1

Изобретение относится к металлургической промышленности и может быть использовано при получении гранул.

Известен способ получения гранул путем их формообразования вибрацией 1.

Основными недостатками этого способа являются малая стойкость н ограниченность размеров рабочего тигля.

Наиболее близким по технической сущности является способ получения гранул путем их формообразования за счет создания перепада давлений и последующего их охлаждения.

Недостатками этого способа являются малая производительность и невозможность регулировки размера гранул.

Целью изобретения является устранение этих недостаков, что достигается созданием перепада давлений разрежением под расплавом на 300-10000 мм вод. ст. ниже атмосферного.

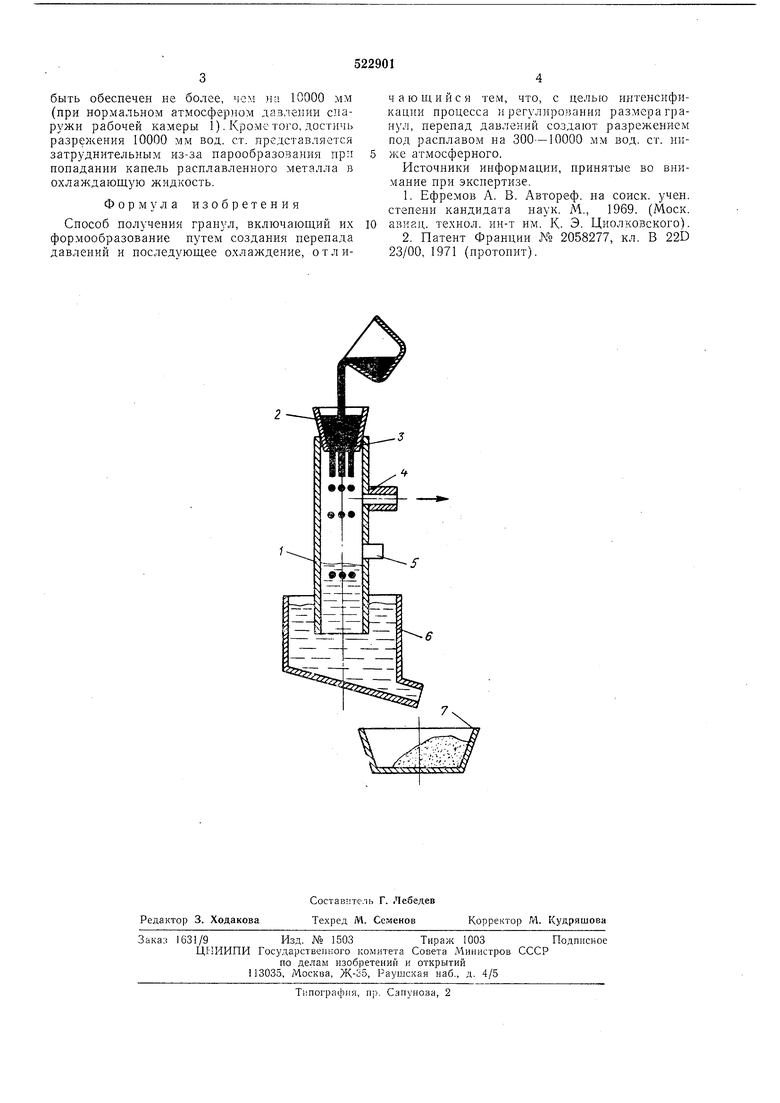

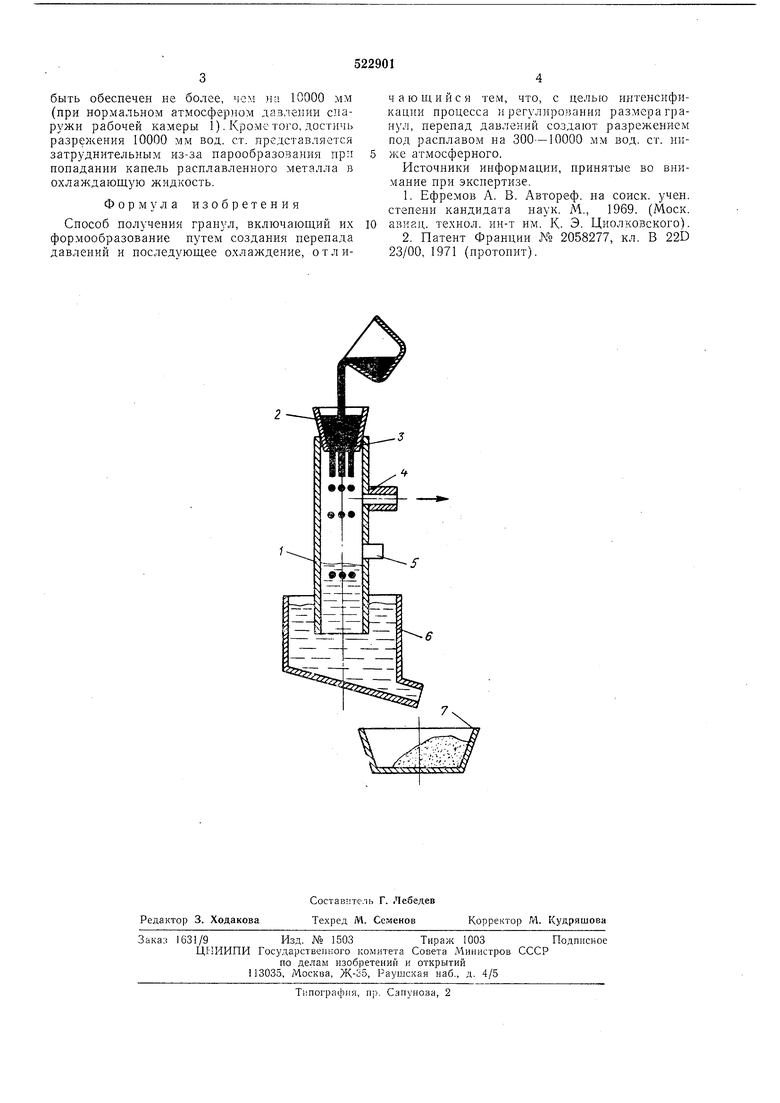

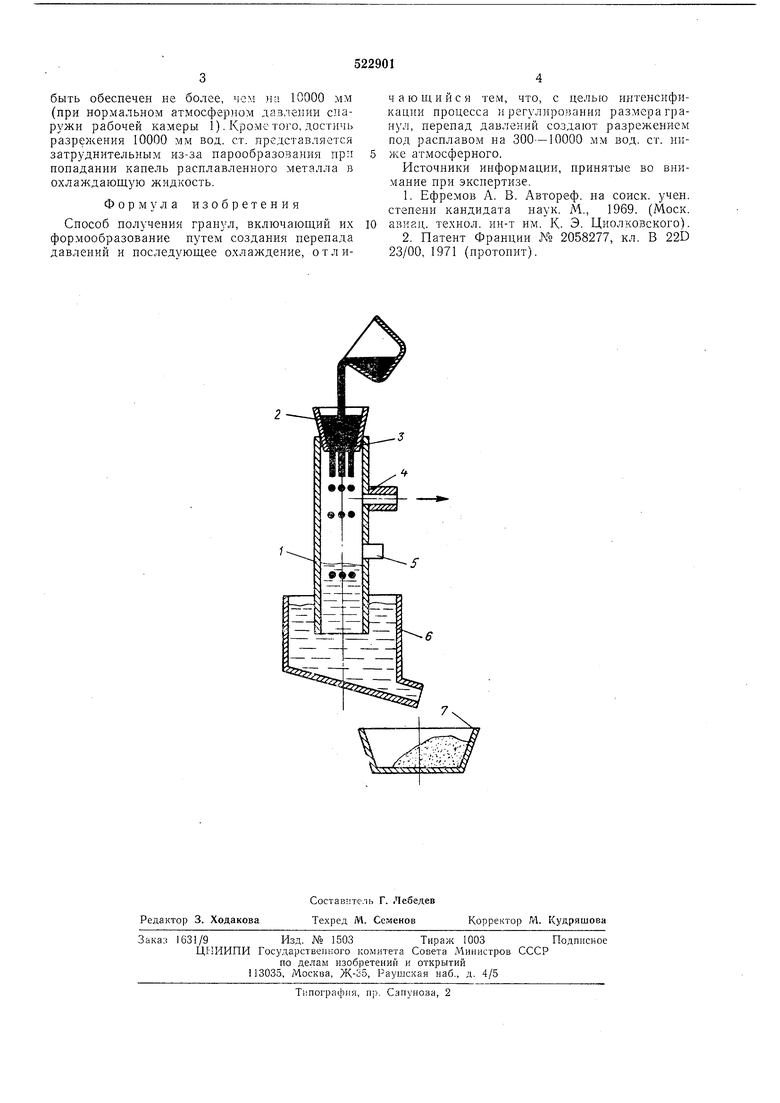

На чертеже представлена схема осуществления предлагаемого способа.

Она включает рабочую камеру 1, рабочий тигель 2 с отверстиями 3 в донной его части, штуцер 4 для подключения откачивающего устройства, клапан давления 5, бак б с охлаждающей жидкостью, сборник гранул 7.

Способ получения гранул осуществляется следующим образом.

В рабочий тигель 2 заливается расплавленный металл. Самопроизвольное вытекание металла не происходит, так как отверстия 3 в донной части рабочего тигля 2 малы (0,3- 3,0 мм). После включения откачивающего устройства в рабочей камере 1 создается разрежение от 300 до 10000 мм вод. ст. Охлаждаюш,ая жидкость из бака 6 заполняет часть рабочей камеры 1. Степень разрежения в рабочей камере 1 и, следозатгльно, высота подъема охлаждающей жидкости в ней регулируется клапаном давления 5. Вследствие разности давлений воздуха снаружи и внутри рабочей камеры 1 расплавленный металл начинает вытекать из рабочего тигля 2 через отверстия 3 тонкими струйками, так как размер отверстий 3 мал. При падении тонкие струйки металла распадаются на отдельные капли. Причиной этого служит ускорение свободного падения и силы поверхностного натяжения металла. Затем капли попадают в охлаждающую жидкость, кристаллизуются, образуя гранулы, и собираются в сборник гранул 7.

Разрежение в рабочей камере 1 менее, чем 300 мм вод. ст., легко компенсируется уровнем расплава металла в рабочем тигле 2. Разрежение 10000 мм вод. ст. является пределом вследствие того, что подъем охлал-сдающей жидкости в рабочей камере 1 может

быть обеспечен не более, чем на 10000 мм (при нормальном атмосфер}юм давлении снаружи рабочей камеры 1). Кроме того, достичь разрежения 10000 мм вод. ст. представляется затруднительным из-за парообразования при попадании капель расплавленного металла в охлаждающую жидкость.

Формула изобретения

Способ получения гранул, включающий их формообразование путем создания перепада давлений и последующее охлаждение, отличающийся тем, что, с целью интенсификации процесса и регулиро}5ания размера гранул, перепад давлений создают разрежением под расплавом на 300-10000 мм вод. ст. ниже атмосферного.

Источники информации, принятые во внимание при экспертизе.

1.Ефремов А. В. Автореф. на соиск. учен, степени кандидата наук. М., 1969. (Моск. акиад. технол. ин-т им. К. Э. Циолковского).

2.Патент Франции ЛЬ 2058277, кл. В 22D 23/00, 1971 (протопит).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗДЕЛЕНИЯ ЗОЛОТОСЕРЕБРЯНЫХ СПЛАВОВ ПУТЕМ ВАКУУМНОЙ ДИСТИЛЛЯЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2766489C2 |

| Способ получения металлических гранул | 1984 |

|

SU1222417A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171160C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЗОЛОТОСЕРЕБРЯНЫХ СПЛАВОВ ПУТЕМ ВАКУУМНОЙ ДИСТИЛЛЯЦИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2609581C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ВОЛЬФРАМА, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА И ПОРОШОК КАРБИДА ВОЛЬФРАМА, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2005 |

|

RU2301133C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2018 |

|

RU2689944C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТРОЙНОГО СОЕДИНЕНИЯ ЦИНКА, ГЕРМАНИЯ И ФОСФОРА | 2023 |

|

RU2813036C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ | 2015 |

|

RU2588627C1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ ИЗ РАСПЛАВА | 2007 |

|

RU2342473C1 |

| СПОСОБ ВАКУУМНО-ПЛАЗМЕННОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ В ГАРНИСАЖНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2346221C1 |

та Ч .--.r.:.;ij

Авторы

Даты

1976-07-30—Публикация

1975-05-07—Подача