Изобретение относится к области очистки кремния, пригодного для изготовления солнечных элементов, полупроводниковых приборов, МЭМС устройств, а также использования в химической промышленности.

В настоящее время одним из основных материалов, используемых в производстве солнечных элементов, полупроводниковых приборов, микроэлектромеханических систем (МЭМС), химической промышленности является моно- и поликристаллический кремний (Si) высокой чистоты, так называемый кремний «солнечного качества» (99,99-99,9999%).

Используемые на сегодняшний день промышленные методы получения кремния «солнечного качества» относятся к методам пиролиза или восстановления из его летучих соединений. Ранее именно они были выбраны из большого числа термодинамически возможных реакций, так как предполагалось, что они обеспечат минимальную себестоимость. Наибольшее распространение получили реакции химического синтеза силанов из технического кремния с их последующей ректификацией и пиролизом или восстановлением. Разновидности таких реакций, на которые приходится основная доля производимого в мире солнечного кремния, составляют основу таких процессов как Siemens-процесс, процесс Union Carbide Corp., Schmid - процесс. Экономическая эффективность используемых промышленных методов получения высокочистого кремния сравнительно низка, что обусловлено, во-первых, сложным технологическим циклом преобразования исходного кремния в соединения, их последующее разделение и восстановление кремния до исходного, во-вторых, ограничениями по экологической безопасности, поскольку в их технологическом цикле используются и образуются такие опасные вещества как хлороводород, хлор, хлорсиланы различного состава и взрывоопасный моносилан. Наиболее распространенный Сименс-процесс, составляющий около 75% общего рынка солнечной энергетики, является и наиболее экономически опасным, так по данным [1] при производстве 1 м2 солнечных элементов на основе мультикристаллического кремния выбросы в атмосферу хлора (в том числе и в форме хлороводорода) составляют величину порядка 2 г.

В связи с этим исследователями ведется работа по поиску альтернативных экономически эффективных и экологически менее опасных методов очистки кремния от примесей.

Так, известен международный патент № WO89/02415 A1 "Method for the purification of silicon" [2] (Метод очистки кремния), в котором производится обработка кремниевого сырья расплавленным шлаком, состоящим из хлорсодержащих твердых компонент и как минимум одной компоненты из группы оксидов, гидроксидов или карбонатов щелочных или щелочноземельных металлов. Хлориды щелочных и/или щелочноземельных металлов могут быть использованы в качестве твердых соединений хлора.

Также известен патент РФ №2154606 « Способ производства кремния для использования в солнечных элементах» [3], заключающийся в следующем. Расплавленную окись кремния восстанавливают углеродом, получают кремний металлургического качества в виде расплава. Его заливают в форму и постепенно охлаждают до твердого состояния. При охлаждении кремния поверхность жидкости нагревают или теплоизолируют для замедления затвердевания. Происходит предварительная очистка металлургического кремния. Полученный кремний вновь расплавляют и рафинируют. Фосфор удаляют расплавлением при давлении ниже атмосферного. Бор и кремний удаляют контактированием с газовой смесью кислого и инертного газов. Кислород удаляют раскислением. Рафинированный кремний отливают в пруток. Пруток очищают зонной плавкой от Fe, Al, Ti и Ca.

Задача, на решение которой направлено заявленное изобретение, заключается в реализации способа получении кремния «солнечного» качества, т.е. чистотой 99,99- 99,9999%, с достижением технического результата в отношении экологической безопасности процесса, а также в отношении уменьшения содержания примесей в кремнии и снижения его себестоимости.

Наиболее близким является способ очистки кремния (см. заявку N РСТ - WO 9703922 А1 от 14.07.95) [4], заключающийся в:

1) расплавлении исходного неочищенного кремния вместе с силикатом кальция при температуре не ниже 1544°C, в ходе которого бор, присутствующий в качестве примеси в кремнии, переходит в шлак;

2) выдержке расплава под атмосферой инертного газа для разделения на нижний слой шлака и верхний слой кремния с последующим регулированием температуры в пределах 1430-1544°C для коагуляции шлака, причем кремний в это время не претерпевает каких-либо изменений;

3) погружении охлаждающего элемента в расплав кремния, в результате чего на его поверхности осаждается кремний высокой чистоты. Затем этот элемент извлекают из расплава и удаляют с него массу застывшего кремния;

4) переплавке и вакуумной обработке кремния высокой чистоты для испарения содержащегося в нем фосфора. Там же, предложено устройство для его осуществления состоящее из неподвижного тигля с расплавом и опускаемого в расплав вращающегося и охлаждаемого изнутри элемента съема чистого кремния. Однако данный способ требует достаточно больших энергозатрат на поддержание высокой температуры, серьезной технологической оснастки и является трудоемким. Также происходят фазовые переходы кремния.

Целью данного изобретения является способ очистки кремния, находящегося в твердой фазе и помещенного в графитовый тигель, путем добавления к нему экстрагента - метасиликата натрия, способного удалять примеси, в частности алюминий, железо, хром, бор, отличающийся тем, что обработку смеси производят в атмосфере инертного газа, например аргона, при температуре, близкой к температуре плавления кремния (1390±10°C).

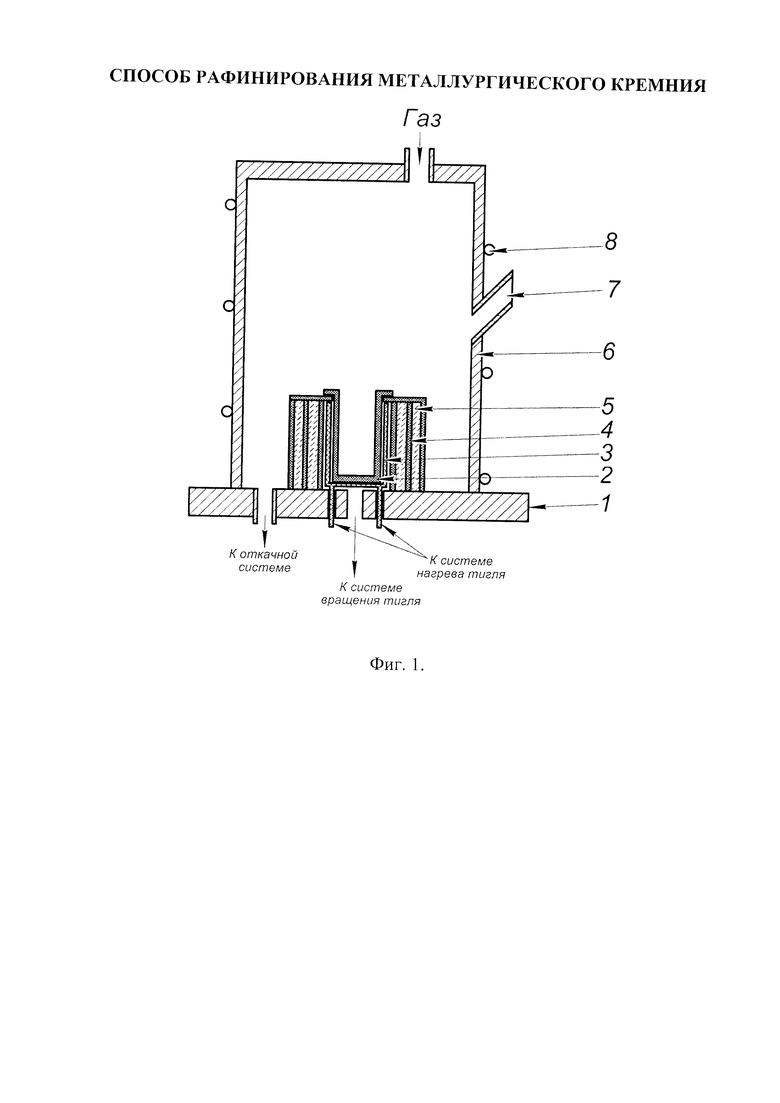

На фиг. 1 представлены: 1 - станина, 2 - графитовый (кварцевый) тигель, 3 - нагреватель тигля, 4 - корпус графитовой печи, 5 - теплоизолирующая прокладка, 6 - корпус камеры, 7 - смотровое окно, 8 - контур охлаждения камеры.

На практике реализация предложенного способа осуществляется следующим образом. Металлургический кремний дробят на щековой дробилке (например, ЩД-6) до размеров частиц 2-3 мм, измельчают до размеров частиц 20-80 мкм (например, в шаровой мельнице или мельнице «Титан - МД»), разделяют на фракции (например, воздушным классификатором частиц «Гольф - 2»). Используют кремний с размером частиц 20-60 мкм, при этом содержание фракции 20 мкм должно составлять не менее 50%. Затем кремний смешивается с предварительно обезвоженным и измельченным до 50-100 мкм метасиликатом натрия в соотношении не менее чем 1 к 4 по объему и загружается в кварцевый (графитовый) тигель, размещенный в графитовом суппорте, который устанавливается на площадку нагревателя (3), которая может вращаться вокруг своей оси со скоростью от 0 до 30 оборотов в минуту. Далее камеру (6), закрывают и через отверстие откачивают воздух до давления 10-5 мм рт. ст. Далее с помощью графитового нагревателя (3) загруженную смесь кремния и экстрагента вместе с тиглем нагревают до температуры 500°С и выдерживают около 30 минут. Затем начинают подачу инертного газа с расходом не менее 3 л/мин, не останавливая откачку камеры, и приводят во вращение суппорт с постоянной скоростью 20-30 оборотов в минуту для обеспечения равномерного нагрева тигля. Затем плавно поднимают температуру до 1390±10°C в течение 1 часа и удерживают ее в течение не менее 4-х часов. Начиная с 1090°C, метасиликат натрия начинает плавиться, а с 1250°C - кипеть [5]. Вместе с этим, благодаря воздействию высокой температуры, происходит эффективная диффузия примесей (алюминий, железо, хром, бор и т.п.) с высоким давлением насыщенных паров. Пары примесей и экстрагента удаляются через откачную систему. Также за счет кипения экстрагента, происходит некоторое механическое перемешивание смеси кремния и экстрагента, вследствие чего ускоряется процесс выведения примесей из массы расплава экстрагента к поверхности и последующего их удаления.

Далее уменьшают мощность нагревателя, прекращают подачу газа и медленно охлаждают систему до момента полного остывания, оставляя ее под вакуумом. После полного остывания камеру открывают и извлекают тигель с полученной смесью кремния и экстрагента. Кремний и экстрагент оказываются разделенными послойно, кремний сверху, а экстрагент снизу. Далее слой экстрагента удаляют механическим путем, а затем кремний отмывают от остатков экстрагента в горячей (около 80°C) деионизованной воде в два приема.

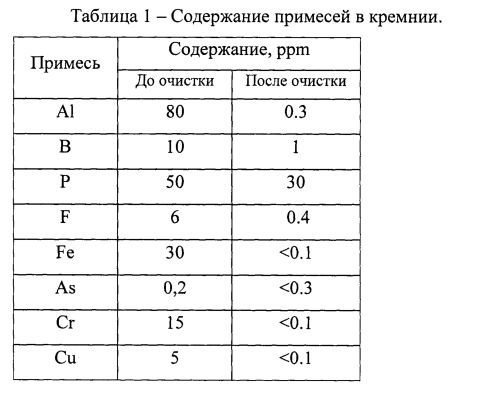

На следующем этапе производят вакуумную переплавку кремния с целью удаления содержащейся в нем примеси фосфора. В итоге получают кремний чистотой 99,99 (Таблица 1)

Затем, если необходимо получить монокристалл, выращивают слиток кремния с направленной кристаллизацией по методу Чохральского.

Источники информации

[1] A.F.B. Braga, S.P. Moreira, P.R. Zampieri, J.M.G. Bacchin, P.R. Mei. New processes for the production of solar-grade polycrystalline silicon: A review // Solar Energy, Materials and Solar Cells, 2008, vol. 92, pp. 418-424.

[2] Патент №WO89/02415 A1 "Method for the purification of silicon".

[3] Патент РФ №2154606 «Способ производства кремния для использования в солнечных элементах».

[4] Shingu Hideo, Ishihara Keiichi, Fujiwara Hiroyasu, Otsuka Ryotatsu, Zhang Jin. Process for producing high-purity silicon. Patent WO9703922 (A1). http://worldwide.espacenet.corn/publicationDetails/originalDocument?CC=WO &NR=9703922A1 &KC=A 1 &FT=D&ND=2&date=19970206&DB=&locale=en_EP

[5] Патент на изобретение №2473465. «Способ получения кристаллогидратов метасиликата натрия пятиводных, шестиводных, девятиводных».

http://www.findpatent.ru/patent/247/2473465.html

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки металлургического кремния от углерода | 2018 |

|

RU2707053C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ КРЕМНИЯ ВЫСОКОЙ ЧИСТОТЫ | 2009 |

|

RU2405674C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ КРЕМНИЯ ВЫСОКОЙ ЧИСТОТЫ | 2011 |

|

RU2477684C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2011 |

|

RU2465201C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ | 2011 |

|

RU2465200C1 |

| Способ очистки металлургического кремния от примесей | 2018 |

|

RU2693172C1 |

| СПОСОБ ОЧИСТКИ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ УВЛАЖНЕННОЙ ПЛАЗМОЙ ПЕРЕМЕННОГО ТОКА В ВАКУУМЕ | 2010 |

|

RU2465202C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ ВЫСОКОЙ ЧИСТОТЫ | 2006 |

|

RU2327639C2 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ ПЛАЗМОЙ СУХОГО АРГОНА С ИНЖЕКЦИЕЙ ВОДЫ НА ПОВЕРХНОСТЬ РАСПЛАВА С ПОСЛЕДУЮЩЕЙ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2010 |

|

RU2465199C2 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ СПЛОШНЫХ СЛОЕВ КРЕМНИЯ | 2012 |

|

RU2491374C1 |

Изобретение относится к области очистки кремния, пригодного для изготовления солнечных элементов, полупроводниковых приборов, МЭМС устройств, а также использования в химической и фармацевтической промышленности. Способ рафинировании кремния, находящегося в твердой фазе, производят в графитовом тигле путем добавления к нему экстрагента - метасиликата натрия и обработки смеси в атмосфере инертного газа при температуре, близкой к температуре плавления кремния (1390±10°C). Изобретение обеспечивает получение кремния высокой степени чистоты. 2 з.п. ф-лы, 1 ил., 1 табл.

1. Способ очистки кремния, находящегося в твердой фазе и помещенного в графитовый тигель, путем добавления к нему экстрагента - метасиликата натрия, способного удалять примеси, в частности алюминий, железо, хром, бор, отличающийся тем, что с целью уменьшения содержания примесей в кремнии, снижения времени процесса его очистки кремний измельчают до размеров частиц 20-60 мкм, причем содержание 20 мкм фракции составляет не менее 50%, затем смешивают с экстрагентом в соотношении не менее 1:4 по объему, помещают в тигель и производят обработку смеси при температуре, близкой к температуре плавления кремния, равной 1390±10°С, в течение не менее 4-х часов в атмосфере инертного газа.

2. Способ по п. 1, отличающийся тем, что для обеспечения равномерности нагрева тигель вращают со скоростью 20-30 об/мин.

3. Способ по п. 1, отличающийся тем, что для обеспечения нахождения кипящего экстрагента внутри тигля соотношение диаметра и высоты тигля составляет не менее 1:3.

| JP 2007261944 A 11.10.2007 | |||

| WO 9703922 A1 20.06.1997 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| US 7879130 B2 01.02.2011 | |||

| Способ приготовления весового паштета функциональной направленности | 2018 |

|

RU2729464C2 |

| CN 101979712 A 23.02.2011 | |||

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛУРГИЧЕСКОГО КРЕМНИЯ | 2011 |

|

RU2465200C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ СОЛНЕЧНОГО КАЧЕСТВА | 2002 |

|

RU2237616C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ ДЛЯ ФОТОЭЛЕМЕНТОВ И ДРУГИХ ПРИМЕНЕНИЙ | 2007 |

|

RU2441839C2 |

Авторы

Даты

2016-07-10—Публикация

2015-03-30—Подача