1

Изобретение относится к конструированию и технологии изготовления зубчатых колес из полимерных материалов и может быть использовано различными машиностроительны.ми предприятиями.

Известны разнообразные конструкции пластмассовых зубчатых колес, у которых, с целью повышения изгибной прочности, зубья армированы металлическими элементами.

Одним из главных критериев работоспособности таких колес является прочность сцепления полимерной облицовки с металлической арматурой. Крепление может быть механическим за счет заклинивания полимера в специально предусмотренных на арматуре пазах, выточках и т. д. 1, а также в результате образования на межфазной границе полимер- металл адгезионных связей. Наиболее перспективно адгезионное крепление, обеспечивающее более высокую нагрузочную способность облицовок.

Формирование полимерной облицовки на металле осуществляется, как правило, литьем под давлением. Метод позволяет адгезионно закреплять полимер на металле непосредственно в литьевой форме и обеспечивает в ряде случаев достаточно высокую прочность сцепления 2.

Однако при этом не учитывается влияние внутренних напряжений на прочность и надежность адгезионного соединения, обусловленное различием в коэффициентах линейного термического расширения полимера и металла. Кроме того, адгезионное крепление облицовки затруднительно прежде всего в результате отрицательного влияния на прочность адгезионной связи усадочных внутренних напряжений, возникающих в слое полимера на дне впадин колеса, и касательных внутренних напряжений на границе раздела полимер-металл у торцов зубьев. В связи с этим колеса обладают пониженной эксплуатационной способностью из-за отслаивания полимерной облицовки.

Целью изобретения является снижение внутренних напряжений в облицовке и повышение надежности адгезионной связи полимера с металлом.

Это достигается тем, что полимерная облицовка выполнена толщиной 0,1-0,5 модуля с плавным уменьшением ее толщины, начиная с нижней границы активного профиля зуба, и разрывом по дну впадины.

С целью зменьшения краевых эффектов облицовка выполнена и на торцовой поверхности зубьев арматуры.

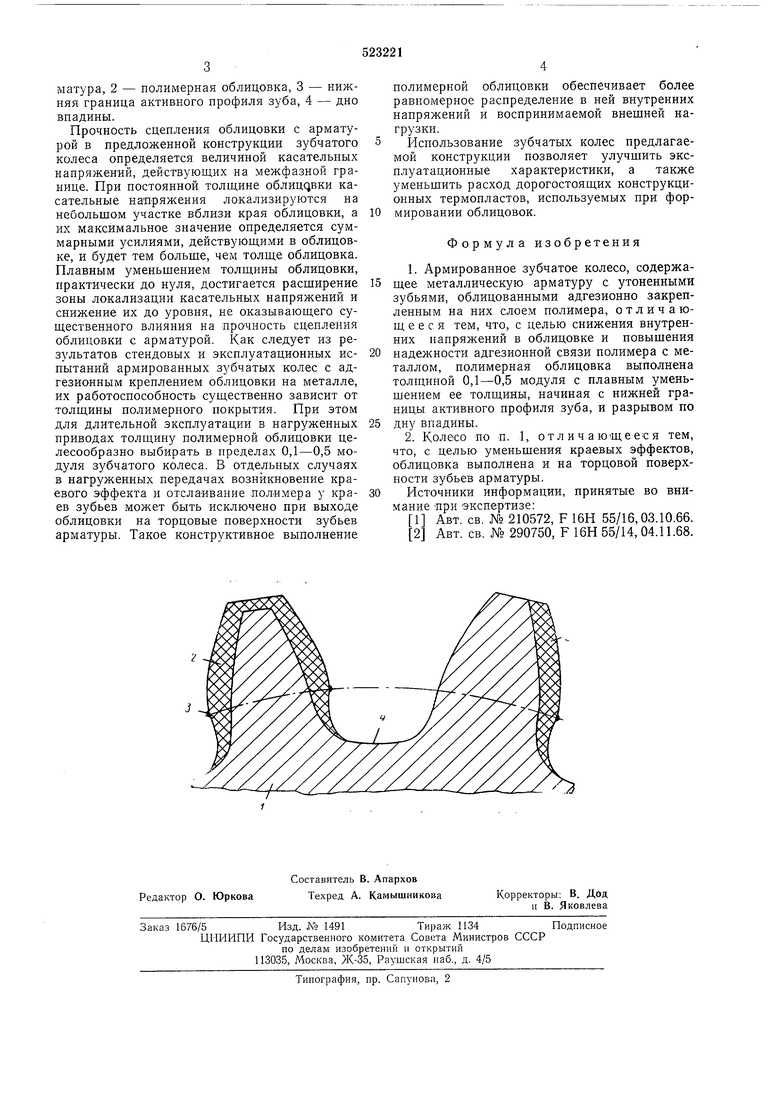

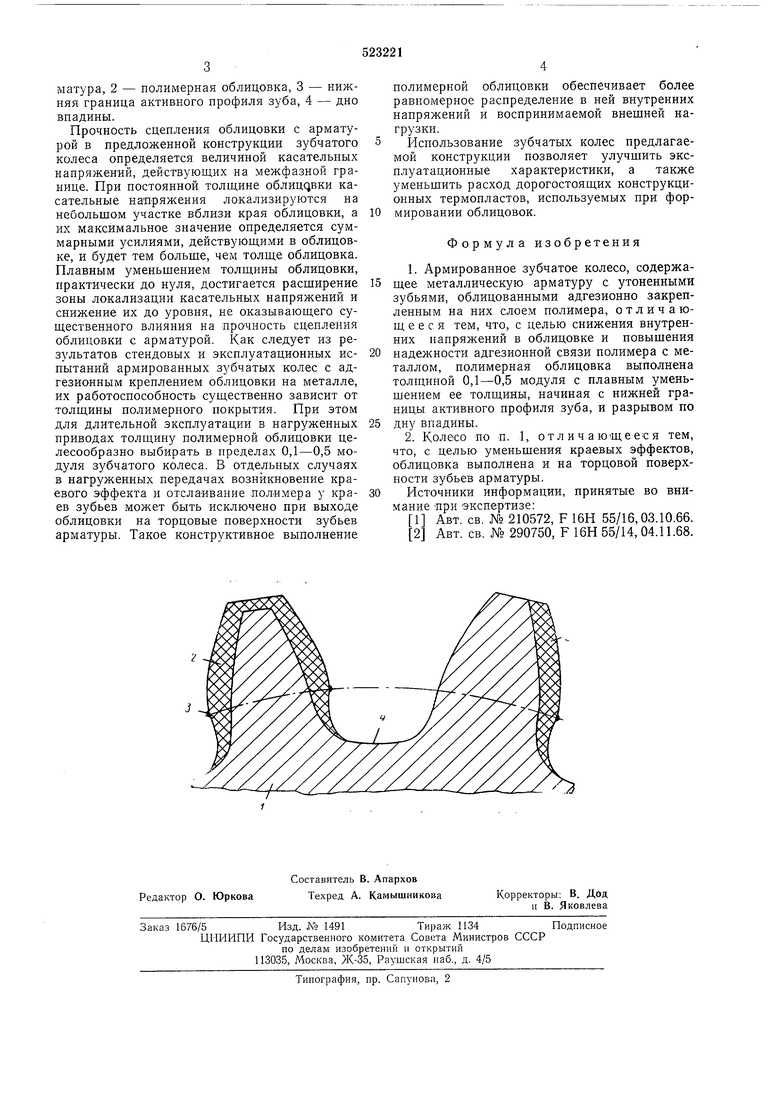

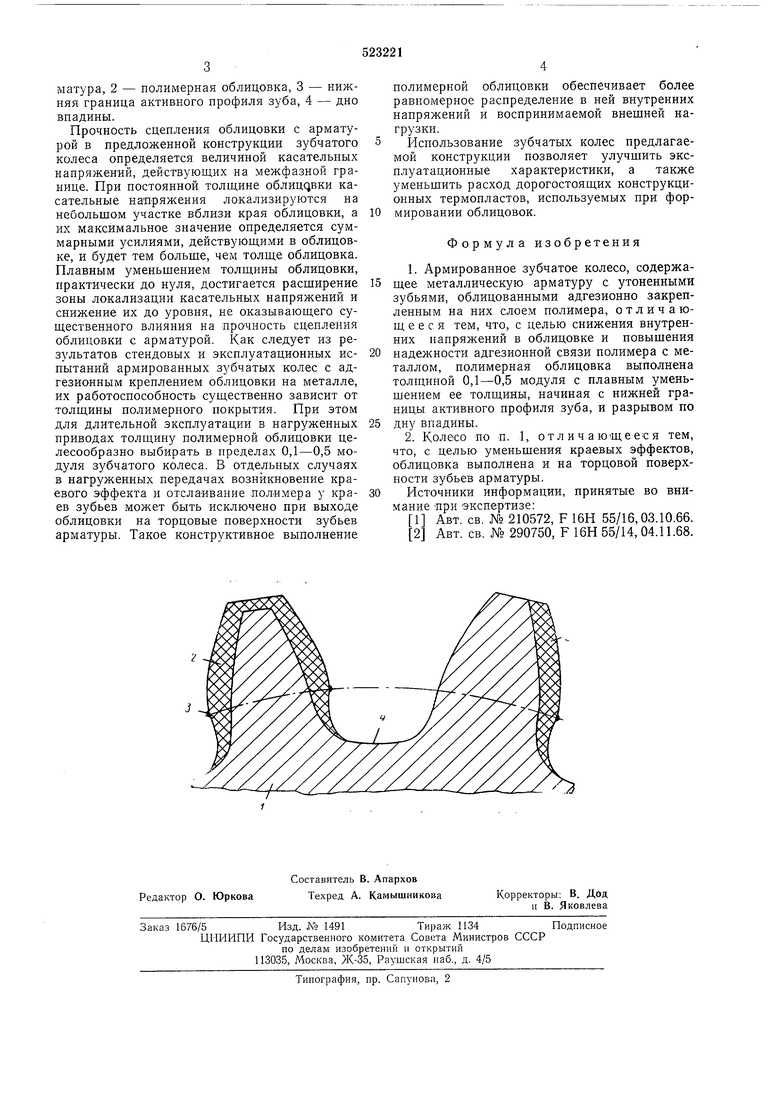

На чертеже представлены варианты конструктивного выполнения армированного зубчатого колеса с двух- и односторонним полимерным покрытием, где 1 - металлическая арматура, 2 - полимерная облицовка, 3 - нижняя граница активного профиля зуба, 4 - дно впадины.

Прочность сцепления облицовки с арматурой в предложенной конструкции зубчатого колеса определяется величиной касательных напряжений, действующих на межфазной границе. При постоянной толщине oблицqвки касательные напряжения локализируются на небольщом участке вблизи края облицовки, а их максимальное значение определяется суммарными усилиями, действующими в облицовке, и будет тем больше, чем толще облицовка. Плавным уменьщением толщины облицовки, практически до нуля, достигается расширение зоны локализации касательных напряжений и снижение их до уровня, не оказывающего существенного влияния на прачность сцепления облицовки с арматурой. Как следует из результатов стендовых и эксплуатационных испытаний армированных зубчатых колес с адгезионным креплением облицовки на металле, их работоспособность существенно зависит от толщины полимерного покрытия. При этом для длительной эксплуатации в нагруженных приводах толщину полимерной облицовки целесообразно выбирать в пределах 0,1-0,5 модуля зубчатого колеса. В отдельных случаях в нагруженных передачах возникновение краевого эффекта и отслаивание лолимера у краев зубьев может быть исключено при выходе облицовки на торцовые поверхности зубьев арматуры. Такое конструктивное выполнение

полимерной облицовки обеспечивает более равномерное распределение в ней внутренних напряжений и воспринимаемой внешней нагрузки.

Использование зубчатых колес предлагаемой конструкции позволяет улучшить эксплуатационные характеристики, а также уменьщить расход дорогостоящих конструкционных термопластов, используемых при формировании облицовок.

Формула изобретения

1. Армированное зубчатое колесо, содержащее металлическую арматуру с утоненными зубьями, облицованными адгезионно закрепленным на них слоем полимера, отличающееся тем, что, с целью снижения внутренних напряжений в облицовке и повышения надежности адгезионной связи полимера с металлом, полимерная облицовка выполнена толщиной 0,1-0,5 модуля с плавным уменьщением ее толщины, начиная с нижней границы активного профиля зуба, и разрывом по дну впадины.

2. Колесо по п. 1, отличающееся тем, что, с целью уменьшения краевых эффектов, облицовка выполнена и на торцовой поверхности зубьев арматуры.

Источники информации, принятые во внимание яри экспертизе:

1 Авт. св. № 210572, F 16Н 55/16,03.10.66.

2 Авт. св. № 290750, F 16Н 55/14, 04.11.68.

| название | год | авторы | номер документа |

|---|---|---|---|

| Армированное зубчатое колесо | 1976 |

|

SU644992A1 |

| Способ изготовления армированных металлом изделий из полиамидов | 1978 |

|

SU882757A1 |

| Способ изготовления полимерных зубчатых колес | 1973 |

|

SU531954A1 |

| ГИБКАЯ АРМИРОВАННАЯ ТРУБА ИЛИ ДЕТАЛЬ ТРУБОПРОВОДА (ВАРИАНТЫ) И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2509949C2 |

| Съемный пластиночный зубной протез с армированным базисом | 2022 |

|

RU2791989C1 |

| Битумно-полимерная грунтовка | 2017 |

|

RU2663134C1 |

| Способ изготовления съемного пластиночного зубного протеза с полимерной сеткой для армирования базисов съемных зубных протезов верхней челюсти | 2022 |

|

RU2791086C1 |

| Способ получения покрытия на металле | 1975 |

|

SU588693A1 |

| Способ противокоррозионной защиты катодно-поляризуемых подземных металлических сооружений с битумно-полимерным слоем мастики в изолирующем покрытии и битумно-полимерная мастика для изолирующего покрытия катодно-поляризуемых подземных металлических сооружений | 2017 |

|

RU2666917C1 |

| УСТРОЙСТВО для ОПРЕДЕЛЕНИЯ АДГЕЗИОННОЙПРОЧНОСТИ | 1972 |

|

SU345417A1 |

Авторы

Даты

1976-07-30—Публикация

1975-04-08—Подача