Изобретение относится к области производства полимерных труб и деталей трубопроводов, армированных каркасом, которые могут быть использованы при сооружении трубопроводов подачи жидких и газообразных углеводородов с шельфа или дна мирового океана.

Существующие трубопроводы подачи углеводородов со дна мирового океана не учитывают фактор жесткого (статичного состояния) дна и морской качки (динамичного состояния) на поверхности, где размещается производственная платформа. Расстояние между статичным дном и поверхностью платформы может достигать более 0,1 км. Труба связывающее морское дно и платформу находится в постоянном колебательном движении вызванное морской качкой на поверхности моря.

Существующие трубы имеют продольную механическую жесткость, обусловленную размещением в каркасе продольных тросов, лент, арматуры. Труба, закрепленная к платформе, и имеющая продольную механическую жесткость передает волнообразные движения, вызванные морской качкой на поверхности моря у платформы до самого дна. Другой конец трубы закреплен со скважиной, которая статична, так как сама скважина находиться в грунте морского дна. Трубопровод скважины внутри дна и само дно жестко связаны между собой. Волнообразные движения трубопровода, вызванные морской качкой доходя до дна, жестко стабилизируются статичным состоянием морского дна, приводя к повышенным механическим напряжениям и усталости материалов трубы у устья скважины. Повышенные механические напряжения и усталость металла у устья скважины способствуют разрушению трубопровода на участке прекращения волновых движений при переходе трубопровода от водной подвижной среды к жесткому грунту. Поврежденный участок трубопровода сложен в ремонте по причине очень малого расстояния выхода трубы из дна и глубоководными работами. Известны источники информации, в которых описаны трубы и способы их получения, и в которых для придания трубе повышенной прочности осуществляют армирование полимерного материала продольными и сцепленными с ними поперечными армирующими элементами. Например, [RU 2176348 С1], в нем на продольные стержни осуществляют навивку витков поперечных стержней, или [RU 2056571 С1], в котором продольные стержни арматуры расположены по винтовой линии.

В патенте [RU 2176348 С1] на продольные стержни производится навивка поперечных стержней арматуры и их крепление к продольным стержням, что придает дополнительную жесткость конструкции. Повышение жесткости приводит к уменьшению гибкости конструкции трубы, что приводит к усталости металла в точке перехода от волнообразного движения трубы вызванного морской качкой к статическому состоянию участка трубопровода, жестко скрепленного с морским дном.

В патенте [RU 2056571 С1] усилитель прочности придает дополнительную продольную жесткость в виде металлического каркаса, что при переходе от динамического (волнообразного) состояния на поверхности воды, в статичное состояние конструкции трубы у устья скважины, приводит к усталости металла и последующему разрушению трубопровода.

В заявке [RU 95106561 A1] предлагается техническое решение в котором на герметизирующий слой наматываемых элементов каркаса трубы устанавливают гибкие ленты из однонаправленных нитей с закрепленными между ними U-образными остроконечными элементами из нитей, пропитанных жестким отвержденным полимером и ориентированных по радиусу от центра окружности. Эти элементы равномерно распределены по цилиндрической поверхности между витками спирально намотанных слоев на всю толщину отформованного пакета.

Данное техническое решение, значительно повышая прочность на межслоевой сдвиг, также способствует уменылениюгибкости.

Известен способ производства труб [RU 2232656 С2], включающий изгиб металлической ленты, при этом предварительно в металлической ленте осуществляют вырубку отверстий с одной стороны и фиксирующих шипов - с другой стороны, далее осуществляют продольное профилирование ленты, на внутреннюю сторону профилированной ленты наносят разделительный эрозионно-защитный слой, далее осуществляют фиксацию витков шипами, проходящими через вырубленные отверстия, с пропусканием под шипами упрочняющих элементов в виде троса, проволоки или профилированного металла, после фиксации шипов и обжатия упрочняющего элемента лента в виде трубы с наружной стороны покрывается антикоррозионным разделительным слоем с одновременным окончательным формированием трубы.

С использованием данного способа труба получается жесткой, трос несет нагрузку только на разрыв, труба не гибкая.

Известен [RU 2257505 С1], в котором описана труба полимерная армированная, содержащая внутренний и наружный слои полимера и размещенный между ними усилитель прочности из высокомодульных волокон или жгутов, имеющий, по крайней мере два слоя стержней продольной и навитых на них стержней поперечной арматуры, размещенных последовательно по толщине стенки трубы, при этом по всей длине продольного стержня арматуры выполнены утолщения, а продольные стержни первого слоя арматуры углублены в наружную поверхность внутреннего полимерного слоя на величину, близкую к половине утолщения.

В данном источнике [RU 2257505 С1] приведен также способ изготовления полимерной армированной трубы, включающий формирование внутреннего полимерного слоя, укладку на его наружную поверхность стержней первого слоя продольной арматуры, навивку с натяжением поперечных стержней арматуры, последующую попеременную укладку продольных и навивку с натяжением поперечных стержней арматуры по толщине стенки трубы и формирование наружного полимерного слоя, при этом перед укладкой продольных стержней арматуры на них выполняют утолщения, например, завязывают узлы, а наружную поверхность внутреннего полимерного слоя разогревают до пластификации на глубину, близкую к половине утолщения, при этом величина натяжения при намотке первого поперечного слоя арматуры выбирается достаточной для внедрения утолщений первого слоя продольной арматуры в пластифицированный слой на всю глубину.

К недостаткам данного изобретения можно отнести:

1. Создание прочного, но жесткого сетчатого каркаса (теряется гибкость), за счет того, что, петли выполняют роль повышенного жесткого сцепления стержней продольной арматуры с полимером.

2. Армирование выполняет роль усиления только жесткости, а не гибкости каркаса или самой трубы.

Известен [RU 2257504 С1], в котором описана полимерная армированная труба, содержащая усилитель прочности в виде сетчатого каркаса из продольных металлических и навитых по их длине поперечных стержней арматуры из высокомодульных волокон или жгутов, размещенный в блоке полимера, при этом сетчатый каркас имеет дополнительный поперечный слой из металлических стержней арматуры, навитых непосредственно на продольные металлические стержни, а поперечные стержни арматуры из высокомодульных волокон навиты в несколько взаимно перекрещивающихся слоев и размещены в блоке полимера с внешней стороны слоя металлических поперечных стержней.

В данном источнике также приведен способ изготовления полимерной трубы, включающий подачу на оправку продольных металлических стержней арматуры, формирование слоя поперечной арматуры из высокомодульных волокон и последующую заливку полимером, при этом непосредственно на металлические продольные стержни арматуры навивают поперечный слой арматуры из металлических стержней, осуществляют заливку расплавом полимера, затем на образованную полимерную поверхность навивают несколько взаимно перекрещивающихся слоев поперечных стержней арматуры из высокомодульных волокон и вновь осуществляют заливку расплавом полимера, при этом подачу на оправку продольных металлических стержней арматуры производят путем принудительного вталкивания до формирования сечения трубы.

Недостатками вышеприведенного технического решения, выбранного в качестве прототипа, являются:

1. Использование сетчатого каркаса, усиливающего только прочность и не способствующего повышению гибкости.

2. Используемые приемы формирования полимерного слоя также способствуют повышению прочности в радиальном направлении, но не гибкости и ее роль в повышении устойчивости поперечного сечения при больших диаметрах.

3. При изготовлении принудительное вталкивание до формирования сечения трубы очень энергоемко и может формироваться только цилиндрическая труба, т.е. невозможно сформировать, например, конусную трубу.

Известен [RU 2256840 С1] в котором раскрыта экструдированная, изготовленная литьем под давлением или формованная раздувом труба, фитинг или фасонная деталь из пластика для сооружения трубопроводов для жидких, пасто- и газообразных сред, содержащая выполненное, по меньшей мере, из трех слоев трубчатое тело с внутренним и наружным слоями из основного материала, а также средним слоем из основного материала и, по меньшей мере, одного дополнительного материала, при этом, внутренний (2) и средний (4) слои трубы, фитинга или фасонной детали состоят из полимерного материала, в аморфные зоны частично кристаллического полимерного материала внутреннего слоя (2), находящегося в контакте с транспортируемой средой, и/или среднего слоя (4) введены добавки против агрессивных сред, в частности окислительных и восстановительных сред, при этом в аморфные зоны полимерного материала среднего слоя (4) введены наполнители и/или добавки в качестве барьерных материалов для уменьшения миграции добавок из внутреннего слоя (2) в наружный слой (3) трубы, фитинга или фасонной детали.

К недостаткам вышеприведенных деталей для сооружения трубопровода можно отнести недостаточную гибкость, обусловленную материалами и технологией их изготовления.

Задачей изобретения является создание армированной трубы или детали трубопровода с повышенной гибкостью, повышенной прочностью на изгиб в точке перехода от динамического состояния к статическому состоянию, а также произвольного внутреннего и внешнего диаметра при заданной механической прочности и заданных гидродинамических характеристиках трубы или детали трубопровода.

Поставленная задача достигается тем, что, как и известная предлагаемая гибкая армированная труба или деталь трубопровода, которые могут быть использованы при сооружении трубопроводов подачи жидких и газообразных углеводородов, содержит каркас, состоящий из продольных и поперечных элементов, размещенный в блоке полимера.

Новым является то, что поперечные элементы каркаса образованы витками намотанного по спирали троса, свитого, по меньшей мере, из двух проволок, при этом между проволоками троса установлено множество отдельных упругих элементов, часть из которых подвижно соединена между собой в продольном направлении по длине трубы или детали трубопровода, образуя продольные элементы каркаса.

Поставленная задача достигается также тем, что, как и известная предлагаемая гибкая армированная труба или деталь трубопровода, которые могут быть использованы при сооружении трубопроводов подачи жидких и газообразных углеводородов, содержит каркас, состоящий из продольных и поперечных элементов, размещенный в блоке полимера.

Новым является то, что поперечные элементы каркаса представляют собой витки намотанного по спирали троса, свитого, по меньшей мере, из двух проволок, при этом между проволоками троса установлено множество отдельных упругих элементов, часть из которых подвижно соединена между собой в продольном направлении по длине трубы или детали трубопровода, образуя продольные элементы каркаса, а другая оставшаяся часть упругих элементов соединена в радиальном направлении по толщине трубы, в случае выполнения всего каркаса или отдельных участков каркаса многослойными или объемными.

При этом каждый отдельный упругий элемент, может быть выполнен из одного отрезка проволоки, с загнутыми концами в виде крючков.

Предпочтительно, что каждый отдельный упругий элемент выполнен из, по меньшей мере, двух отрезков проволоки, с загнутыми концами в виде крючков, жестко соединенных между собой в одной центральной точке крепления.

Кроме того, отдельные упругие элементы выполнены из отрезка или отрезков проволоки, имеющих, различную форму поперечного сечения.

Метод скрепления отрезков проволоки между собой в месте сбора проволок в «вязанку» может осуществляться любым существующим способом, применяемым для соединения стали: скручивание, сварка, клепка и т.д.

Конструктивное отсутствие продольных элементов каркаса трубы или детали трубопровода в виде цельных элементов позволяет рассредоточить нагрузки и внешние колебательные воздействия на трубу или деталь трубопровода и тем самым повысить прочность в точке перехода от динамического к статическому состоянию при работе трубопровода.

Витки троса намотаны по спирали с заданным шагом и направлением навивки, определяемыми в зависимости от толщины стенки, конфигурации, изгиба стенки и прочностных характеристик трубы или детали трубопровода.

Загиб крючков отдельных упругих элементов составляет не менее 3/4 длины окружности загиба для более легкого сцепления крючков между собой.

При этом крючки отдельных упругих элементов установлены таким образом, что они выступают с каждой стороны троса на расстояние, равное не менее чем два значения диаметра троса.

Расстояние между отдельными упругими элементами при изготовлении троса, определяется в зависимости от толщины стенки и заданных прочностных характеристик трубы или детали трубопровода, причем отдельные упругие элементы располагаются с произвольным наклоном, обусловленным усилием при сжатии отдельного упругого элемента проволоками троса.

Кроме того, отдельные упругие элементы установлены равномерно по окружности витка троса.

Предпочтительно, что линейное расстояние между отдельными упругими элементами, установленными между проволоками в одном витке троса, составляет не менее одного значения диаметра троса для более полного заполнения стенки трубы или детали трубопровода отдельными упругими элементами. Количество отдельных упругих элементов на погонный метр троса обусловлено задаваемой необходимой прочностью стенки трубы или детали трубопровода на разрыв, сжатие и изгиб.

Плотность укладки витков троса с установленными в нем отдельными упругими элементами или шаг навивки, определяется заданной толщиной стенки на участке трубы или детали трубопровода, а также длиной отрезков проволоки, образующих отдельные упругие элементы, причем плотность укладки задается и может отличаться от плотности укладки по длине трубы от плотности укладки по толщине трубы.

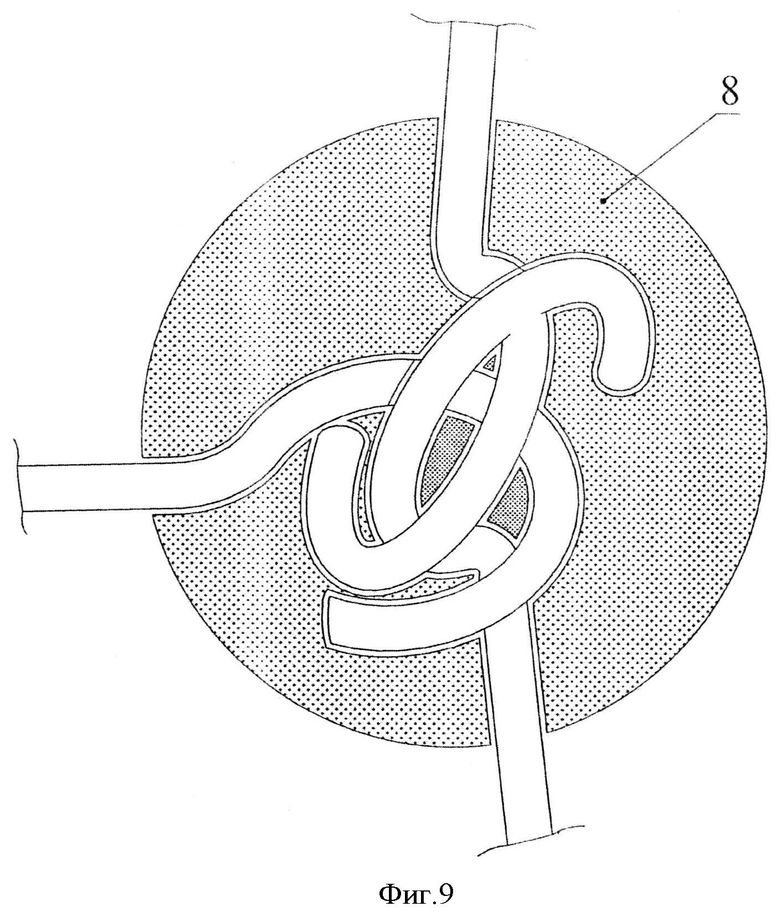

Так как отдельные упругие элементы, установленные в тросе, расположены с произвольным наклоном, обусловленным сжатием проволок, из которых состоит трос, количество сцеплений крючков отдельных упругих элементов, установленных в одном витке троса, с крючками отдельных упругих элементов, установленных в соседнем витке троса, расположенного в продольном направлении, будет составлять примерно 25÷30% от общего количества крючков отдельных упругих элементов установленных витке троса, образуя продольные элементы каркаса трубы или детали трубопровода.

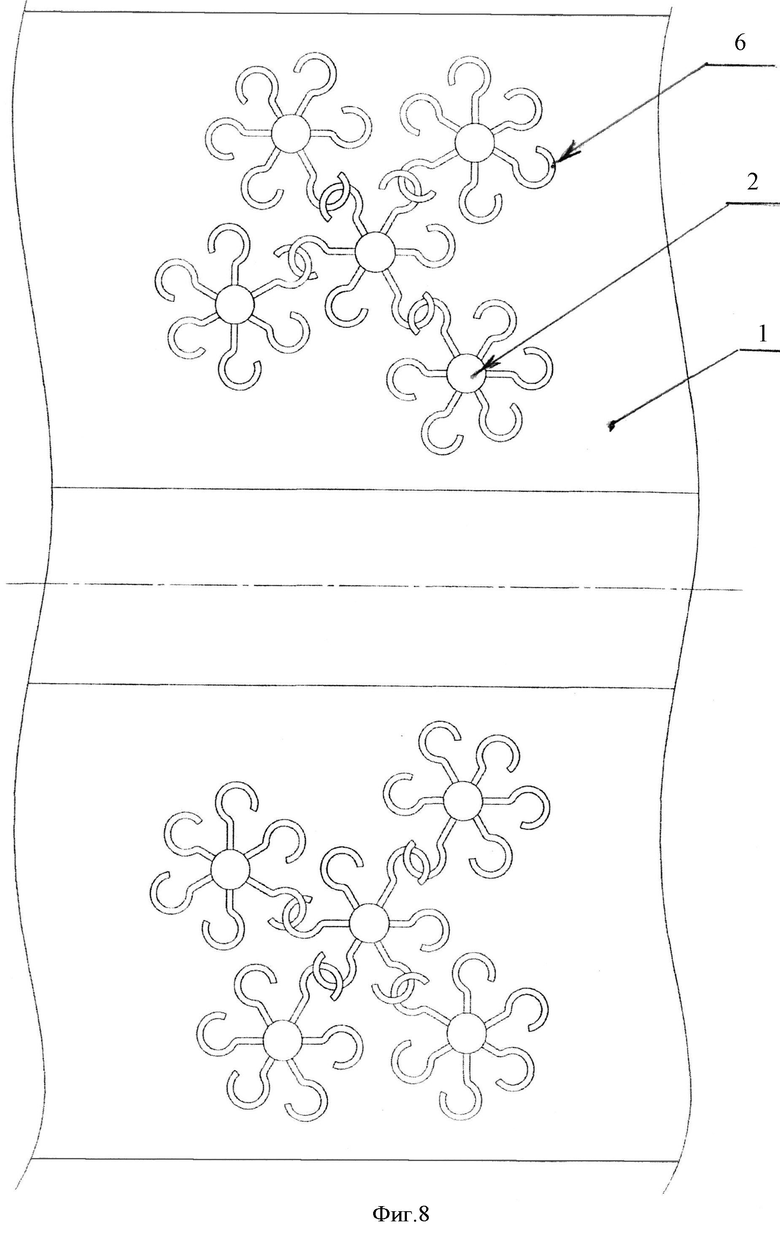

Количество же сцеплений крючков отдельных упругих элементов установленных в одном витке троса, соединенных с крючками отдельных упругих элементов установленных в соседнем витке троса, расположенным в радиальном направлении, будет составлять 60-75% от общего количества всех крючков отдельных упругих элементов, установленных в одном витке, при формировании радиального размера трубы или детали трубопровода, что определяет толщину стенки, (т.е. внешний и внутренний радиус трубы или детали трубопровода) при выполнении каркаса трубы или детали трубопровода многослойным.

Оставшаяся (до 100%) часть крючков отдельных упругих элементов, составляющая 10-15%, расположена произвольно и не связана с рядом расположенными отдельными упругими элементами.

Не соединенные между собой отдельные упругие элементы в среде полимера, демпфируют (смягчают) колебательные нагрузки, полученные при внешних воздействиях на трубу или деталь трубопровода, так как полимер подбирается вязким и менее жестким, чем отдельный упругий элемент. Сам трос является более жесткой конструкцией, чем отдельный упругий элемент, а отдельный упругий элемент, образованный отрезками проволоки с загнутыми концами в виде крючков более жестким, чем полимер. Соответственно, отдельные упругие элементы, не соединенные между собой, и находящиеся в среде полимера снижают нагрузки и колебательные воздействия на трубу путем передачи смягченной полимером внешней нагрузки на более жесткий отдельный упругий элемент, а отдельный упругий элемент смягчает передаваемое усилие за счет своего изгиба более жесткому тросу, в котором он жестко зафиксирован. При навивке троса не сцепленные между собой отдельные упругие элементы так же равномерно распределены по конструкции каркаса трубы или детали трубопровода.

При формировании продольного размера трубы или детали трубопровода отдельные упругие элементы одного витка троса, соединяясь с отдельными упругими элементами последующего рядом находящегося витка троса, образуют продольный элемент трубы или детали трубопровода. Продольный элемент несет нагрузку на разрыв, сжатие и изгиб, причем отдельные упругие элементы, не жестко соединены между собой, и соответственно не передают волнообразных колебаний (волнообразные колебания гасятся) как при жестком продольном каркасе.

Поставленная задача достигается также тем, что, как и известный предлагаемый способ изготовления гибкой армированной трубы или детали трубопровода, включает формирование каркаса и заливку его полимером.

Новым является то, что для формирования каркаса осуществляют следующие операции:

- изготовление отдельных упругих элементов из, по меньшей мере, одного отрезка проволоки, с загнутыми концами в виде крючков;

- установку отдельных упругих элементов между взятых, по меньшей мере, двух проволок, предварительно уложенных так, чтобы между ними можно было установить отдельные упругие элементы;

- затем свивание между собой проволок с установленными упомянутыми отдельными упругими элементами в трос, в результате свивания которых отдельные упругие элементы зажимаются между проволок и, таким образом, образуют трос с установленными в нем отдельными упругими элементами;

- подачу троса с установленными в нем отдельными упругими элементами на кондуктор, выполненный с заданным профилем трубы или детали трубопровода;

- наматывание витков упомянутого троса на кондуктор сначала по спирали с заданным шагом, образуя поперечные элементы каркаса, с одновременным сцеплением образованных витков троса между собой с помощью крючков отдельных упругих элементов в продольном направлении для образования продольных элементов каркаса трубы или детали трубопровода и дополнительно последующее наматывание витков троса с установленными в нем упругими элементами по принципу наматывания нити на челнок ткацкого станка с сцеплением части отдельных упругих элементов в радиальном направлении, образуя радиальные элементы каркаса, в случае выполнения всего каркаса или отдельных участков каркаса многослойными или объемными.

При этом установку отдельного упругого элемента осуществляют таким образом, чтобы отдельный упругий элемент выступал за диаметр троса с каждой его стороны на два или более значения диаметра троса, при этом линейное расстояние между отдельными упругими элементами составляет не менее одного значения диаметра троса.

Кроме того, установку отдельных упругих элементов перед свиванием проволоки в трос осуществляют ориентировочно перпендикулярно оси троса.

Предпочтительно, что установку отдельного упругого элемента между проволоками перед свиванием в трос осуществляют так, чтобы расстояние между отдельными упругими элементами в тросе, составляло не менее одного значения диаметра троса.

При этом заливку полимером образованного каркаса осуществляют непосредственно на кондукторе.

Кондуктор перед навивкой гибкого троса с отдельными упругими элементами покрывают пленкой, предотвращающей слипание полимера с кондуктором.

Кроме того, заливку осуществляют таким образом, чтобы труба имела гладкую внутреннюю и внешнюю поверхности.

Конструктивно трос не делится на части или куски при изготовлении и не имеет ограничения по длине при изготовлении.

В качестве наполнителя арматуры (каркаса) трубы может быть использован полимерный материал с заранее подобранными характеристиками по вязкости и прочности, например, мастика STOPAQ FN 4100 с температурой применения до 400°С и хорошим адгезионными свойствами к металлу каркаса.

Кондуктор перед навивкой троса покрывают пленкой специального назначения, например, 15303-003, 15803-020, 16705-040, 16405-020; «Полиэтилен высокого давления ГОСТ 16337-77», которая прочно соединяется с полимером каркаса трубы и предотвращает адгезию (слипание) полимера с кондуктором.

Гибкость трубы достигается тем, что вдоль всей длинны трубы отдельные упругие элементы с загнутыми концами в виде крючков от разных витков гибкого троса вокруг кондуктора, произвольно соединяясь между собой в каркасе гибкой армированной трубы или детали трубопровода образуют продольное сцепление, которое жестко не связано между собой одним продольным элементом, как например арматура в патенте [RU 2056571 С1] по продольной оси. Загнутые концы крючков отдельного упругого элемента, соединяющие между собой витки троса, имеют зазор в сцеплении между собой, и при этом равномерно распределенные в теле трубы или детали трубопровода, как радиально, так и продольно, не создают механической передачи волнообразных движений, сохраняя прочностные характеристики трубы или детали трубопровода и позволяя оставаться при этом гибкой при эксплуатации.

Изобретение иллюстрируется графическими материалами.

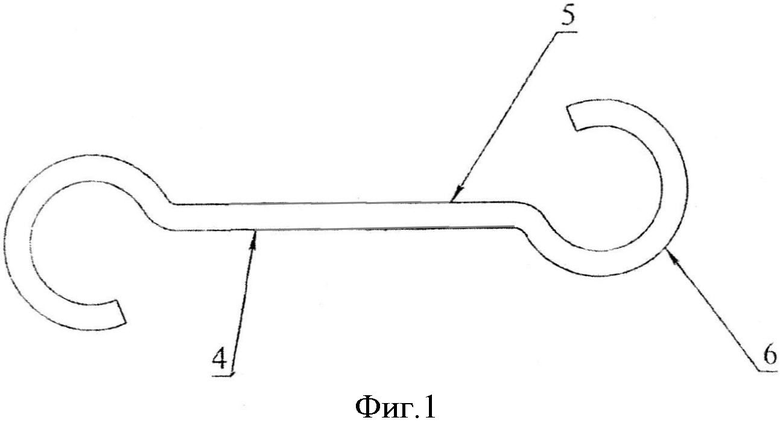

На фиг.1 приведен внешний вид отдельного упругого элемента выполненного из одного отрезка проволоки с загнутыми в виде крючка концами.

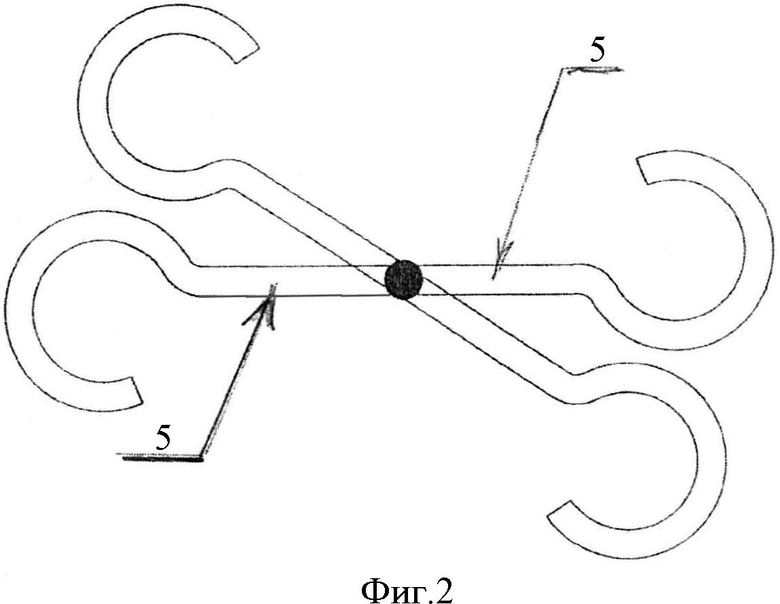

На фиг.2 приведен внешний вид двух отдельных упругих элементов, каждый из которых образован из двух отрезков проволоки с загнутыми в виде крючка концами, скрепленными между собой в центре.

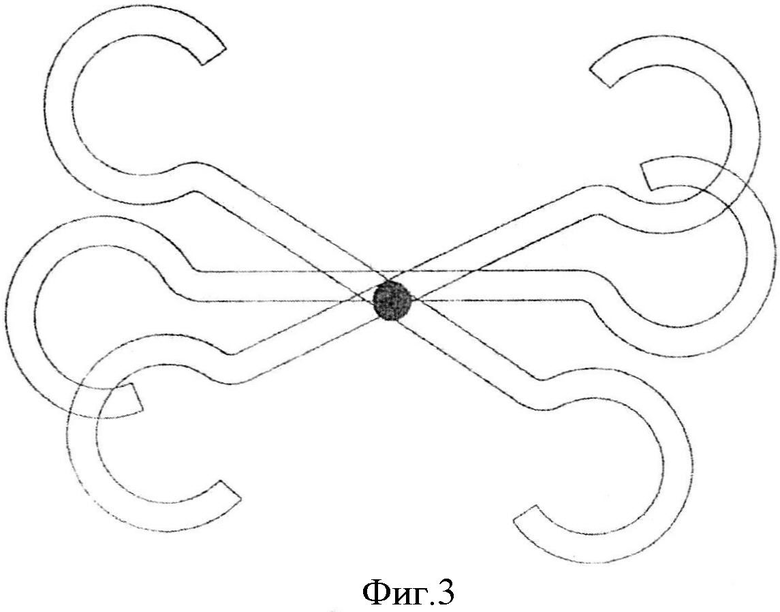

На фиг.3 приведен внешний вид трех отдельных упругих элементов, каждый из которых образован из двух отрезков проволоки с загнутыми в виде крючка концами, скрепленными между собой в центре.

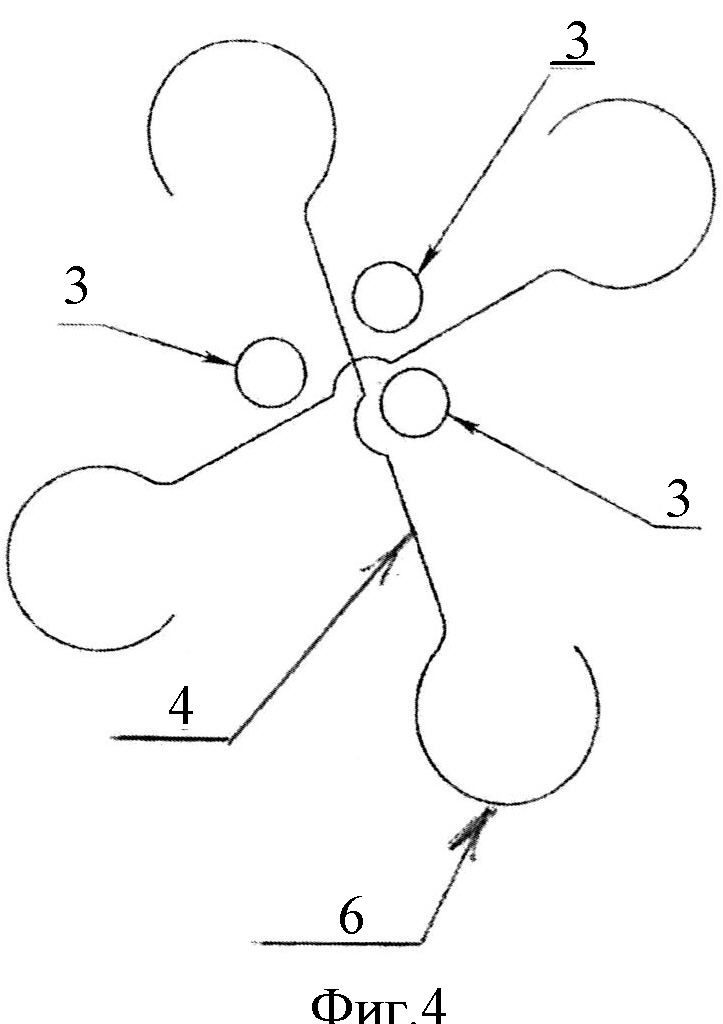

На фиг.4 приведен поперечный вид троса, образованного тремя проволоками, с установленными между ними двумя отдельными упругими элементами,

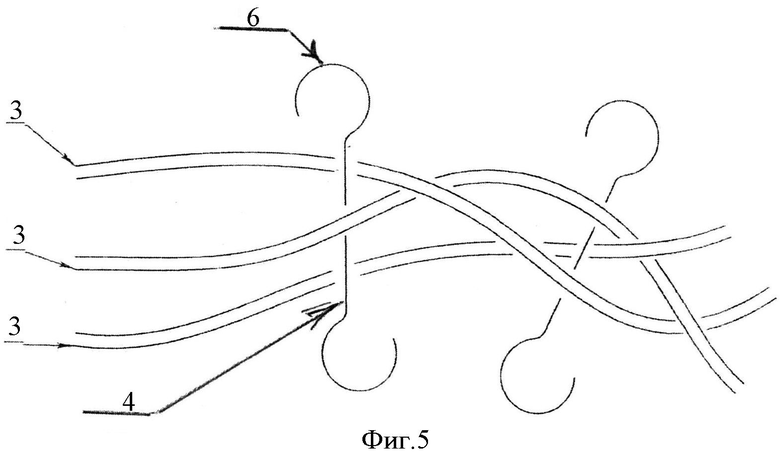

На фиг.5 приведен продольный вид троса, образованного тремя проволоками с установленными между ними двумя отдельными упругими элементами.

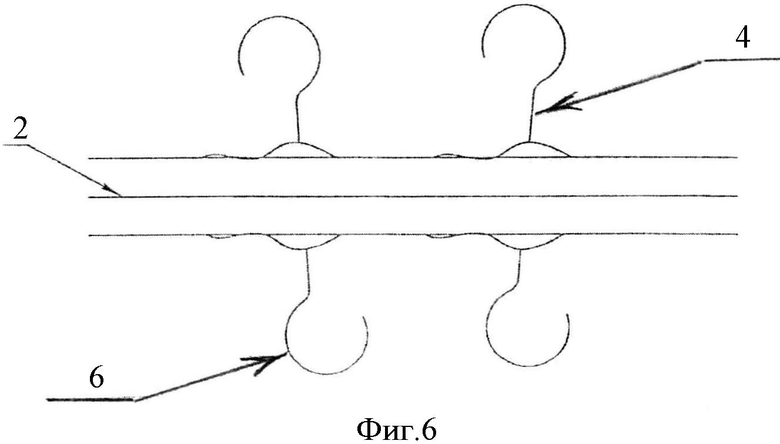

На фиг.6 приведен продольный вид троса с установленными двумя отдельными упругими элементами после скручивания проволок троса между собой.

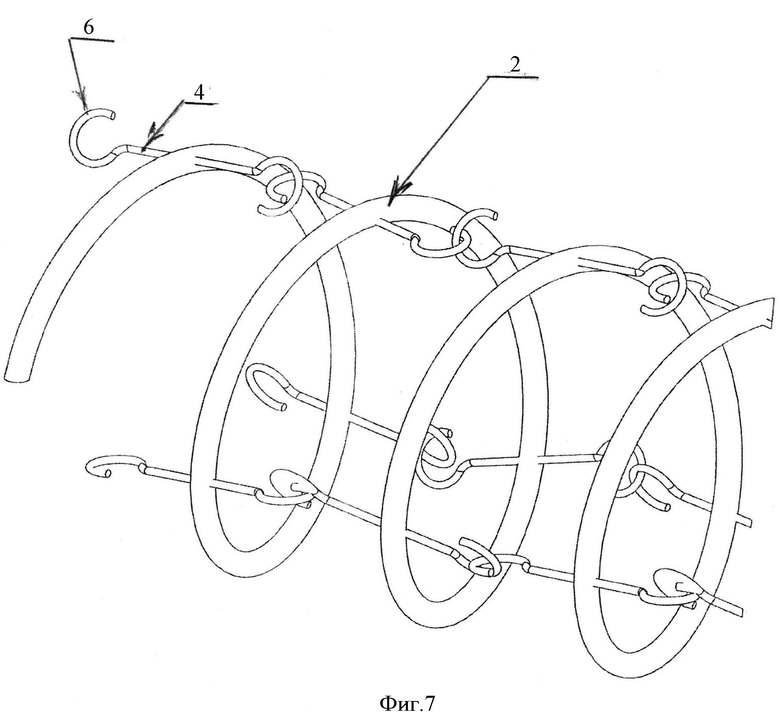

На фиг.7 показано соединение отдельных упругих элементов, с загнутыми концами в виде крючков выполненных при формировании продольной составляющей каркаса трубы или детали трубопровода.

На фиг.8 показано соединение отдельных упругих элементов с загнутыми концами в виде крючков, при формировании радиальной (поперечной) составляющей каркаса трубы или детали трубопровода при формировании каркаса многослойным.

На фиг.9 приведен вид соединения крючков от разных по расположению в объеме стенки трубы отдельных упругих элементов.

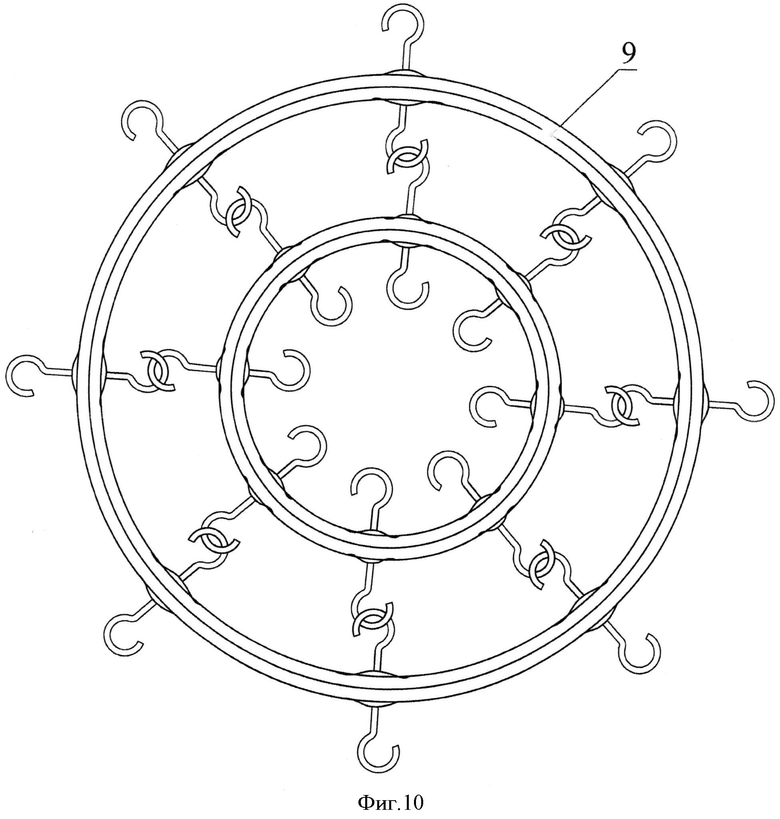

На фиг.10 показан принцип формирования поперечного (радиального) размера трубы (толщины стенки трубы): крючки отдельных упругих элементов одного витка троса, соединяясь с крючками отдельных упругих элементов рядом расположенных витков троса, образуют толщину стенки трубы.

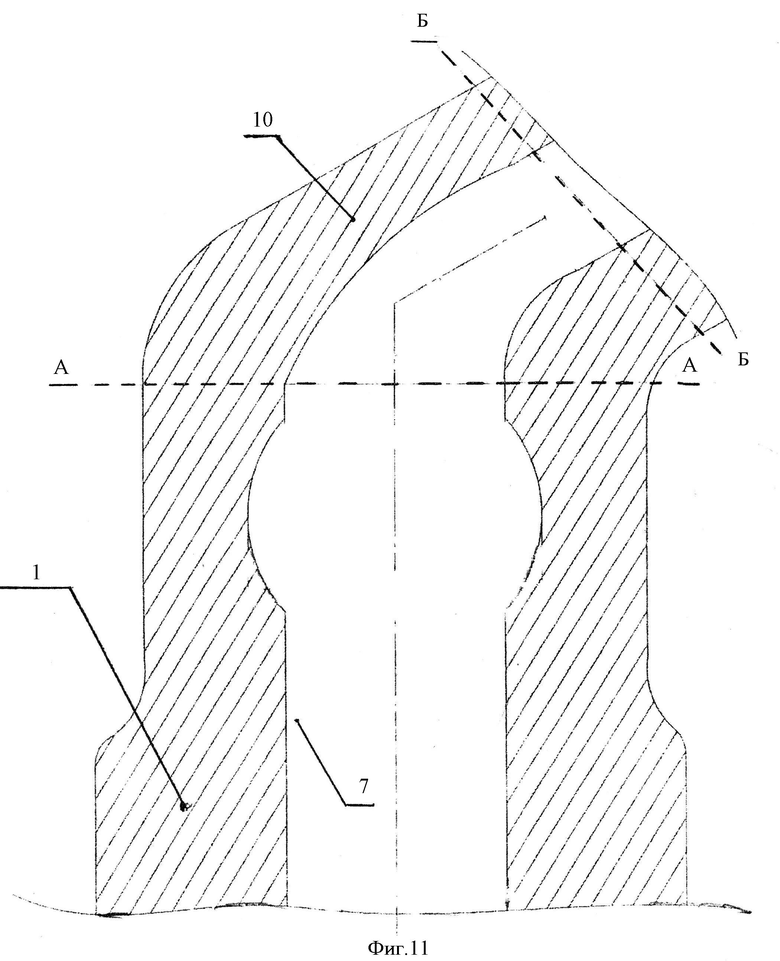

На фиг.11 приведен продольный разрез трубы с заданными параметрами (опытный экземпляр), приведенными в примере выполнения изобретения.

Для уточнения конструктивных особенностей и технологии изготовления был изготовлен опытный экземпляр.

Гибкая труба 1 (фиг.11) была изготовлена из троса 2 (фиг.6). Трос формировали в три канатных проволоки 3 (фиг.4 и 5). Использовали канатную проволоку по ГОСТ 7372-79, сталь СТ-45 диаметром 0,38 мм.

Отдельные упругие элементы 4 с загнутыми в виде крючков 6 концами изготавливали из отрезков пружинной проволоки, используя пружинную проволоку ГОСТ 9389-75, сталь КТ-2, диаметром 0,3 мм.

Пример 1. Изготовление отдельных упругих элементов 4, состоящих из одного отрезка пружинной проволоки 5 (фиг.1) осуществляли следующим образом:

- моток пружинной проволоки разматывался с удержанием начала;

- зажимался конец мотка пружинной проволоки в тисы;

- моток пружинной проволоки разматывался на длину 0,3-0,4 метра от тисов и предполагаемый второй конец зажимался пассатижами;

- у края пассатижей пружинная проволока перекусывалась бокорезами;

- растянутый кусок пружинной проволоки нарезался бокорезами на заданные отрезки пружинной проволоки 5 с заданными размерами для формирования заготовок отдельных упругих элементов 4;

- полученные заготовки (отрезки пружинной проволоки 5) для изготовления отдельных упругих элементов 4 зажимались на середине пассатижами и с обоих концов загибались круглогубцами на 3/4 от полной окружности с образованием крючков 6;

- средний размер изготовленных отдельных упругих элементов составлял 12 мм с диаметром крючков с учетом упругости пружинной проволоки приблизительно 3 мм.

Пример 2. Изготовление отдельного упругого элемента 4 (фиг.2), из двух заготовок каждая из которых состоит из двух отрезков пружинной проволоки 5;

- полученные заготовки (см. Пример 1) для изготовления отдельного упругого элемента 4 зажимались пассатижами и с одного конца загибались круглогубцами на 3/4 от полной окружности с образованием крючка 6;

- прямые части заготовок зажимались в тисы внахлест, так чтобы из губок тисов они были видны на расстоянии 5-6 мм и скручивались между собой пассатижами;

- изготавливали вторую пару заготовок, у которых прямые части так же скручивали между собой;

- изготовленные таким образом отдельные заготовки для изготовления отдельного упругого элемента 4 располагали внахлест, скрученными частями;

- один конец нахлеста зажимался в тисы, а другой конец - находился от губок тисов на расстоянии 4-5 мм и скрученные части заготовок так же скручивались между собой;

- готовый отдельный упругий элемент 4 содержит по два крючка с каждой стороны.

Пример 3. Изготовление отдельных упругих элементов (фиг.3.) из трех заготовок каждая из которых состоит из двух отрезков пружинной проволоки 5 аналогично описанию изготовления из двух заготовок каждая из которых состоит из двух отрезков пружинной проволоки, (Пример 2) причем поперечное сечение взятых для изготовления отрезков пружинной проволоки может быть различным исходя из конструктивных особенностей каркаса и используемой технологии скрепления отрезков пружинной проволоки (скручивание, сварка, клепка, пайка и т.п.) для изготовления отдельных упругих элементов. Готовый отдельный упругий элемент 4 содержит по три крючка с каждой стороны.

Так как пружинная проволока - материал с упругими характеристиками, крючки отрезков пружинной проволоки будут получаться с произвольным наклоном относительно оси места скрутки или оси любого другого способа скрепления отрезков проволоки между собой (при изготовлении отдельных упругих элементов из двух и более отрезков проволоки (фиг.1-3)

Пример 4. Изготовление каркаса.

Предварительно перед изготовлением каркаса изготавливается трос, с встроенными между проволок троса отдельными упругими элементами.

Изготовление троса осуществлялось следующим образом.

Полученные отдельные упругие элементы (см. Пример 1) устанавливали в трос (Фиг.5-6). Закрепив начало троса 2, состоящего из трех канатных проволок 3, в тисы, проводили встраивание отдельных упругих элементов 4, изготовленных по примеру 1 в витки троса 2 вручную с минимальным наклоном относительно оси троса, предпочтительно угол наклона составлял ±85°, приближаясь к 90°. Делая один виток трех канатных проволок 3 и свивая их «косичкой» между собой, отдельный упругий элемент 4 вставлялся между проволоками. Во время следующего свивания в трос проволок между собой, узел косички затягивает ранее установленный отдельный упругий элемент 4, а очередной отдельный упругий элемент 4 при этом удерживается пассатижами (плоскогубцами) до момента закрепления предыдущего, т.е. ранее установленного отдельного упругого элемента 4. И так далее действие повторяется до установки необходимого числа отдельных упругих элементов на один виток. Толщина троса 2 составила в диаметре 1,6 мм. При количестве проволок равным трем и диаметре троса 1,6 мм, расстояние между отдельными упругими элементами 4 при установке их в трос 2 вручную, конструктивно возможно через 4-5 мм. На погонный метр троса 2, например, можно разместить 180-220 отдельных упругих элементов 4 при их изготовлении из пружинной проволоки диаметром 0,3 мм.

Изготовление каркаса осуществлялось следующим образом.

Для формирования каркаса 9, полученный гибкий трос 2 с установленными отдельными упругими элементами 4 наматывался на кондуктор 7, который предварительно изготавливали из древесины по профилю трубы 1 и детали трубопровода 10. Деталь трубопровода 10 показана на фиг.11 между сечениями А-А и Б-Б.

Размеры кондуктора 7 для формирования профиля трубы 1 и детали трубопровода 10, приведенного на фиг.11 с заданными размерами составили:

- диаметр кондуктора ⌀ 150 мм:

- диаметр сферического утолщения кондуктора с диаметра ⌀ 150 мм до диаметра ⌀ 200 мм,

- последующий изгиб (поворот) кондуктора на 120°, относительно продольной оси трубы.

- уменьшение диаметра конуса кондуктора на участке изгиба с диаметра ⌀ 150 мм до диаметра ⌀ 85 мм.

Перед наматыванием троса 2 кондуктор 7 предварительно покрывался полиэтиленовой пленкой для предотвращения слипания полимера с кондуктором 7. Пленка, покрывающая кондуктор 7, помимо защиты полимера от слипания с кондуктором 7, может быть подобрана в соответствии с заданными гидравлическими характеристиками внутренней стенки трубы 1 и детали трубопровода 10, и после полимеризации гидравлическое сопротивление трубопровода будет соответствовать заданным параметрам при эксплуатации.

Каркас (арматура) трубы или детали трубопровода формируется поперечными элементами и продольными элементами при однослойном выполнении каркаса и поперечными элементами, продольными элементами и радиальными элементами при многослойном выполнении каркаса.

Наматывание троса 2 вокруг кондуктора 7 при изготовлении трубы 1 и детали трубопровода 10, приведенных на фиг.11 производили с шагом навивки троса 2,5÷3,5 мм для формировании продольного размера (длины) трубы 1 и детали трубопровода 10, и на расстоянии 3,5÷4,5 мм при формировании радиального размера (толщины) стенки трубы 1 и детали трубопровода 10 - для возможной сцепки отдельных упругих элементов 4 от рядом радиально расположенного витка троса 2.

Наматывание на кондуктор троса 2 по спирали для формирования поперечных и продольных элементов и завершения первого слоя намотки, трос 2 без разрыва или остановки продолжают наматывать также по спирали в обратном направлении, т.е. по принципу наматывания нити на челнок ткацкого станка по всей длине трубы или детали трубопровода, в случае формирования равнотолщинной стенки трубы или детали трубопровода, или на части длины - при формировании объемными, отличающимися по толщине, отдельных участков.

Изгиб трубы 1 между сечениями А-А и Б-Б, приведенной на фиг.11 в изготовленном опытном экземпляре по вышеприведенному примеру демонстрирует конструктивные возможности изготовления трубопровода под условия не только прямолинейного изготовления трубопровода, но и под заданный изгиб, демонстрируя изготовление детали трубопровода 10.

Далее осуществляли заполнение полимером 8 (фиг.9) зазоров между крючками 6 отдельных упругих элементов 4 и проволоками 3, изготовленного каркаса 9 трубы и детали трубопровода (фиг.8). Каркас 9 соответствовал форме кондуктора 7.

Три прохода троса 2 (по принципу наматывания нити на челнок ткацкого станка), при намотке на кондуктор 7 с вышеприведенными параметрами, от начала до конца кондуктора 7 и залитый полимером 8 полученный каркас 9 сформировал трубу 1 и деталь трубопровода 10 (фиг.11) с толщиной стенки трубы 1 равной 26 мм у основания, 16 мм на прямолинейном участке, и 18,5 мм в детали трубопровода 10 в конце участка изгиба - поворота трубы 1. Причем на участке поворота (деталь трубопровода 10) толщина стенки не одинаковая относительно оси трубы 1. Это показано для демонстрации возможности изготовления большого числа вариаций конструктивного исполнения, гибкой армированной трубы или детали трубопровода.

Пример изготовления детали трубопровода 10, приведенный на фиг.11, это деталь между сечениями А-А и Б-Б, являющаяся «поворотом» для изменения направления трубы (трубопровода). Для изменения направления трубопровода применяются детали трубопровода под названием «отвод». На фиг.11 «отвод» (деталь трубопровода) показан изготовленным заодно с трубопроводом, в качестве примера возможного совместного монтажа трубы 1 и детали трубопровода 10. Сам «отвод» как деталь трубопровода изготовлен в тоже время и как деталь трубопровода «переход» с одной величины диаметра трубы на другую величину диаметра трубы, что видно на фиг.11, это демонстрирует технологические возможности заявленного способа для изготовления различных деталей трубопровода.

В качестве наполнителя при заполнении зазоров был использован полимер нейтральный силиконовый герметик MACROFLEX-NX, хорошо контактирующий с металлом гибкого троса 2, отдельных упругих элементов 4, и поддерживающий свойства материала в виде гибкой резины после полимеризации.

После приобретения полимером 8 эксплуатационных характеристик, таких как гибкость и водонепроницаемость согласно инструкции по использованию герметика, труба с данной конфигурацией была испытана:

1) На изгиб до механического разрыва:

- допустимый механический изгиб трубы составлял 15°-18° от продольной оси трубы при толщине стенки трубы 16,0 мм на прямолинейном участке, количество повторов действий на изгиб было не ограничено.

- механический разрыв при изгибании трубы получен при углах 38°-42°.

2) На прямолинейный относительно продольной оси трубы разрыв ручной лебедкой:

- вставленный между лебедкой и изготовленной гибкой трубой, динамометр АЦДР-5И-1 показал нагрузку на разрыв 389 кГ. или 3.85 КН.

Предлагаемая технология позволяет осуществлять не только серийное, но и штучное изготовление. Серийное производство возможно по определенной номенклатуре. Для серийного и штучного изготовления гибкой армированной трубы или детали трубопровода необходимой конфигурации, диаметра, механических и гидромеханических параметров все необходимые комплектующие находятся в свободной продаже, а сам кондуктор для придания необходимых размеров может изготавливаться из древесины.

Изобретение относится к области производства полимерных труб, армированных каркасом, которые могут быть использованы при сооружении трубопроводов подачи жидких и газообразных углеводородов с шельфа или дна мирового океана. Устройство содержит каркас, состоящий из продольных и поперечных элементов, размещенный в блоке полимера. Поперечные элементы образованы витками, намотанного по спирали троса, свитого, по меньшей мере, из двух проволок. Между проволоками троса установлено множество отдельных упругих элементов, часть из которых подвижно соединена между собой в продольном направлении по длине трубы или детали трубопровода, образуя продольные элементы каркаса. В другом варианте оставшаяся часть других упругих элементов соединена между собой в радиальном направлении по толщине трубы, в случае выполнения всего каркаса или отдельных участков каркаса многослойными или объемными. Каждый отдельный упругий элемент выполнен из отрезков проволоки различной формы поперечного сечения с загнутыми концами в виде крючков. Способ включает формирование каркаса трубы и заливку его полимером. Техническим результатом является повышение гибкости и прочности на изгиб труб и деталей трубопроводов в точке перехода от динамического состояния к статическому состоянию. 3 н.з.п. ф-лы, 19 з.п. ф-лы, 11 ил.

1. Гибкая армированная труба или деталь трубопровода, которая может быть использована при сооружении трубопроводов подачи жидких и газообразных углеводородов, содержащая каркас, состоящий из продольных и поперечных элементов, размещенный в блоке полимера, отличающаяся тем, что поперечные элементы каркаса представляют собой витки намотанного по спирали троса, свитого, по меньшей мере, из двух проволок, при этом между проволоками троса установлено множество отдельных упругих элементов, часть из которых подвижно соединена между собой в продольном направлении по длине трубы или детали трубопровода, образуя продольные элементы каркаса.

2. Гибкая армированная труба или деталь трубопровода по п.1, отличающаяся тем, что каждый отдельный упругий элемент выполнен из одного отрезка проволоки с загнутыми концами в виде крючков.

3. Гибкая армированная труба или деталь трубопровода по п.1, отличающаяся тем, что каждый отдельный упругий элемент образован, по меньшей мере, двумя отрезками проволоки с загнутыми концами в виде крючков, соединенными между собой в одной центральной точке крепления.

4. Гибкая армированная труба или деталь трубопровода по п.1, или 2, или 3, отличающаяся тем, что отдельные упругие элементы выполнены из отрезка или отрезков проволоки, имеющих различную форму поперечного сечения.

5. Гибкая армированная труба или деталь трубопровода по п.1, отличающаяся тем, что отдельные упругие элементы установлены равномерно по окружности витка троса.

6. Гибкая армированная труба или деталь трубопровода по п.1, отличающаяся тем, что расстояние между отдельными упругими элементами, установленными в одном витке троса, составляет не менее одного значения диаметра троса.

7. Гибкая армированная труба или деталь трубопровода по п.2 или 3, отличающаяся тем, что отдельные упругие элементы установлены таким образом, что они выступают с каждой стороны троса на расстояние, равное не менее чем двум значениям диаметра троса.

8. Гибкая армированная труба или деталь трубопровода по п.2 или 3, отличающаяся тем, что количество сцеплений крючков отдельных упругих элементов, установленных в одном витке троса, с крючками отдельных упругих элементов, установленных в соседнем витке троса, расположенного в продольном направлении, составляет примерно 25-30% от общего количества всех крючков отдельных упругих элементов, установленных в одном витке троса.

9. Гибкая армированная труба или деталь трубопровода, которая может быть использована при сооружении трубопроводов подачи жидких и газообразных углеводородов, содержащая каркас, состоящий из продольных и поперечных элементов, размещенный в блоке полимера, отличающаяся тем, что поперечные элементы каркаса представляют собой витки намотанного по спирали троса, свитого, по меньшей мере, из двух проволок, при этом между проволоками троса установлено множество отдельных упругих элементов, часть из которых подвижно соединена между собой в продольном направлении по длине трубы или детали трубопровода, образуя продольные элементы каркаса, а другая, оставшаяся часть упругих элементов соединена в радиальном направлении по толщине трубы, в случае выполнения всего каркаса или отдельных участков каркаса многослойными или объемными.

10. Гибкая армированная труба или деталь трубопровода по п.9, отличающаяся тем, что каждый отдельный упругий элемент выполнен из одного отрезка проволоки с загнутыми концами в виде крючков.

11. Гибкая армированная труба или деталь трубопровода по п.9, отличающаяся тем, что каждый отдельный упругий элемент образован, по меньшей мере, двумя отрезками проволоки с загнутыми концами в виде крючков, соединенными между собой в одной центральной точке крепления.

12. Гибкая армированная труба или деталь трубопровода по п.9, или 10, или 11, отличающаяся тем, что отдельный упругий элемент может быть выполнен из отрезка или отрезков проволоки, имеющих различную форму поперечного сечения.

13. Гибкая армированная труба или деталь трубопровода по п.9, отличающаяся тем, что отдельные упругие элементы установлены равномерно по окружности витка троса.

14. Гибкая армированная труба или деталь трубопровода по п.9, отличающаяся тем, что расстояние между отдельными упругими элементами, установленными в одном витке троса, составляет не менее одного значения диаметра троса.

15. Гибкая армированная труба или деталь трубопровода по п.10 или 11, отличающаяся тем, что отдельные упругие элементы установлены таким образом, что они выступают с каждой стороны троса на расстояние не менее чем на два значения диаметра троса.

16. Гибкая армированная труба или деталь трубопровода по п.10 или 11, отличающаяся тем, что количество сцеплений крючков отдельных упругих элементов, установленных в одном витке троса, с крючками отдельных упругих элементов, установленных в соседнем витке троса, расположенного в продольном направлении, составляет примерно 25-30% от общего количества всех крючков отдельных упругих элементов, установленных в одном витке.

17. Гибкая армированная труба или деталь трубопровода по п.10 или 11, отличающаяся тем, что количество сцеплений крючков отдельных упругих элементов, установленных в одном витке троса, соединенных с крючками отдельных упругих элементов, установленных в соседнем витке троса, расположенного в радиальном направлении, составляет 60-75% от общего количества всех крючков отдельных упругих элементов, установленных в одном витке.

18. Способ изготовления гибкой армированной трубы или детали трубопровода, включающий формирование каркаса трубы и заливку его полимером, отличающийся тем, что формирование каркаса включает изготовление отдельных упругих элементов из, по меньшей мере, одного отрезка проволоки с загнутыми концами в виде крючков, установку упомянутых отдельных упругих элементов между взятых, по меньшей мере, двух проволок, свивание между собой проволок с установленными отдельными упругими элементами в трос так, чтобы отдельные упругие элементы зажимались между проволоками, подачу троса с установленными в нем отдельными упругими элементами на кондуктор, выполненный с заданным профилем трубы, и наматывание витков упомянутого троса на кондуктор, образуя поперечные элементы каркаса с одновременным сцеплением образованных витков троса между собой с помощью крючков для образования продольных элементов каркаса трубы.

19. Способ по п.18, отличающийся тем, что для образования толщины стенки трубы при формировании трубы многослойной или формировании объемного каркаса осуществляют наматывание троса по принципу наматывания нити на челнок ткацкого станка с одновременным сцеплением между собой части отдельных упругих элементов в радиальном направлении.

20. Способ по п.18 или 19, отличающийся тем, что установку отдельных упругих элементов в трос осуществляют таким образом, чтобы отдельный упругий элемент выступал за диаметр троса с каждой его стороны на два или более значения диаметра троса, при этом линейное расстояние между отдельными упругими элементами составляет не менее одного значения диаметра троса.

21. Способ по п.18, отличающийся тем, что кондуктор перед навивкой троса с отдельными упругими элементами покрывают пленкой, предотвращающей слипание полимера с кондуктором.

22. Способ по п.18, отличающийся тем, что заливку полимером образованного каркаса осуществляют непосредственно на кондукторе.

| ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2257504C1 |

| ТРУБА | 1994 |

|

RU2056571C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ФОРМОВОЧНЫХ МАСС | 0 |

|

SU305069A1 |

| Приспособление для сушки жидких и кашеобразных материалов на вальцах | 1926 |

|

SU14463A1 |

| КЛАПАН НАПОЛНЕНИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ ЦИЛИНДРОВ | 0 |

|

SU275626A1 |

Авторы

Даты

2014-03-20—Публикация

2012-01-18—Подача