1

Изобретение относится к. машиностроению, а именно к производству зубчатых колес, и может быть использовано в различных отраслях промышленносги, например, для изготовления зубчатых колес силовых и высокоскоростных приводов передач, работающих в агрессивных средах, а также передач, где треоуется снижение веса, шума и т. д.

Известен снособ изготовления полимерных зубчатых колес, армированных металлическими элементами, который заключается в оолицовке арматуры путе; 1 заливки отверждаюп. терлюреактивных поли.меров 1J.

Армирование полимерных зубчатых колес позволяет во многих случаях устранить плп сзести ,к Минимуму главные недостатки полимерных материалов как конструкционных материалов: текучесть под нагрузкой и невысокую прочность на разрыв и изгиб.

Иедостатко.м изготовления армированных зубчатых колес является разница коэффициентов расширения арматуры и полимера. Б результаге это10 при эксплуатации и даже монолитизации армированных зубчатых колес в полимере возникают значительные внутренние нанряжения, в ряде случаев нревышаю1дие его прочность и приводящие к растрескиванию облицовок.

Ири изготовлении полимерных зубчатых колес стремятся, чтобы после моколитизации полимер и арматура находплпсь в равновесии, т. е. в непапряженпом состоянии.

Известен также способ пзготовления зубчатых колес, KOTOpoii состоит в нагревании металлической арматуры после монолитизации расплава полимера 2J. Этот способ является иаиоолее близким к описываемому изобретению по технической сущности.

Лзвестнып способ обеспечивает лишь часПчную компенсацию усадочных папряжений в иоли.мере и позволяет повысить прочностные cisoiiCTBa полимерных зусчатых колес.

Цель пзобретення

- повышение срока службы и нагрузочной способности колес и ко.мпенсацпя усадочных п термических напряжений.

Для этого до мополит11зации расплава полимера в ар.мирующпх элементах создают и фиксируют в направлении, обратном действию э)сп;1уатационных нагрузок, упругие деформацпп, величина которых превышает величину усадки полимера, а после моно.тптизации оолыцовкп армирующие элементы освобождают от фиксации.

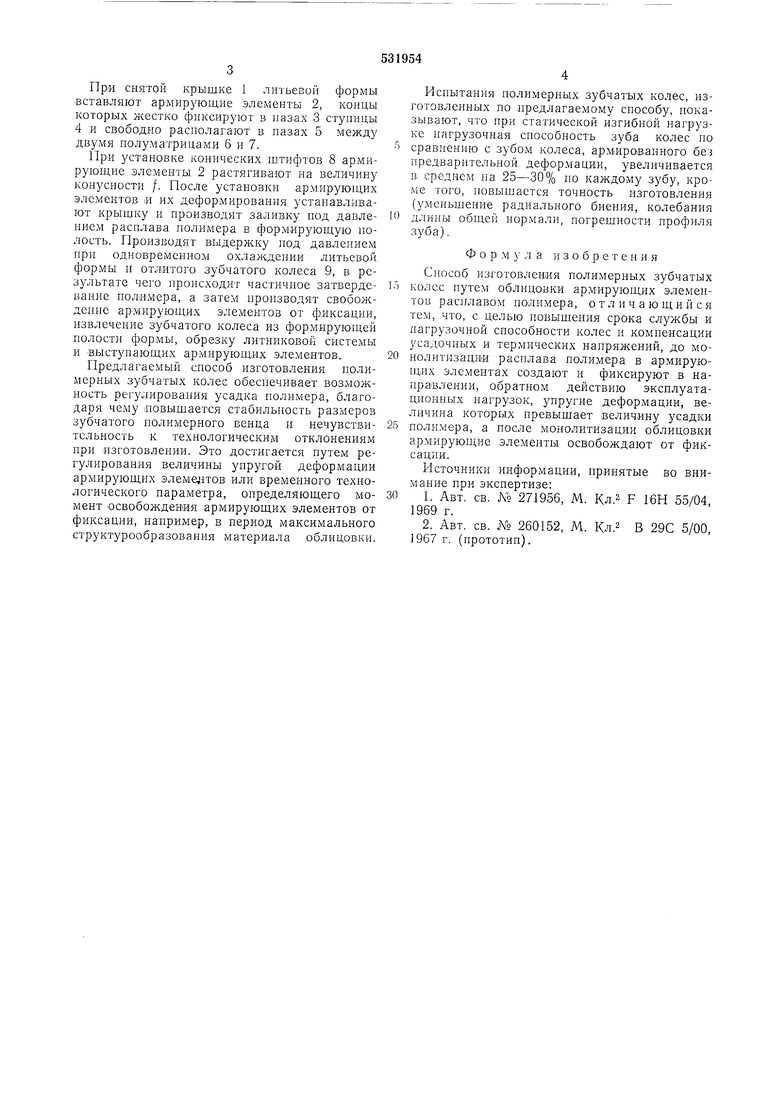

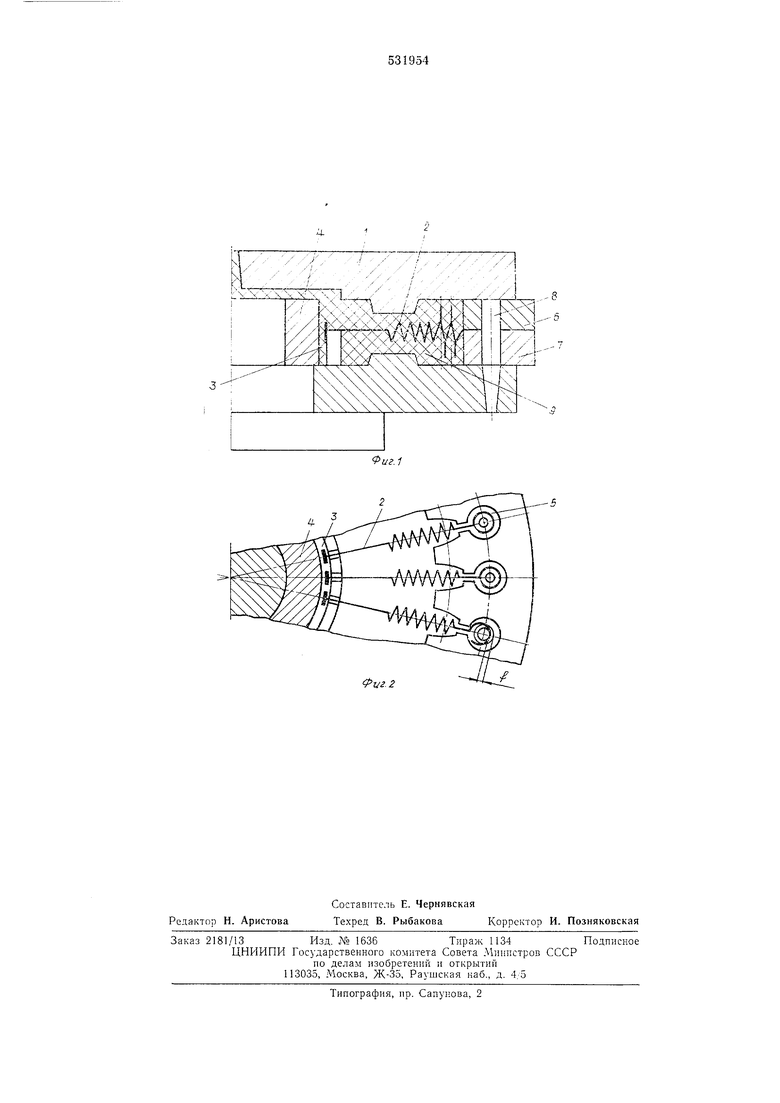

На сриг. 1 изображено зубчатое колесо в лпгеиноп форме; на фиг. 2 - зубчатое колесо в литейной форме со снятой крышко11, вид сверху.

LaociiG заключается в следующем.

При снятой крышке 1 литьевой формы вставляют армирующие элементы 2, концы которых жестко фиксируют в пазах 3 ступицы 4 и свободно раснолагают в назах 5 между двумя цолуматрицами 6 и 7.

При установке конических штифтов 8 армирующие элементы 2 растягивают на величину конусности /. После установки армирующих элементов и их деформирования устанавливают крышку и производят заливку нод давлением расилава иолимера в формирующую полость. Производят выдерлску под давлением при одновременном охлаждении литьевой формы н отлитого зубчатого колеса 9, в результате чего происходит частичное затвердевание полимера, а затем производят свобождепие армирующих элементов от фиксации, извлечение зубчатого колеса из формирующей полости формы, обрезку литниковой системы и выступающих армирующих элементов.

Предлагаемый способ изготовления полимерных зубчатых колес обеспечивает возможность регулирования усадка полимера, благодаря чему иовыщается стабильность размеров зубчатого нолимерного венца и нечувствительность к технологическим отклонениям цри изготовлении. Это достигается путем регулирования величины упругой деформации армирующих элементов или временного технологического параметра, определяющего момент освобождения армирующих элементов от фиксации, например, в период максимального структурообразовапия материала облицовки.

Испытания полимерных зубчатых колес, изготовленных по предлагаемому способу, показывают, что при статической изгибной нагрузке нагрузочная снособность зуба колес по

сравнению с зубом колеса, армированного без предварительной деформаци;и, увеличивается в средне1М на 25-30% по каждому зубу, кроме того, повышается точность изготовления {уменьшение радиального биения, колебания

длины общей нормали, погрешности профиля зуба).

Ф о р м } л а изобретения

Способ изготовления полимерных зубчатых

колес путем облицовки армирующих элементов расплавом полимера, отличающийся тем, что, с целью повыщения срока службы и нагрузочной способности колес и компенсации усадочных и термических напряжений, до мополитизации расплава полимера в армируюnj,,nx элементах создают и фиксируют в направлении, обратном действию эксплуатационных нагрузок, упругие деформации, величина которых превыщает величину усадки

полимера, а после монолитизации облицовки армирующие элементы освобождают от фиксации.

Источники информации, принятые во внимание при экспертизе:

1. Авт. св. 271956, М. Кл.г F 16Н 55/04, 1969 г.

2. Авт. св. № 260152, М. Кл.г В 29С 5/00, 1967 г. (прототип).

гг

w .. /.

| название | год | авторы | номер документа |

|---|---|---|---|

| Армированное зубчатое колесо | 1975 |

|

SU523221A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОЙ ТРУБЫ | 2001 |

|

RU2206017C2 |

| ПОЛИМЕРНЫЙ ТРУБОПРОВОД | 1998 |

|

RU2135875C1 |

| ПОЛИМЕРНОЕ ЗУБЧАТОЕ КОЛЕСО | 1968 |

|

SU222066A1 |

| СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ТРУБОПРОВОДА | 1998 |

|

RU2135879C1 |

| ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2257504C1 |

| Способ получения армированного каменного литья | 1982 |

|

SU1033330A1 |

| МУФТА ДЛЯ СОЕДИНЕНИЯ ПОЛИМЕРНЫХ АРМИРОВАННЫХ ТРУБ | 2005 |

|

RU2294478C1 |

| СПОСОБ ЧИСТОВОЙ ОБКАТКИ ПЛАСТМАССОВЫХ ЗУБЧАТЫХ КОЛЕС | 2001 |

|

RU2207954C2 |

| Гибкое зубчатое колесо волновойпЕРЕдАчи | 1978 |

|

SU796583A1 |

Фуг. 2

Авторы

Даты

1976-10-15—Публикация

1973-03-27—Подача