1

Изобретение относится к композициям на основе эпоксидных смол, оно может быть использовано при получении негорючих стеклопластиков, покрытий, заливочных и пропиточных составов .

Известны негорючие эпоксидные композиции, огнестойкость которых обеспечивается за счет введения в их состав специальных отвердителей - ароматических аминов, содержащих в бензольном кольце, наряду с аминогруппой, атом брома. Эти композиции обладают также высокими физико-механическими свойствами и повышенной теплостойкостью.

К недостаткам известных композиций относятся высокая температура их формования и невозможность применения для производст ва крупногабаритных изделий без дополнительного введения в состав композиции летучих растворителей. Указанные недостатки обусловлены тем, что использующиеся отвердители (например, 2,4,6-трибром-м-фенилендиамин) имеют низкую растворимость в эпоксидной смоле и легко выкристаллизовываются из нее при невысоких температурах. Кроме того, введение атома брома в одно бензольное ядро с аминогруппой значительно снижает активность последней, что требует увеличения времени отверждения или дополнительного введения в композицию аминных отвердителей.

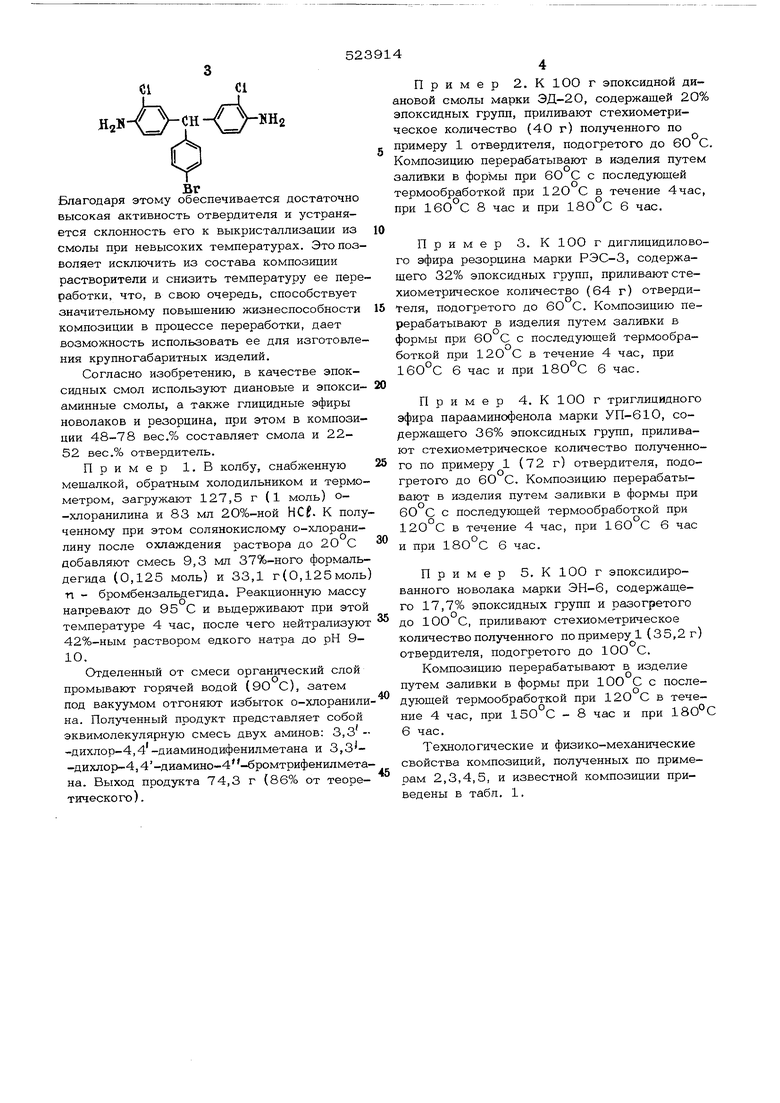

Цель изобретения - улучшение технологических свойств композиции при сохранении огнестойкости и физико-механических показателей отвержденного полимера. Поставленная цель достигается путем введения в эпоксидную смолу в качестве отвердителя эквимолекулярной смеси двух галоидсодержащих ароматических акшнов:

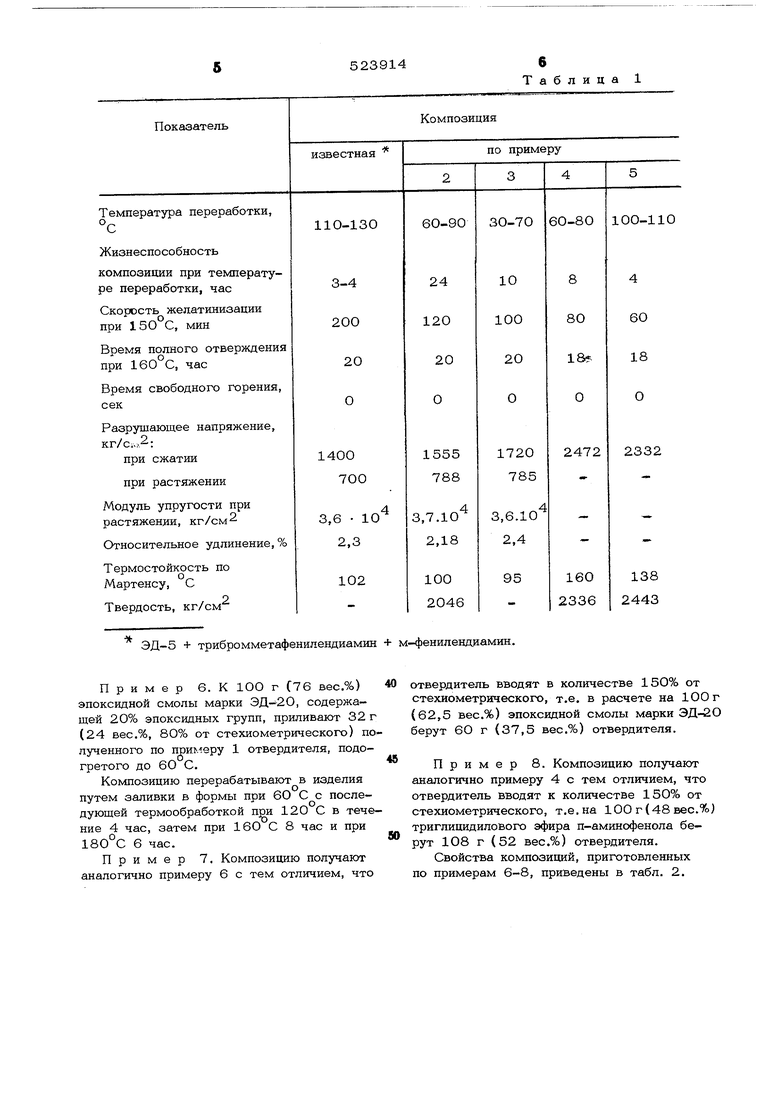

3,3 -дихлор-4,4 -диаминодифенилметана и 3,3 -дихлор-4,4 -диамино-4 -бромтрифенилметана. Особенностью изобретения является использование в эпоксидной композиции бромированного амина, атом брома которого связан с углеродом бензольного ядра, не содержащего аминогрупп Благодаря этому обеспечивается достаточно высокая активность отвердителя и устраняется склонность его к выкристаллизации из смолы при невысоких температурах. Это позволяет исключить из состава композиции растворители и снизить температуру ее пере работки, что, в свою очередь, способствует значительному повышению жизнеспособности композиции в процессе переработки, дает возможность использовать ее для изготовления крупногабаритных изделий. Согласно изобретению, в качестве эпоксидных смол используют диановые и эпоксиаминные смолы, а также глицидные эфиры новолаков и резорцина, при этом в композиции 48-78 вес.% составляет смола и 2252 вес.% отвердитель. Пример 1.В колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 127,5 г (1 моль) о-хлоранилина и 83 мл 2О%-ной HCf. К полу ченному при этом солянокислому о-хлоранилину после охлаждения раствора до 20 С добавляют смесь 9,3 мл 37%-ного формальдегида (0,125 моль) и 33,1 г(0,125моль п - бромбензальдегида. Реакционную массу напревают до 95 Си вьщерживают при этой температуре 4 час, после чего нейтрализуют 42%-ным раствором едкого натра до рН 9Отделенный от смеси органический слой промывают горячей водой (90 С), затем под вакуумом отгоняют избыток о-хлоранили на. Полученный продукт представляет собой эквимолекулярную смесь двух аминов: 3,3 -дихлор-4,4 -диаминодифенилметана и 3,3-дихлор-4,4-диамино-4 -бромтрифенилмета на. Выход продукта 74,3 г (86% от теоретического). Пример 2. К 100 г эпоксидной диановой смолы марки ЭД-2О, содержаш.ей 20% эпоксидных групп, приливают стехиометрическое количество (40 г) полученного по примеру 1 отвердителя, подогретого до 60 С. Композицию перерабатывают в изделия путем заливки в формы при 60 С с последующей термообработкой при 120 С в течение 4 час, при 1вО°С 8 час и при 18О°С 6 час. Пример 3. К 1ОО г диглицидилового эфира резорцина марки РЭС-3, содержащего 32% эпоксидных групп, приливают стехиометрическое количество (64 г) отвердителя, подогретого до 60 С. Композицию перерабатывают в изделия путем заливки в формы при 6О С с последующей термообработкой при 12О С в течение 4 час, при 160°С 6 час и при 180°С 6 час. Пример 4. К 100 г триглицидного эфира парааминофенола марки УП-610, содержащего 36% эпоксидных групп, приливают стехиометрическое количество полученного по примеру 1 (72 г) отвердителя, подогретого до 6О С. Композицию перерабатывают в изделия путем заливки в формы при 6О С с последующей термообработкой при 120 С в течение 4 час, при 16О С 6 час и при 18О°С 6 час. Пример 5. К 100 г эпоксидированного новолака марки ЭН-6, содержащего 17,7% эпоксидных групп и разогретого до 10О С, приливают стехиометрическое количество полученного по примеру 1 (35,2 г) отвердителя, подогретого до 100 С. Композицию перерабатывают в изделие путем заливки в формы при 10О С с последующей термообработкой при 12О С в тече.0 о180°С ние 4 час, при 150 С - 8 час и 6 час. Технологические и физико-механические свойства композиций, полученных по примерам 2,3,4,5, и известной композиции приведены в табл. 1,

ЭД-5 + трибромметафенилендиамин + м-фенипендиамин.

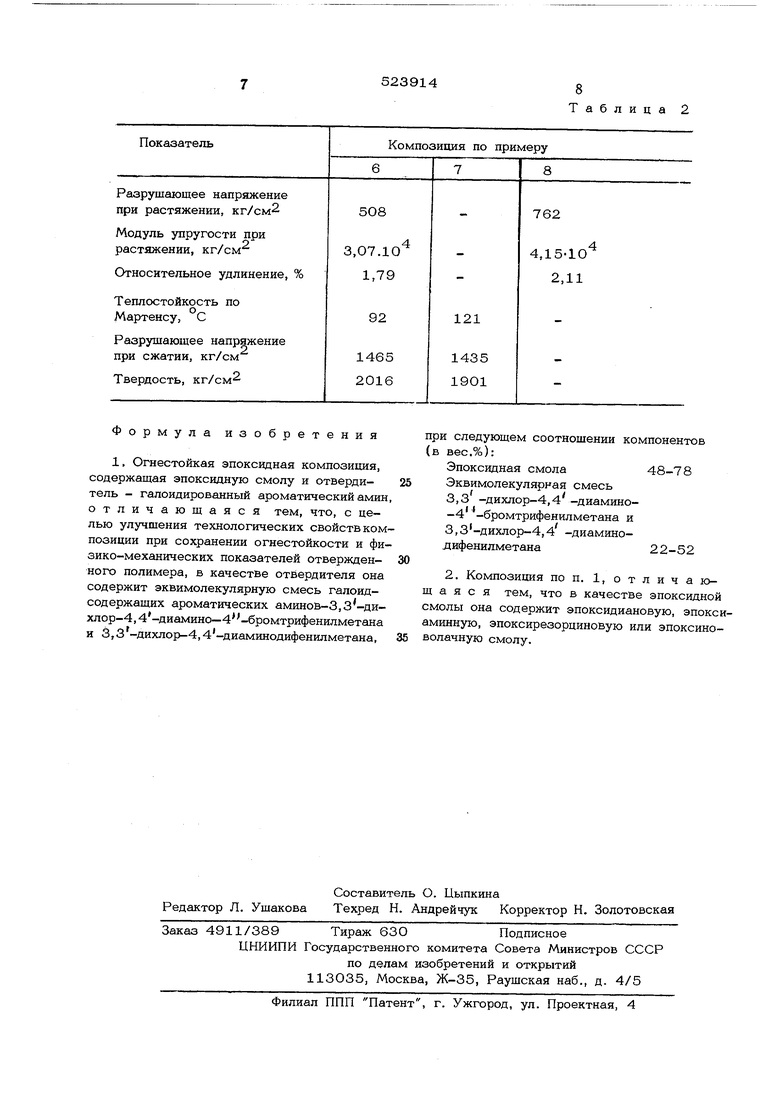

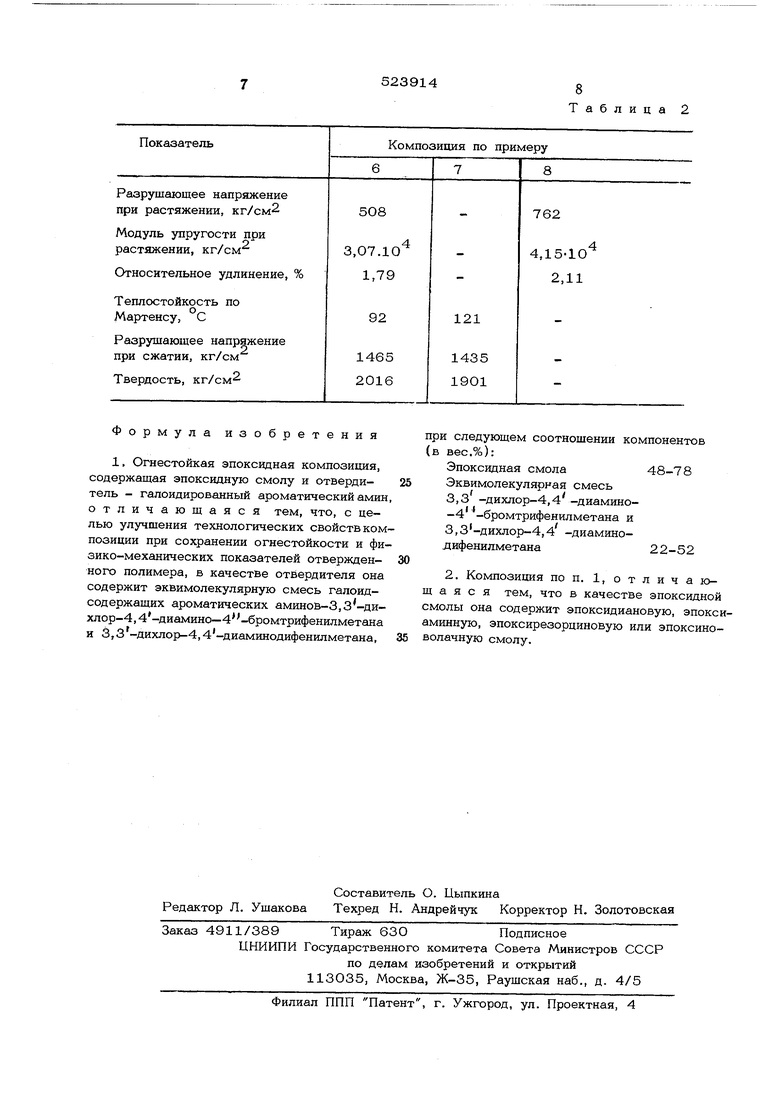

Пример 6. К 1ОО г С76 вес.%) эпоксидной смолы марки ЭД-20, содержащей 20% эпоксидных групп, приливают 32 г (24 вес,%, 80% от стехиометрического) по лученного по при. 1 отвердителя, подогретого до 60 С,

Композицию перерабатывают в изделия путем заливки в формы при 60 С с последующей термообработкой при 120 С в течение 4 час, затем при 160 С 8 час и при 180°С 6 час.

Пример 7. Композицию получают аналогично примеру 6 с тем отличием, что

отвердитель вводят в количестве 150% от стехиометрического, т.е. в расчете на 100 г (62,5 вес.%) эпоксидной смолы марки ЭД-2О берут 6О г (37,5 вес.%) отвердителя.

Пример 8. Композицию получают аналогично примеру 4 с тем отличием, что отвердитель вводят к количестве 150% от стехиометрического, т.е. на 100 г (48 вес.%) триглицидилового эфира п-аминофенола берут 108 г (52 вес.%) отвердителя.

Свойства композиций, приготовленных по примерам 6-8, приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Эпоксидная композиция | 1977 |

|

SU730752A1 |

| Эпоксидная композиция | 1974 |

|

SU517612A1 |

| КОМПОЗИЦИЯ СВЯЗУЮЩЕГО ДЛЯ СЛОИСТОГО ЭЛЕКТРОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2047627C1 |

| Триглицидил-2,3"-дихлор-4"-аминобензиланилин в качестве промежуточного продукта для получения эпоксидных смол с высокой поверхностной твердостью и повышенной термической устойчивостью | 1975 |

|

SU539868A1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 2000 |

|

RU2178430C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2570434C1 |

| Огнестойкая эпоксидная композиция | 1975 |

|

SU519452A1 |

| Эпоксидная композиция | 1983 |

|

SU1161524A1 |

| Теплостойкое низковязкое связующее для изготовления изделий методами вакуумной инфузии и пропитки под давлением и способ его получения | 2021 |

|

RU2762559C1 |

| Эпоксидная композиция | 1973 |

|

SU472138A1 |

Формула изобретения

1, Огнестойкая эпоксидная композиция, содержащая эпоксидную смолу и отвердитель - галоидированный ароматический амин отличающаяся тем, что, с целью улучшения технологических свойств композиции при сохранении огнестойкости и физико-механических показателей отвержденного полимера, в качестве отвердителя она содержит эквимолекулярную смесь галоидсод ержащих ароматических аминов-3,3-дихлор-4,4-диамино-4 -бромтрифенилметана я 3,3-дихлор-4,4-диаминодифенилметана,

при следующем соотношении компонентов (в вес.%):

Эпоксидная смола48-78

Эквимолекулярная смесь

3,3 -дихлор-4,4-диамино-4 -бромтрифенилметана и

3,3-дихлор-4,4 -диаминод ифенилметана22-52

Авторы

Даты

1976-08-05—Публикация

1974-05-24—Подача