Уже известен способ соединения железнодорожных и трамвайных рельсов путем сварки между собою торцевых поверхностей головки и подошвы рельса посредством сварных швов, расположенных вдоль продольных краев рельсовых накладок. На практике такие сварные швы лопаются после кратковременной службы вследствие того, что сваренные места непосредственно подвергаются изгибающим и растягивающим усилиям. То же самое можно сказать и относительно сварки торцевых поверхностей металлических балок и труб.

Цель изобретения состоит в устранении указанных недостатков и в создании таких соединений, у которых места сварки работают преимущественно на срезывание и поэтому выдерживают большой срок службы. Соединение, согласно изобретению, характеризуется, главным образом, применением блоков из сварочного материала, работающих на сдвиг и препятствующих расхождению (разрыву) прилегающих друг к другу поверхностей соединяемых изделий (балок, труб, рельсов и пр.); таким образом, они разгружают место сварки торцевых поверхностей.

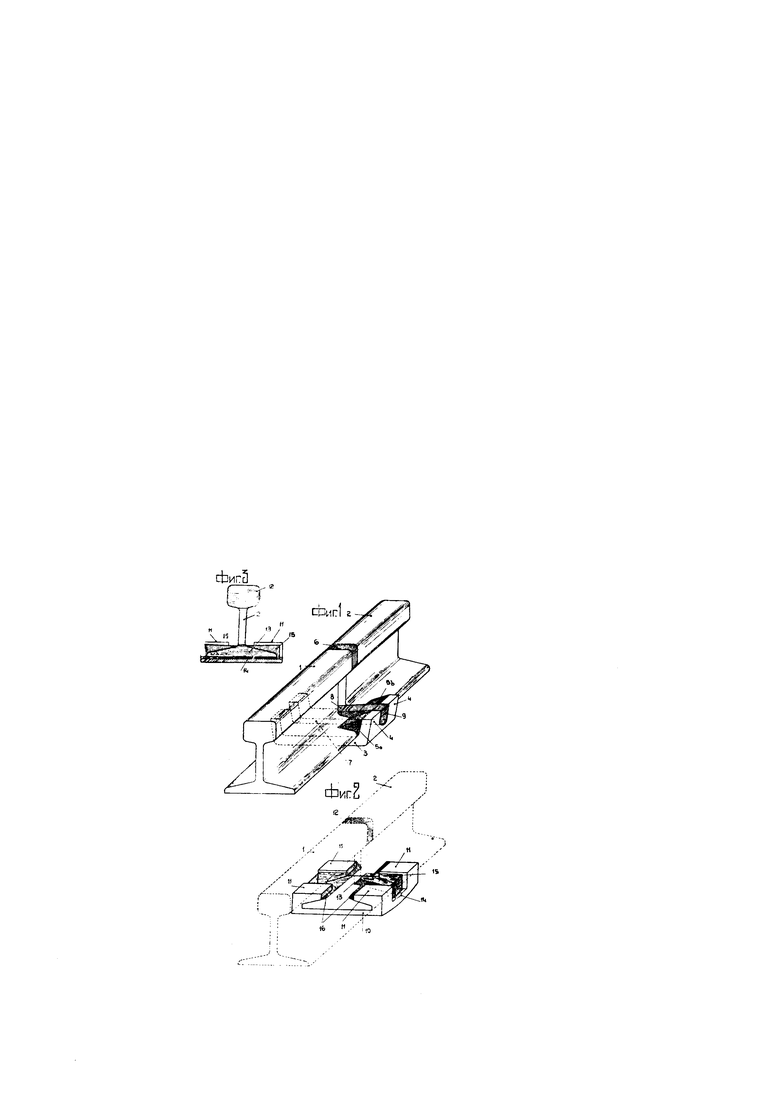

На фиг. 1-18 прилагаемого чертежа схематически показан ряд примеров выполнения изобретения.

Согласно фиг. 1, концы двух рельсов 1 и 2 положены на подкладку 3, снабженную четырьмя загнутыми фланцами 4. Подошвы обоих рельсов 1 и 2 вдвинуты между противоположными фланцами 4 и закрепляются при помощи поперечных блоков 5а и 5b, расположенных на расстоянии друг от друга. Эти блоки суживаются по направлению от верхнего фланца 4 к поверхности подошвы рельса. Торцевые поверхности головок рельсов свариваются между собою, для чего в промежуток между ними вводится сварочный материал 6, состоящий из специальной стали, обладающей большой прочностью. Целесообразно продолжить сварочный слой несколько ниже головки рельса.

В средней поперечной плоскости стыка дно подкладки 3 снабжено желобком, заполняемым слоем сварочного материала 8, который соединяет между собою подошвы рельсов. Этот желобок 7 имеет ширину, равную или несколько превосходящую ширину зазора между концами двух рельсов, и поэтому сварочный металл заклинивается, что способствует долговечности соединения.

Если поперечный желобок имеет несколько увеличенную ширину, то получается сваривание нижних поверхностей рельсов в зоне, подвергающейся максимальным механическим усилиям.

Между фланцами 4 вносится слой сварочного металла 9, простирающийся в поперечном направлении до шейки рельса.

Особо прочное сварное соединение показано на фиг. 2 и 3, где подкладка 10 охватывает подошвы рельсов четырьмя своими крюками 11. Подошвы рельсов 1 и 2 лежат между этими крюками и дном подкладки. Благодаря охватыванию подошв разгружается основной шов между рельсами и получается возможность разместить добавочные блоки из сварочного металла.

Между головками и подошвами двух соседних концов рельсов 1 и 2 вводятся слои сварочного металла 12 и 13. Слой 13 располагается в поперечном желобке подкладки 10, между имеющимися крюками 11 в средней поперечной плоскости стыка. Выше слоя 13 промежуток между крюками 11 заполнен сварочным материалом таким образом, что с каждой стороны рельса образуется металлический блок 15. Внутренние края крюков 11 соединяются с подошвами рельсов сварными швами 16. Благодаря блокам 15 центральная сварка удерживается крюками 11, которые, как и подкладка 10, состоят из очень упругой специальной стали, обладающей большой прочностью, так, что, если в среднем сварочном шве возникают какие-нибудь трещины, то трещины эти не могут увеличиваться. Подкладка 10 снабжена поперечным желобком 14, играющим ту же роль, как желобок 7 на фиг. 1.

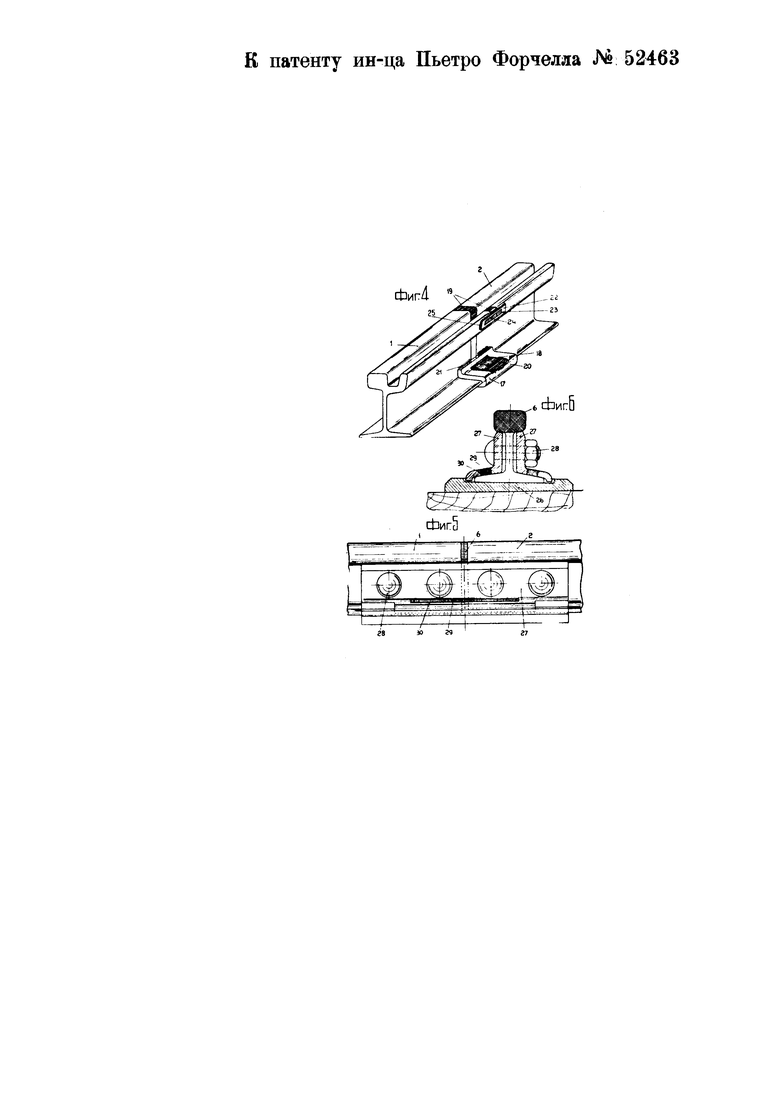

На фиг. 4 показан другой вариант обхатывающего сварочного соединения, основанного на том же принципе. В этом примере приведены подкладки 17, образованные из прямоугольной стальной пластины, изогнутой соответственно профилю соединяемых подошв рельсов и снабженной широкими вырезами 18, расположенными над подошвами рельсов. Для соединения стыка концы рельсов вдвигаются в подкладку, после чего заваривается шов 19 между торцевыми поверхностями головок и подошв металлом 20, а между краями подкладки 19 и шейкой концы рельсов образуют сварные швы 21. Это соединение снабжено, кроме того, усилением, которое может быть применено и у других описанных здесь соединений. Усиление это состоит из накладки 22, помещенной на одной или на обеих боковых поверхностях рельсовых головок, в зависимости от того, имеет ли рельс сплошную или желобчатую головку. Накладка снабжена широким отверстием 23, заполняемым сварочным металлом 24, а кроме того укрепляется сварным швом 25. Такое соединение дает гораздо большую прочность, чем в том случае, если бы была приварена сплошная накладка того же размера и из того же материала.

На фиг. 5 и 6 изображено сварное соединение, не требующее никаких добавочных частей, очень экономичное и такое, которое может осуществляться во время движения поездов. Здесь рельсы 1 и 2 опираются на нормальную подкладку и соединены между собою нормальными накладками 27 и болтами 28. Торцевые поверхности рельсовых головок сварены швом 6, который разгружен благодаря тому, что длинный прорез 30 накладки 27 заполняется сварочным металлом 29.

При этом рельсы с накладками свариваются на таком большом протяжении, что при проходе поезда не происходит расхождения подошв, благодаря чему разгружается шов между торцевыми поверхностями, т.е. наиболее слабое место.

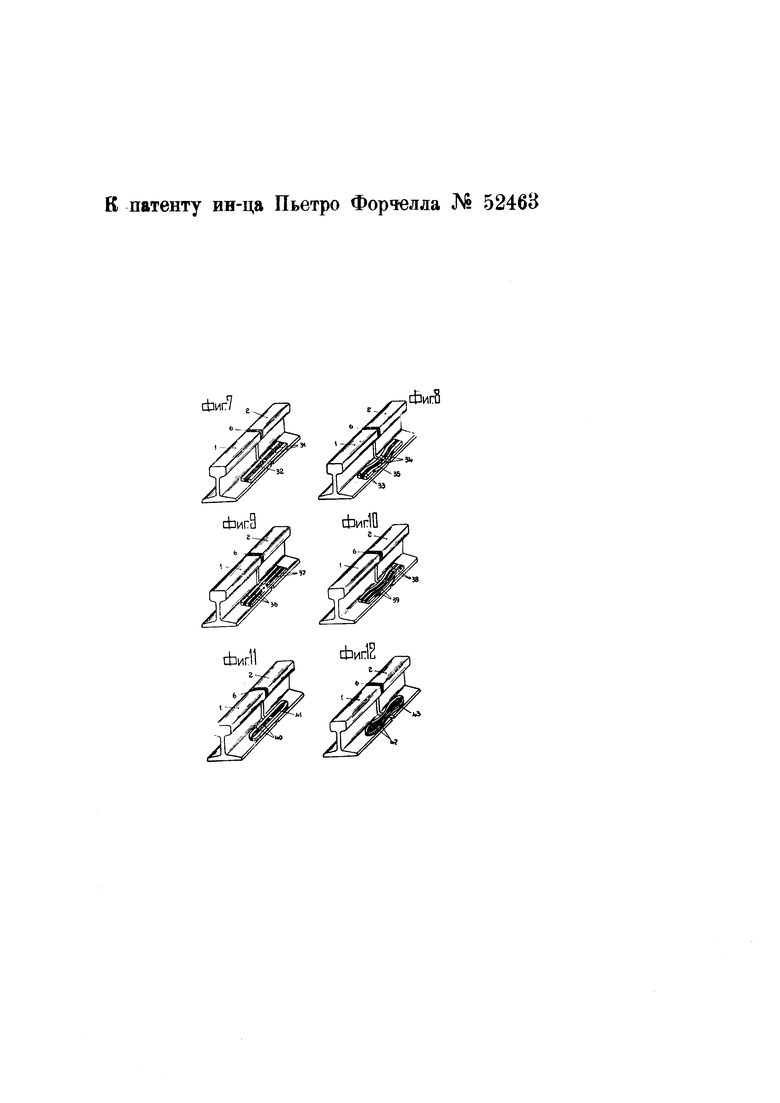

На фиг. 7-15 показаны типы соединений, при которых торцевые поверхности подошв рельсов не свариваются. Головки рельсов 1 и 2 сварены швом 6, как и в предыдущих примерах, а на верхние поверхности подошв наложены накладные бруски, расположенные симметрично относительно продольной оси рельса.

На фиг. 7 означенные накладки состоят из пары прямоугольных брусков 31, лежащих параллельно друг другу и параллельно оси рельса. Желобки, образующиеся между брусками и подошвами, заполняются полностью или, по крайней мере, по краям сварочным металлом 32, благодаря чему между подошвами рельсов образуется настолько прочное соединение, что подошвы не расходятся при проходе поезда и, следовательно, шов между головками является разгруженным.

Прочность такого соединения можно повысить, придавая брускам изогнутую форму. На фиг. 8 бруски 33 снабжены выгибом 34, а желобок между брусками и подошвой заполняется сварочным металлом 35.

Если стык подвергается повышенным нагрузкам, то число брусков в каждой накладке увеличивают, как показано, например, на фиг. 9 и 10. На фиг. 9 каждая накладка состоит из трех брусков 36, между которыми помещен сварочный металл 37, а на фиг. 10 - из трех изогнутых брусков 38, между которыми помещен сварочный металл 39.

На фиг. 11-15 показаны примеры кольцевых соединений. На фиг. 11 концы брусков 40 загнуты по направлению друг к другу, образуя продолговатое кольцо, состоящее из двух частей. Внутреннее пространство кольца наполняется сварочным материалом 41. На фиг. 12 бруски 42 выгнуты, образуя фигуру восьмерки, заполняемую сварочным металлом 43.

Могут быть применены и замкнутые продолговатые кольца. Так, на фиг. 13 показано кольцо 44, заполняемое сварочным металлом 45. На фиг. 14 показано кольцо 46 в форме восьмерки, заполняемое сварочным металлом 47.

Бруски или кольца могут быть расположены таким образом, что будут заменять собою нормальные боковые накладки на шейках рельса. С этой целью часть брусков помещается на шейке или кольцо изгибается таким образом, что одна из его длинных сторон прилегает к шейке. Пример последнего случая показан на фиг. 15, где кольцо согнуто, приблизительно, под прямым углом. Часть 48 кольца прилегает к шейкам 49 рельсов 1 и 2, а часть 50 лежит на подошвах рельсов 51. Внутреннее пространства кольца заполняется металлом 52.

На фиг. 16 и 17 показано соединение, в котором можно обойтись без сварки торцевых поверхностей головок и подошв рельсов, т.е. тех мест, которые спрятаны от глаз и поэтому трудно поддаются контролю.

Концы рельсов 1 и 2 соприкасаются в притык и соединены между собою щеками 53. Верхний край каждой щеки 53 снабжен фланцем 54, прилегающим к головкам рельсов. Нижние края щек снабжены фланцами 55, прилегающими к поверхностям против рельсов.

Между фланцами 54 привариваются два блока 56, разделенные друг от друга промежутком и прилегающие к внутренним стенкам фланцев. Точно так же между фланцами 55 привариваются два блока 57. Соединение закрепляется двумя болтами 58.

При рельсе со сплошной головкой (Виньоля) верхние фланцы 54 на внутренней стороне рельса делаются короче, чем на наружной стороне (фиг. 16) для того, чтобы не препятствовать проходу гребня колесного бандажа.

При рельсе трамвайного и вообще желобчатого типа (фиг. 17) фланцы 54 с внутренней стороны имеют такую же высоту, как и с наружной. На фиг. 17 концы 59 и 60 рельсов соединены щекой 61, снабженной верхними и нижними фланцами 62 и 63, между которыми приварены блоки 65 и 66.

В примере согласно фиг. 18 щеки 67 помимо верхних и нижних фланцев 68 и 69 снабжены еще отверстием 70. Между фланцами щек и в отверстии 70 приварены блоки 71, 72 и 73. Наличие блоков на боковых сторонах головок и шеек, а также на верхних поверхностях подошв, создает чрезвычайно прочное соединение.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВЫЙ УЗЕЛ ДЛЯ РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ, ИМЕЮЩИХ КОЛЕСА С РЕБОРДОЙ | 2018 |

|

RU2753467C2 |

| СПОСОБ СВАРКИ РЕЛЬСОВЫХ СТЫКОВ | 2005 |

|

RU2304495C2 |

| СИСТЕМА ДЛЯ ЗАКРЕПЛЕНИЯ РЕЛЬСОВ ДЛЯ РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2014 |

|

RU2621929C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ РЕЛЬСОВ | 2009 |

|

RU2424092C2 |

| Уравнительный рельсовый прибор | 1934 |

|

SU41012A1 |

| РЕЛЬСОВОЕ СТЫКОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2049186C1 |

| ЛИТЕЙНАЯ ФОРМА ДЛЯ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 2012 |

|

RU2559388C2 |

| Рельсовый стык, способ создания рельсового стыка алюминотермитной сваркой методом промежуточного литья и литейная форма для алюминотермитной сварки рельсов рельсового стыка методом промежуточного литья | 2018 |

|

RU2701528C2 |

| Рельсовый стык | 1929 |

|

SU50165A1 |

| СПОСОБ СВАРКИ РЕЛЬСОВЫХ СТЫКОВ | 2004 |

|

RU2270739C1 |

1. Сварное соединение рельсовых и тому подобных стыков, отличающееся тем, что, с целью разгрузки от изгибающих усилий места стыка, применена добавочная приварка частей при посредстве стержней или пластин (подкладок и накладок).

2. Форма выполнения соединения по п. 1, отличающаяся тем, что подкладка (фиг. 1), имея вертикальные борты, приварена к верхней поверхности подошвы швами 5а, 5b.

3. Форма выполнения соединения по п. 1, отличающаяся тем, что подкладка (фиг. 2), имеющая крючкообразные захваты для подошвы рельса, приварена швами 16 и 15.

4. Форма выполнения соединения по пп. 2 и 3, отличающаяся тем, что подкладка имеет в средней части желобок, заполняемый расплавленным металлом.

5. Форма выполнения соединения по п. 1, отличающаяся тем, что добавочная приварка осуществляется при посредстве прямых (фиг. 7, 9) или изогнутых (фиг. 13 и 14) стержней, пространство между которыми заполняется расплавленным металлом.

6. Форма выполнения соединения по п. 1, отличающаяся тем, что крюкообразная подкладка (фиг. 4) или горизонтальные полки накладок (фиг. 5, 6, 16, 17 и 18) снабжены вырезом, заполняемым расплавленным металлом.

7. Форма выполнения соединения по п. 1, отличающаяся тем, что прямые или изогнутые стержни располагаются в двугранном угле, прилегая к шейке и подошве рельса так, что расплавленный металл, вводимый в пространство между стержнями, также прилегает частью к шейке и частью к подошве рельса.

Авторы

Даты

1938-02-28—Публикация

1935-02-17—Подача