Изобретение относится к дуговым методам сварки, преимущественно используется для ручной электродуговой сварки железнодорожных рельсов.

Известен способ сварки рельсовых стыков, в котором сварку рельсов ведут ручным электродуговым способом (SU 78136, В 23 К 9/02, 1942).

В известном способе рельсы устанавливают с зазором между свариваемыми кромками от 9-14 мм в зависимости от выбранного диаметра электрода, поэтому сварной шов получается, в основном, за счет расплавления электродного материала. Свариваемые кромки настолько сильно разогреваются, что образуется общая ванна расплавленного металла, которая поддерживается в жидком состоянии в течение всего периода сварки. В качестве форм могут служить графитовые пластины, внутренняя поверхность которых изготавливается по форме рельса. Размеры и формы усиления сварного шва зависят от размера и формы соответствующего углубления, которое делается в форме.

Концы рельсов обрезают рельсообрезным станком по плоскости, перпендикулярной к оси рельса. Скос кромок перед сваркой не производят.

Большой зазор между торцами рельсов порядка 9-14 мм не позволяет сварить кромки подошвы рельсов, поэтому для формирования обратной стороны корня шва применяют формирующую подкладку. Сварной шов получается, в основном, за счет расплавления электродного материала, расплавленная масса которого заполняет зазор между торцами подошвы рельсов и формирующей подкладкой.

Наиболее существенным недостатком этого способа является наличие большого зазора между торцами рельсов. Расплавленный электродный металл является естественной перемычкой между свариваемыми рельсами, по которой дуга перемещается от кромки одного рельса к кромке другого. Сварное соединение, полученное таким способом, имеет крупнозернистое строение из-за перегрева электродного металла и, как следствие, более низкие механические свойства, чем у основного металла. В зоне сплавления кромки рельса с расплавленной массой электродного металла возникает большая вероятность возникновения дефектов типа непровара, шлаковые включения, поры.

Технической задачей настоящего изобретения является повышение механических свойств сварного шва путем уменьшения зазора между торцами рельсов до размера, позволяющего сварить металл подошвы рельсов и получить сварной шов с механическими свойствами, которые равнозначны свойствам основного металла.

Способ согласно изобретению, заключается в том, что предварительно осуществляют механическую обработку кромок рельсов или кромки одного из рельсов, при этом производят поперечный разрез по вертикальной плоскости от головки до начала подошвы рельса, а затем горизонтальный разрез по торцевой поверхности рельса перпендикулярно по отношению к ранее произведенному разрезу, и на торце подошвы снимают фаску с притуплением у основания подошвы рельса, устанавливают рельсы с зазором, вводят внутрь зазора электрод и осуществляют сварку с применением форм у места сварки при силе тока, обеспечивающей образование жидкой ванны во всем объеме зазора, причем жидкую ванну в корне шва получают за счет расплавления кромок основного металла.

Отличия предложенного способа сварки рельсовых стыков состоят в том, что предварительно осуществляют механическую обработку кромок рельсов или кромки одного из рельсов, при этом производят поперечный разрез по вертикальной плоскости от головки до начала подошвы рельса, а затем горизонтальный разрез по торцевой поверхности рельса перпендикулярно по отношению к ранее произведенному разрезу, и на торце подошвы снимают фаску с притуплением у основания подошвы рельса, а жидкую ванну в корне шва получают за счет расплавления кромок основного металла.

Сущность предлагаемого способа поясняется чертежами.

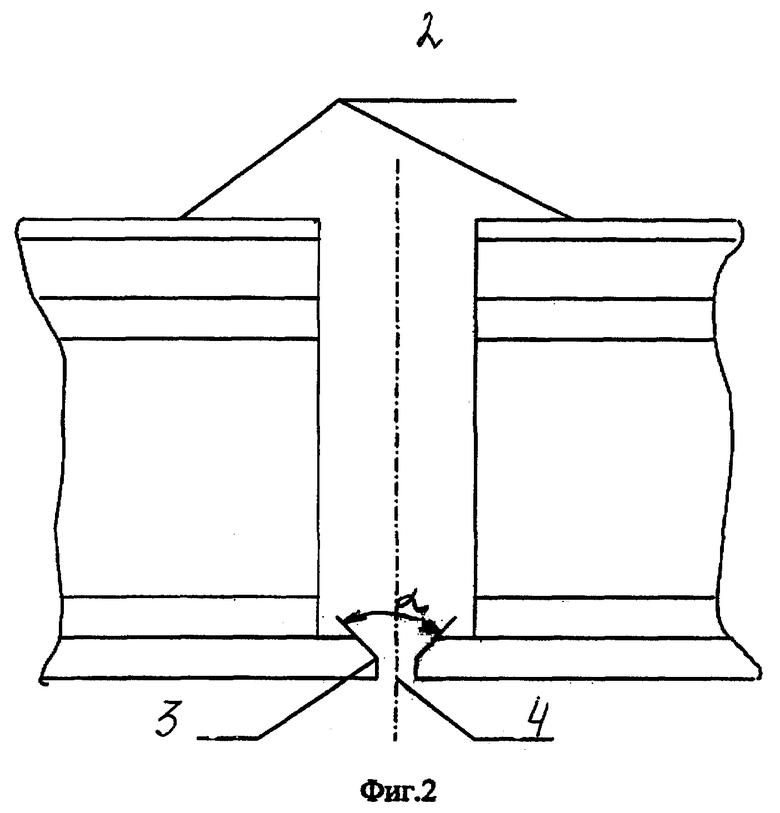

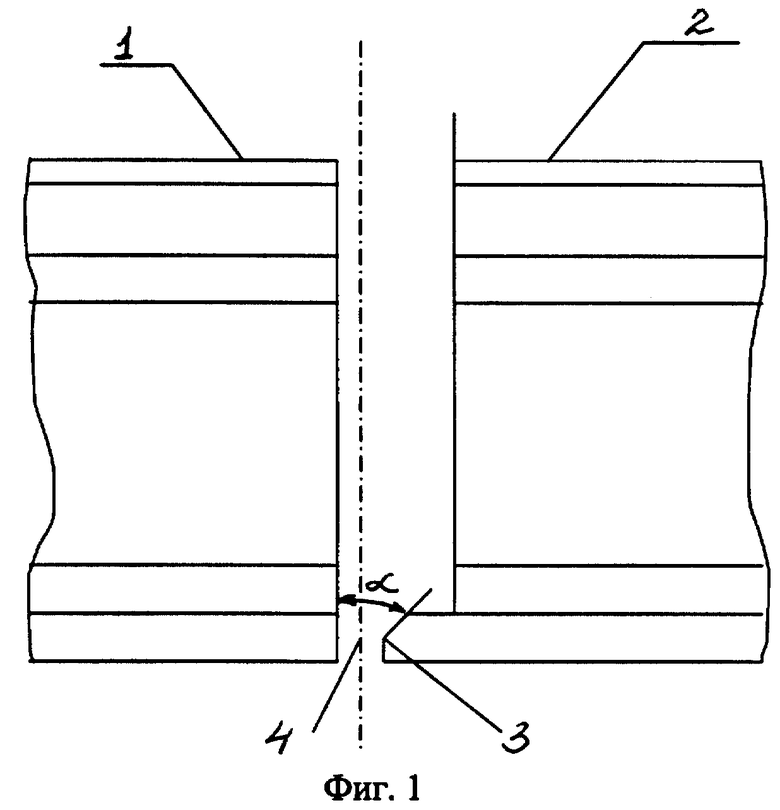

На фиг.1 представлен чертеж при механической обработке кромки одного из рельсов, на фиг.2 - кромок рельсов.

На фиг.1 обозначены: 1 - рельс (без обработки кромки), 2 - рельс с подготовленной кромкой, 3 - притупление, 4 - зазор между кромками, α - угол между кромками.

На фиг.2 обозначены: 2 - рельс с подготовленной кромкой, 3 - притупление, 4 - зазор между кромками, α - угол между кромками.

Угол α между кромками лежит в пределах 30-60°.

Далее представлен один из примеров осуществления способа.

Сваривают железнодорожные рельсы типа Р65. В механических мастерских дистанции отмеряют кусок рельса длиной 3 м или более в соответствии с ТУ 32 ЦП-670-88 и подготавливают кромки рельса с двух концов для установки на место дефектного рельса. При этом производят поперечный разрез по вертикальной плоскости от головки до начала подошвы рельса. Затем осуществляют горизонтальный разрез по торцевой поверхности рельса перпендикулярно по отношению к ранее произведенному разрезу и на торце подошвы снимают фаску под углом 45° с притуплением 2 мм у основания подошвы рельса. На рельсе, из которого удаляется дефектный участок, делают разметку. Отрезают дефектный кусок рельса, равный по размеру подготовленному, и устанавливают на это место кусок рельса с подготовленными под сварку кромками. Зазор между рельсами составлял 2 мм (см. фиг 1). Концы рельсов перед сваркой зачищают до металлического блеска.

Под подошву свариваемых рельсов устанавливают формирующую обратную сторону шва медную подкладку и закрепляют ее струбциной. Корень шва сваривают электродом марки УОНИ - 13/65, диаметром 3 мм, ток 140-160 А, с последующим заполнением зазора между торцами подошвы рельсов электродом марки УОНИ - 13/65, диаметром 5мм, ток 250-280 А.

Устанавливают на шейку и головку рельсов боковые медные формы и закрепляют их струбциной. Сваривают шейку и головку рельса электродами марки УОНИ - 13/65, диаметром 5 мм, ток 250-280 А.

Предложенный способ позволяет получить сварной шов с механическими свойствами, которые равнозначны свойствам основного металла, при этом полученные механические свойства сварного шва увеличивают срок службы рельсов до срока службы установленных в путь рельсов без сварки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ РЕЛЬСОВЫХ СТЫКОВ | 2005 |

|

RU2304495C2 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

| Конструкция стыка для сварки с остающейся накладкой | 1975 |

|

SU556916A1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ЭЛЕКТРОДУГОВОЙ СВАРКИ РЕЛЬСОВ | 2009 |

|

RU2424092C2 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ В ЗАЩИТНЫХ ГАЗАХ СТАЛЬНЫХ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬС (ВАРИАНТЫ) | 1998 |

|

RU2136465C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ СТАЛЬНЫХ ТОЛСТОСТЕННЫХ КОНСТРУКЦИЙ | 2018 |

|

RU2679858C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

Изобретение относится к дуговым способам сварки и используется преимущественно для ручной электродуговой сварки железнодорожных рельсов. Способ сварки рельсовых стыков включает установку рельсов с зазором между свариваемыми кромками, введение внутрь зазора плавящегося электрода и сварку с применением форм, установленных у места сварки, при силе тока, обеспечивающей образование жидкой ванны во всем объеме зазора. Предварительно осуществляют механическую обработку кромок рельсов или кромки одного из рельсов, включающую выполнение поперечного разреза по вертикальной плоскости от головки до начала подошвы рельса, выполнение горизонтального разреза по торцевой поверхности рельса перпендикулярно по отношению к ранее произведенному разрезу и снятие на торцевой поверхности подошвы фаски с притуплением у основания подошвы рельса. При образовании жидкой ванны в корне шва дополнительно осуществляют расплавление кромок основного металла рельсов. Это позволит получить сварной шов с механическими свойствами, равнозначными свойствам основного металла, что увеличит срок службы рельсов. 2 ил.

Способ сварки рельсовых стыков, включающий установку рельсов с зазором между свариваемыми кромками, введение внутрь зазора плавящегося электрода и сварку с применением форм, установленных у места сварки, при силе тока, обеспечивающей образование жидкой ванны во всем объеме зазора, отличающийся тем, что предварительно осуществляют механическую обработку кромок рельсов или кромки одного из рельсов, включающую выполнение поперечного разреза по вертикальной плоскости от головки до начала подошвы рельса, выполнение горизонтального разреза по торцевой поверхности рельса перпендикулярно ранее произведенному разрезу и снятие на торцевой поверхности подошвы фаски с притуплением у основания подошвы рельса, а образование жидкой ванны в корне шва осуществляют расплавлением кромок основного металла рельсов.

| Способ сварки рельсовых стыков | 1942 |

|

SU78136A1 |

| СПОСОБ АЛЮМИНОТЕРМИТНОЙ СВАРКИ РЕЛЬСОВ | 1997 |

|

RU2119854C1 |

| Рельсовое стыковое соединение | 1989 |

|

SU1791498A1 |

| Способ подготовки рельсового стыка к сварке | 1939 |

|

SU57677A1 |

| ЛОВ Скреперная двухбарабанная лебедка | 1961 |

|

SU142006A1 |

| JP 8001328 A, 09.01.1996 | |||

| Электроввод высокого давления | 1978 |

|

SU678538A1 |

Авторы

Даты

2006-02-27—Публикация

2004-07-01—Подача