Превращение SO2 в SO3 связано с выделением большого количества тепла, а между тем, условия оптимального режима контактного процесса не только не допускают поднятия температуры контактирующих газов по мере хода реакции, но требуют ее последовательного снижения. Поэтому рациональная конструкция контактного аппарата должна обеспечивать энергичное охлаждение внутри аппарата, притом такое, чтобы кривая температуры, как функция объема катализатора, пройденного газами, соответствовала в возможно большем числе точек теоретическому отношению между температурой и процентом превращения.

В соответствии с этой предпосылкой контактный аппарат, являющийся предметом изобретения настоящего авторского свидетельства, состоит из большого числа секций, в которых размещена контактная масса и имеются охлаждающие устройства, регулируемые отдельно по каждой секции, что и дает возможность, не взирая на изменения теплового баланса от перемены концентрации газа, нагрузки и т.п., поддерживать на всем протяжении контактного процесса температурный режим соответственно с теоретической оптимальной кривой.

В отличие от известных типов трубчатых аппаратов Тентелевского (завод "Красный Химик"), Сельдена и пр. в предложенном аппарате применяемые для охлаждения теплообменные трубки не соприкасаются с контактной массой, а вынесены из нее, что уменьшает коррозию, а также позволяет лучше использовать поверхность теплопередачи и уменьшить диаметр аппарата. В отличие от известных полочных аппаратов с внешними теплообменниками (типа Герресгофа и др.) в предложенном аппарате контактируемые газы по выходе из контактной массы, без каких-либо газопроводов, непосредственно поступают на теплообменную поверхность.

Техническое оформление указанных выше положений выполнено в виде колонны. Эта конструкция аппарата позволяет сократить большую наружную поверхность и тем уменьшить потери тепла на лучеиспускание, а также упрощает коммуникацию всех газопроводов.

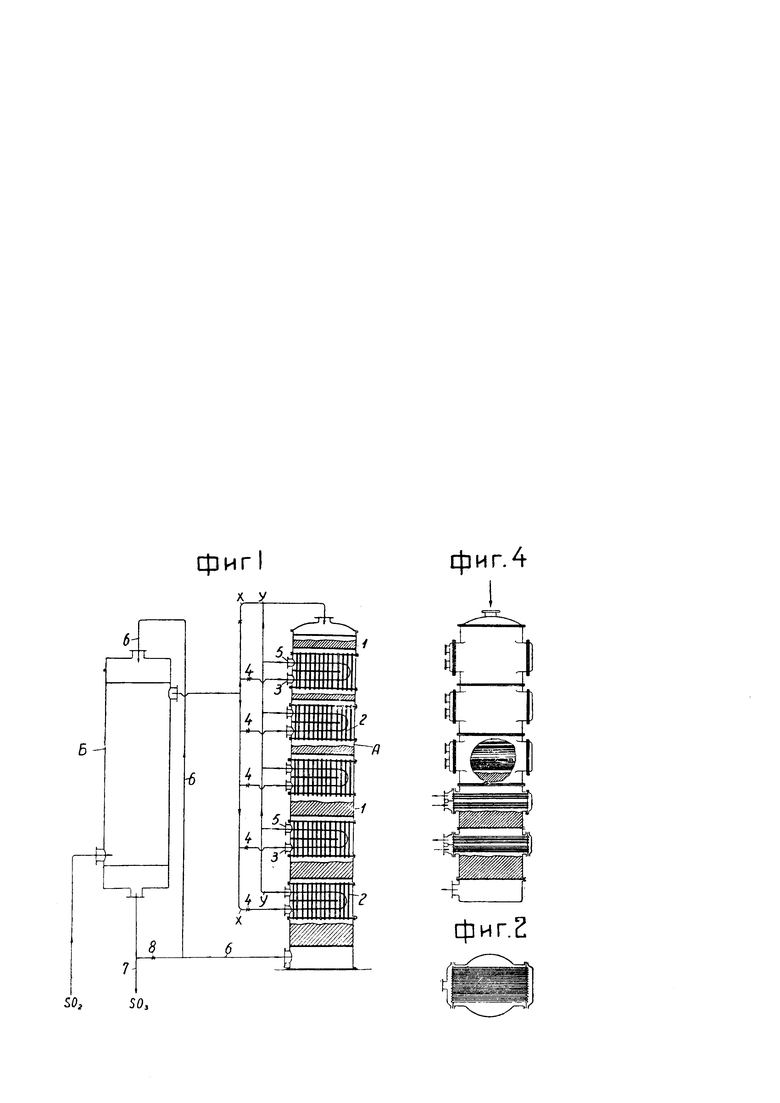

На прилагаемых чертежах представлены различные варианты выполнения аппарата. На фиг. 1 изображен пример выполнения колонного контактного аппарата с внутренними вертикальными трубками 2. Контактируемый газ проходит в трубках, а охлаждающий агент - в междутрубном пространстве.

На фиг. 2 и 4 контактирующий газ проходит в междутрубном пространстве, а охлаждающий агент - в горизонтальных трубках. Колонне может быть придана как круглая, так и четырехугольная форма. Внутри колонны могут помещаться приспособления для распределения и перемешивания газа: решетки, насадка и т.п., не показанные на чертеже. Колонный аппарат можно конструировать не только в виде одной, но также в виде двух или нескольких колонн.

В качестве охлаждающего агента при теплообмене могут быть применены SO2 и SO3, воздух, жидкости и т.п.

В качестве примера ниже рассматриваются некоторые из практически возможных схем движения теплообменивающихся газов.

На фиг. 1 представлены контактный аппарат А, состоящий из 6 секций, и внешний теплообменник Б. Свежий сернистый газ проходит, для предварительного подогрева, внешний теплообменник, направляется в распределительную магистраль X, X, затем через регулируемые клапаны 4 и патрубки 3 во внутренние теплообменники контактного аппарата, из них через патрубки 5 в сборную магистроль Y, Y и, наконец, с температурой, достаточной для начала реакции (при ванадиевом катализаторе с 430-440°), в верхнюю секцию колонны на контактирование. Контактируемый газ проходит колонну сверху вниз через катализатор 1, охлаждаясь в каждой секции в трубках 2 до требуемой теоретически температуры (благодаря регулируемой подаче в теплообменники охлаждающего газа) выходит снизу колонны в трубу 6, проходит внешний теплообменник Б и, охлажденный там, уходит по направлению к абсорбционной аппаратуре по трубе 7. В случае избытка тепла при концентрированном газе часть газа после контактного аппарата через приоткрытый байпас 8 уходит непосредственно на асборбцию, минуя внешний теплообменник. При слабом газе, наоборот, придется больше закрывать байпас 8, а также некоторые из вентилей 4, подводящих охлаждающий газ во внутренние теплообменники колонны.

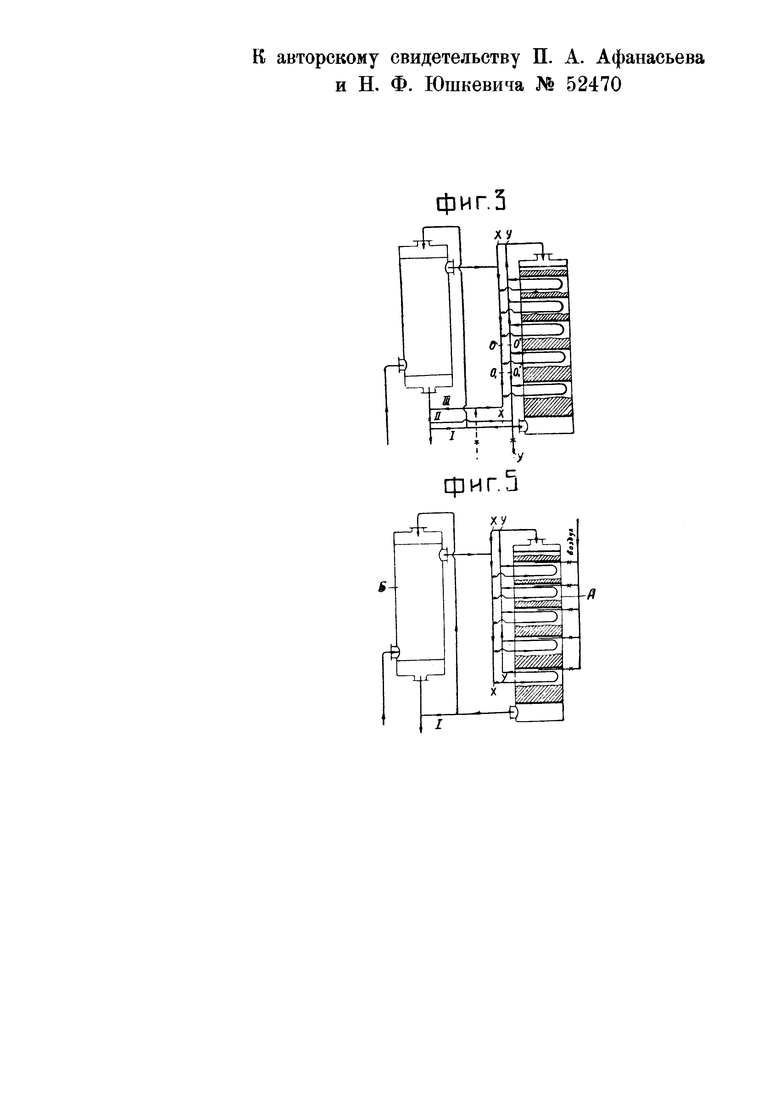

На фиг. 3 представлена другая схема теплообмена. Здесь на распределительной магистрали XX в сборной YY поставлены задвижки О′, О1, O′1 и т.д., благодаря чему внутренние теплообменники верхних секций колонны могут охлаждаться одним газом, а нижние другим газом (или жидкостью). Для примера можно указать на следующие варианты:

а) верхние секции охлаждаются SO2, предварительно подогретым во внешнем теплообменнике (как в схеме 1), тогда как для охлаждения нижних используется SO3, предварительно охлажденный во внешнем теплообменнике;

б) верхние секции охлаждаются SO2, как в схеме 1, нижние же - воздухом;

в) верхние секции охлаждаются SO2, как в схеме 1, нижние же - водой или жидкостью с более высокой точкой кипения, например, расплавленной серой, оловом и т.д.

г) верхние секции охлаждаются SO2, как в схеме 3, а нижние - током холодного SO2 непосредственно от питающей магистрали. В последнем случае SO2 разделяется на два потока. Первый поток идет аналогично схемам 1 и 3 во внешний теплообменник, верхнюю часть питающей магистрали колонны, внутренние теплообменники верхней части секций, сборную магистраль колонны и в верхнюю секцию колонны - на контактирование. Второй поток холодного SO2 идет непосредственно в нижнюю часть питающей магистрали колонны, во внутренние теплообменники нижних секций, в сборную магистраль колонны и в верхнюю секцию колонны на контактирование. Оба потока смешиваются в общей сборной магистрали XV колонны при температуре смешения, достаточной для начала контактирования.

Благодаря низкой температуре второго потока SO2, а также другого газа или жидкости, поверхность теплообмена нижних внутренних теплообменников колонны может быть значительно уменьшена.

Охлаждение контактирующих газов воздухом может осуществляться не только через стенки холодильника, но также и путем непосредственного смешения охлаждающего воздуха с охлаждаемым газом. Этот вариант показан на фиг. 5, где предусматривается ввод воздуха в газовые камеры отдельных секций контактного аппарата.

Хотя непосредственный ввод воздуха в газовую камеру вызывает разбавление газа, но при переработке газа с большим содержанием SO2 этот прием может оказаться целесообразным.

Вместо атмосферного воздуха может быть вводим также и воздух, обогащенный кислородом.

Вышеописанный колонный контактный аппарат представляет следующие преимущества по сравнению с известными до сих пор типами контактных аппаратов.

1. Вследствие возможности поддерживать в нем на протяжении всего контактного процесса в большом числе точек температуру на уровне определяемом оптимальной теоретической кривой достигается максимальный процент контактирования.

2. Количество загружаемой контактной массы может быть минимальным.

3. Исключена порча контактной массы от перегрева.

4. Вследствие того, что контактная масса распределена на большое число секций, а также вследствие того, что внутренние теплообменники, оставаясь в колонне, вынесены из контактной массы, сокращается диаметр колонны - этот основной размер аппарата, который в трубчатых системах контактных аппаратов лимитирует развитие их мощности. Колонный аппарат может быть без труда спроектирован на 100 и более тонн суточной производительности серной кислоты.

5. Стоимость колонного аппарата, в особенности при больших мощностях, ниже стоимости аппаратов других систем.

6. По сравнению с трубчатыми аппаратами колонный аппарат гораздо удобнее для монтажа, ремонта, загрузки и разгрузки контактной массы, кроме того быстрее пускается в ход.

7. В обычных трубчатых аппаратах с расположением ванадиевого катализатора вокруг или внутри теплообменных трубок поверхность соприкосновения трубок с катализатором подвергается сильной коррозии. Этого недостатка нет в колонном аппарате.

8. Все известные в настоящее время контактные аппараты: тентелевский, Герресгофа, Сельдена и т.д. строятся на определенную производительность, увеличить которую у построенного уже аппарата не представляется возможным иначе, как за счет снижения технических показателей. Мощность колонного аппарата, в случае надобности, может быть легко изменена вставкой (или изъятием) соответствующего числа секций.

9. Отдельные секции колонного аппарата могут быть точно стандартизованы с установлением ограниченного числа номеров секций, что позволяет: а) при эксплоатации иметь их всегда на складе для немедленной замены существующих в случае ремонта и б) сокращать сроки строительства, так как на заводе изготовителе будут находиться готовые модели отливок.

10. Конструкция по фиг. 2 допускает ремонт теплообменных трубок без остановки аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОГО АНГИДРИДА | 1937 |

|

SU54629A1 |

| КАТАЛИЗАТОРЫ НА ОСНОВЕ ОКСИДА РУТЕНИЯ ДЛЯ КОНВЕРСИИ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ | 2006 |

|

RU2422357C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРИРОВАННОГО СЕРНИСТОГО ГАЗА | 1999 |

|

RU2174945C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1998 |

|

RU2136586C1 |

| СПОСОБ УТИЛИЗАЦИИ КИСЛЫХ ГАЗОВ, СОДЕРЖАЩИХ СЕРОВОДОРОД И АММИАК | 2013 |

|

RU2556935C2 |

| ИЗВЛЕЧЕНИЕ ТЕПЛОТЫ АБСОРБЦИИ ТРИОКСИДА СЕРЫ | 2014 |

|

RU2672113C2 |

| КОНТАКТНЫЙ АППАРАТ ДЛЯ ОКИСЛЕНИЯ АММИАКА | 1935 |

|

SU46906A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ КИСЛОРОДОМ ГАЗОВ, СОДЕРЖАЩИХ SO | 2007 |

|

RU2456232C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530077C2 |

| КОЛОННА ДЛЯ СИНТЕЗА АММИАКА | 1943 |

|

SU67255A1 |

1. Контактный аппарат для окисления сернистого ангидрида в серный с несколькими секциями, в которых, кроме контактной массы, помещены теплообменные устройства для охлаждения контактируемого газа при прохождении его от одной секции к другой, отличающийся тем, что указанные теплообменные устройства включены параллельно, считая по ходу охлаждающего газа.

2. Форма выполнения аппарата по п. 1, отличающаяся тем, что распределительный коллектор охлаждающего газа присоединен к газопроводу для подогретого во внешнем теплообменнике газа, направляемого на контактирование, а сборный коллектор присоединен к вводному патрубку контактного аппарата (фиг. 1).

3. Видоизменение аппарата по пп. 1 и 2, отличающееся тем, что теплообменные устройства части секций аппарата присоединены к газопроводу холодного направляемого на контактирование газа, помимо внешнего теплообменника.

4. Видоизменение аппарата по п. 3, отличающееся тем, что теплообменные устройства части секций присоединены к газопроводу охлажденного контактированного газа (фиг. 3).

5. Видоизменение аппарата по п. 3, отличающееся тем, что теплообменные устройства части секций присоединены к трубопроводу воздуха, воды или иной посторонней охлаждающей среды (фиг. 3).

6. Форма выполнения аппарата по пп. 1-5, отличающаяся тем, что секции, кроме теплообменных устройств, снабжены также приспособлением для ввода воздуха или воздуха, обогащенного кислородом (фиг. 5).

7. Форма выполнения аппарата по пп. 1-6, отличающаяся применением теплообменных устройств, работающих по принципу перекрестного тока.

Авторы

Даты

1938-01-31—Публикация

1936-01-20—Подача