Данное изобретение относится к способу и устройству для окисления кислородом газов, содержащих 0,1-66 объемных процентов SО2, в квазиизотермически эксплуатируемом трубчатом контактном аппарате (QIK) при непрямом охлаждении, соответственно, нагревании для поддержания необходимой рабочей температуры катализатора.

Согласно уровню техники серную кислоту обычно получают на промышленной установке так называемым способом двойного контакта в реакторе с одной или несколькими контактными ступенями (стадиями), содержащими катализатор (описано, например, в Ullmanns Encyclopedia of Industrial Chemistry). Окисление SO2+1/2 O2→SO3 обычно происходит каталитически, например, на ванадийпентоксидном катализаторе, содержащем или не содержащем цезия, в температурном интервале Т=380°С-650°С. Далее известно, что при Т менее 340°С-380°С катализатор не достигает необходимой температуры поджига и что при Т более 630°С-650°С он необратимо повреждается. Относительно SO2-содержания 13,5 объемных процентов и выше в классической контактной ступени, кроме того, известно, что реакция является настолько экзотермической, что на катализаторе образуются так называемые горячие точки (Hot-Spots) и он необратимо повреждается. В связи с этим, для того чтобы удовлетворять требованиям катализатора, в уровне техники соответствующие установки во избежание необратимых повреждений катализатора эксплуатируют при температуре Т менее 640°C с SO2-содержанием менее 13,5 объемных процентов в исходном газе. Кроме того, для того чтобы быть уверенным, что катализатор запустится в адиабатически ведомом процессе согласно уровню техники, исходная температура газа на входе должна составлять Т более 380°С и SО2-содержание должно быть более примерно 5 объемных процентов.

Для каталитического окисления исходных газов с содержанием SO2 более 13,5 объемных процентов было, например, предложено исходный газ перед подачей на катализатор вначале разбавлять воздухом и соответственно пропускать через установку большие объемы газа. В частности, при применении пирометаллургических отходящих газов, в качестве богатых диоксидом серы исходных газов, с SO2-содержанием от 20-66 объемных процентов необходим большой коэффициент разбавления, что связано с несоразмерно высокими затратами.

В патенте DE-OS 2026818 описан способ, при котором исходные газы перед входом в первую контактную ступень с помощью SО3, выделяющегося из олеума, и дополнительного разбавляющего воздуха разбавляют до SO2-концентрации 10-20 вес. процентов. В этом случае недостатком являются высокая стоимость и малое удельное превращения SО2 на первой контактной ступени.

В патенте DE-10249782 описан способ получения серной кислоты на основе концентрированных исходных газов, содержащих более 13,5 объемных процентов SO2, в реакторе с несколькими контактными ступенями, который работает с относительно небольшими количествами разбавляющего воздуха. Разбавление на первой контактной ступени осуществляют повторным введением частично окисленного газового потока. После одной из последних контактных ступеней, подключенных к главной контактной ступени, забирается часть потока SO2/SО3-содержащего газа. Этот частичный поток смешивается с исходным газом (SO2-содержание более 13 объемных процентов) с получением контактного газа, у которого SО2-содержание составляет менее 13 объемных процентов, что ведет к надежному предотвращению перегрева катализатора, и может быть подан на первую ступень. Это приводит к смещению термодинамического равновесия реакции SO2+1/2O2<=>SО3 в направлении эдуктов, в результате чего удается избежать перегрева катализатора. Недостаток этого способа состоит в высоких расходах на аппаратуру.

В частности, для металлургических процессов и возникающих здесь отходящих газах, а также для расширения существующих мощностей по получению серной кислоты, на которых сжигают серу, есть необходимость в промышленном способе переработки исходных газов с SО2-концентрацией более 13,5 объемных процентов с сохранением объемных потоков и тем самым гидравлики.

В большом числе химических процессов, в которых используются соединения серы, кроме того, необходим экономичный и экологичный способ для переработки отходящих газов с содержанием SO2 менее 5 объемных процентов с сильно колеблющейся концентрацией.

В связи с этим существует задача, с одной стороны, создать возможность экономичного получения серной кислоты из концентрированных исходных газов с содержанием диоксида серы более 13,5 объемных процентов и, с другой стороны, создать экономичный, экологичный способ для отходящих газов, содержащих диоксид серы (SO2 менее 5 объемных процентов), выделяющихся при различных химических процессах.

В данном изобретении эта задача решается путем квазиизотермического ведения процесса с подводом или отводом энергии, предпочтительно с помощью промежуточного циркуляционного контура, и предпочтительно в трубчатом контактном аппарате. Для исходных газов с содержанием SО2 более чем примерно 5 объемных процентов выделяющееся при реакции тепло непрерывно отводится через промежуточный циркуляционный контур таким образом, что устанавливается квазиизотермическое протекание процесса на катализаторе, который содержит или не содержит цезия, предпочтительно с заданным температурным интервалом Т=420°С-600°С, и для исходных газов с содержанием SО2 менее примерно 5 объемных процентов можно через промежуточный циркуляционный контур непрерывно так подводить энергию, что также устанавливается квазиизотермическое протекание процесса на катализаторе при использовании ванадийпентоксидного катализатора предпочтительно в температурном интервале Т=420°С-600°С.

Способ согласно данному изобретению неожиданно создает возможность подвергать превращению исходные вещества с содержанием 0,1<SO2<66 объемных процентов, как минимум, частично в результате окисления кислородом на катализаторе в триоксид серы.

Предметом данного изобретения в связи с этим является способ непрерывного каталитического полного или частичного окисления исходного газа, содержащего диоксид серы и кислород, отличающийся тем, что катализатор посредством квазиизотермического ведения процесса с подводом или отводом энергии постоянно поддерживают активным.

Другим предметом данного изобретения является устройство для непрерывного каталитического полного или частичного окисления исходного газа, содержащего диоксид серы и кислород, отличающееся тем, что включает, как минимум, один трубчатый контактный аппарат, который представляет собой стоящий теплообменник, состоящий, как минимум, из одной трубки с рубашкой, внутренняя трубка которого, заполненная катализатором, образует реакционную трубку, причем тепло из пространства вокруг реакционной трубки переносится охлаждающей средой, а к трубчатому контактному аппарату последовательно подсоединен адсорбер для отделения SО3.

Предпочтительно трубчатый контактный аппарат представляет собой стоящий теплообменник, состоящий из нескольких трубок с рубашками, которые имеют внутренние трубки и внешние трубки, причем катализатор заполняют во внутренние трубки, и перенос тепла осуществляется из пространства вокруг этих внутренних трубок/реакционных трубок с помощью охлаждающей среды, равномерно перемещаемой в промежуточном пространстве между внутренней и внешней трубкой.

Способ согласно данному изобретению предпочтительно осуществляют в одном из вариантов устройства согласно данному изобретению.

Предпочтительно способ согласно данному изобретению осуществляют в трубчатом контактном аппарате. Подвод и отвод энергии предпочтительно осуществляют с помощью промежуточного циркуляционного контура.

В случае способа согласно данному изобретению устанавливающийся температурный интервал, и в частности максимум температуры, задается в пределах твердо установленных границ в зависимости от концентрации диоксида серы в существенной мере на стадии конструирования. Существенными параметрами являются температура газа на входе, скорость газа, разбавление катализатора, геометрия трубок и мощность охлаждения.

Условия в промежуточном циркуляционном контуре обычно устанавливают таким образом, что катализатор при применении пентоксидванадиевого катализатора, содержащего или не содержащего цезий, ни в каком месте не превышает опасное предельное значение в 640°С. Предпочтительно условия задают такими, чтобы устанавливающийся по длине трубки температурный профиль был таким, чтобы температура на входе составляла от 380°С до 450°С, предпочтительно от 400°С до 450°С, температура на выходе лежала в интервале от 430°С до 500°С и максимум температуры не превышал 580°С.

В предпочтительном варианте способа согласно данному изобретению используют пентоксидванадиевый катализатор, легированный цезием, содержащий 5-10%, предпочтительно 6-8%, более предпочтительно 7,5% цезия, для низких температур газа на входе от 360 до 450°С, предпочтительно от 370 до 450°С, более предпочтительно от 380 до 450°С.

Трубчатые контактные аппараты предпочтительно включают реакционные трубки с номинальным диаметром от 25 мм до 150 мм, предпочтительно от 50 до 80 мм при длине трубок от 1 м до 12 м, предпочтительно от 2 м до 6 м.

Катализатор обычно состоит из каталитически активного металла или металлических производных при необходимости вместе с промоторами, нанесенными на материал-носитель катализатора. Например, катализатор V2O5 совместно с калиевыми и натриевыми солями наносят на SiO2.

Для улучшения температурного профиля по высоте засыпки катализатора в одном из особых вариантов изобретения катализатор смешивают с термически устойчивым инертным материалом, в частности, с чистым материалом-носителем катализатора, таким как, например, стекло, SiO2, Аl2О3 или другие обычные оксиды, керамика, силикагель или цеолиты, предпочтительно стекло и керамика.

Обычно реакционную способность применяемого катализатора задают заранее в результате смешивания с инертным материалом в количественном соотношении от 1:100 до 100:1. Инертный материал и катализатор предпочтительно смешивают в количественном соотношении от 90:10 до 40:60, более предпочтительно от 80:20 до 40:60.

Из пространства вокруг реакционных трубок в зависимости от концентрации SО2 у входящих газов необходим непрерывный отвод или подвод тепла.

Отводу тепла придается особое значение в связи с тем, что в зависимости от количества газа, температуры газа на входе, концентрации SO2 на входе, от особенностей конструкции аппарата, таких как длина трубок, диаметр трубок, степень разбавления катализатора, поток в трубке, исходя из кинетики по длине трубки возникает максимум температуры.

Подачу охлаждающей среды можно осуществлять поперечным потоком, противотоком и прямотоком. В связи с экзотермическим протеканием реакции предпочтительным воплощением является прямоточная подача. Это создает отчетливые преимущества как в смысле более надежного избегания локальных превышений температуры на катализаторе, так и относительно массового потока охлаждающей среды, проходящей по циркуляционной системе охлаждения.

В качестве охлаждающей среды для непрямого подвода и/или отвода тепла через промежуточную циркуляционную систему в принципе можно иметь в виду масла-теплоносители, солевые растворы, пар, газы и воздух. По экономическим причинам предпочитают воздух в качестве охлаждающей среды. При использовании воздуха в качестве предпочтительной охлаждающей среды конструкция рубашки выбирается таким образом, чтобы исходя из параметров процесса и выбранных пар трубок (внутренняя и внешняя трубка) коэффициент переноса тепла (альфа-значения) устанавливался равным от 20 до 80 Вт/м2К, предпочтительно от 40 до 70 Вт/м2K.

В одном из предпочтительных вариантов устройства согласно данному изобретению температуру в трубчатом контактном аппарате устанавливают с помощью охлаждающей и/или нагревающей циркуляционной системы, включающей охладитель (холодильник), воздуходувку или насос и/или нагреватель, с непрямым действием.

Тепло, которое необходимо отвести от циркуляционной охлаждающей системы на уровне температуры от около 220°С до 550°С, предпочтительно от 300°С до 450°С, можно отводить через теплообменник предпочтительно в виде пара низкого давления для дальнейшего применения на производстве.

В другом варианте устройства согласно данному изобретению подключают в ряд последовательно или параллельно несколько трубчатых контактных аппаратов.

В еще одном варианте устройство согласно данному изобретению включает подключенные за трубчатым контактным аппаратом:

- при необходимости один или два предварительных абсорбера (олеум/промежуточный абсорбер),

- одну или несколько контактных ступеней, при необходимости с олеум/промежуточным абсорбером,

- конечный абсорбер и

- при необходимости установку по очистке отходящих газов.

Трубчатый контактный аппарат можно комбинировать с классической контактной установкой, предпочтительно с двойной контактной установкой и с, как минимум, одним олеум/промежуточным абсорбером, контактной ступенью и конечным абсорбером. В этом случае трубчатый контактный аппарат устанавливают перед классической двойной контактной установкой. Для очень высоких исходных концентраций диоксида серы после трубчатого контактного аппарата предпочтительно подключают предварительный абсорбер. Предварительные, олеум/промежуточные и конечные абсорберы отбирают из газового потока полученный SО3. Газы, у которых концентрация диоксида серы снижена посредством способа согласно данному изобретению до 5-13 объемных процентов, могут быть дальше переработаны в последовательно подключенной двойной контактной установке согласно уровню техники.

Если трубчатый контактный аппарат и классическую контактную установку собирают из одной или нескольких контактных ступеней, имеет полный смысл использовать в трубчатом контактном аппарате тот же по химическому составу катализатор, что и в контактных ступенях контактной установки.

Согласно данному изобретению можно способ в зависимости от лежащей в основе исходной концентрации SO2 в исходном газе и от типа используемой установки, то есть новая установка или дооснащение существующей установки, реализовать в различных концепциях.

В случае исходных газов с содержанием диоксида серы до 5 объемных процентов можно, если это необходимо, температуру пентоксидванадиевого катализатора, содержащего или не содержащего цезия, поддерживать непрерывной подачей тепла от непрямой циркуляционной системы обогрева при благоприятных для реакции значениях от 450°С до 580°С. Образовавшийся SО3 освобождают от диоксида серы в конечном абсорбере согласно уровню техники. Непревращенная доля диоксида серы может быть удалена из газа в ходе конечной промывки газа, например, каталитически на мокром активном угле или другими способами до требуемых законом предельных значений эмиссии.

При исходных газах с содержанием диоксида серы менее 5 объемных процентов способ согласно данному изобретению позволяет в квазиизотермически работающем контактном трубчатом аппарате переработать диоксид серы окислением в триоксид серы с использованием обычных пентоксидванадиевых катализаторов, содержащих или не содержащих цезия, с высокой степенью превращения (более 90%) в одном аппарате, при одновременно высокой изменчивости исходной концентрации диоксида серы. Другое большое преимущество способа согласно данному изобретению состоит в его безопасности для окружающей среды. При применении подходящих способов очистки конечного газа можно добиться того, что SO2 почти на 100% будет превращен в серную кислоту.

В случае исходных газов с концентрацией диоксида серы более 5 объемных процентов можно катализатор поддерживать при благоприятной для реакции температуре от 420°С до 600°С в результате непрерывного отвода тепла через непрямую охлаждающую циркуляционную систему. В отличие от существующих способов не используются разбавляющие газы и в том случае, когда превышен предел выше 13,5 объемных процентов SO2. Перегрева катализатора удается надежно избежать во всех рабочих состояниях обеспечением трубчатого контактного аппарата достаточной охлаждающей мощностью и разбавлением катализатора инертным материалом. Другое преимущество по сравнению с существующими способами состоит в том, что при неизменных объемных потоках через всю контактную установку могут генерироваться соответственно большие количества серной кислоты, соответственно, удается увеличить производительность подключенной впереди производственной установки.

В случае использования исходных газов с концентрацией более 5 объемных процентов диоксида серы, проходящих через квазиизотермически эксплуатируемый трубчатый контактный аппарат, способ согласно данному изобретению позволяет превратить в аппарате диоксид серы окислением в триоксид серы с высоким выходом (более 90 объемных процентов) в результате использования, например, обычно применяемых пентоксидванадиевых катализаторов, которые содержат или не содержат цезия, с тем преимуществом, что возможна высокая изменчивость в том, что касается исходных концентраций диоксида серы.

Другое преимущество способа согласно данному изобретению состоит в том, что в уже существующей установке, используемой в способе двойного контакта, можно значительно увеличить превращение диоксида серы за счет повышения исходной концентрации SO2 на величину, значительно превышающую 13,5 объемных процентов.

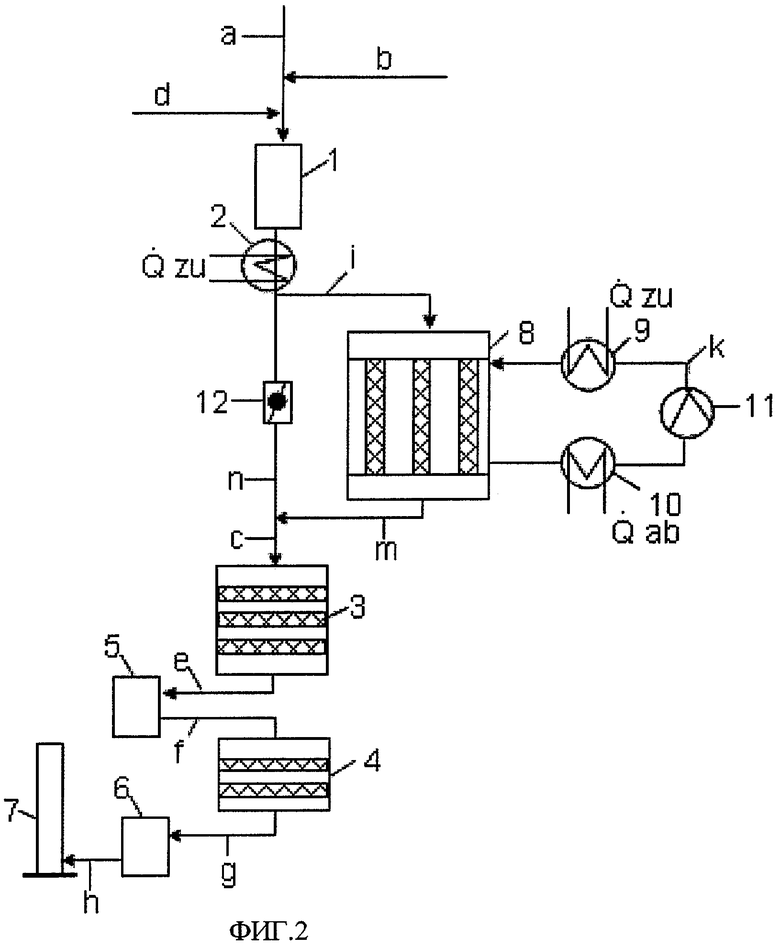

В особом варианте способа частичный поток можно пропустить через предварительно подключенный трубчатый контактный аппарат, работающий квазиизотермически, и обработать таким образом, что после объединения вновь обоих частичных потоков полученная SO2-концентрация оказывается менее 13 объемных процентов (байпасное подключение, фиг.2). Газ, предварительно обработанный способом согласно данному изобретению, можно затем далее успешно переработать на классической установке с двойным контактом.

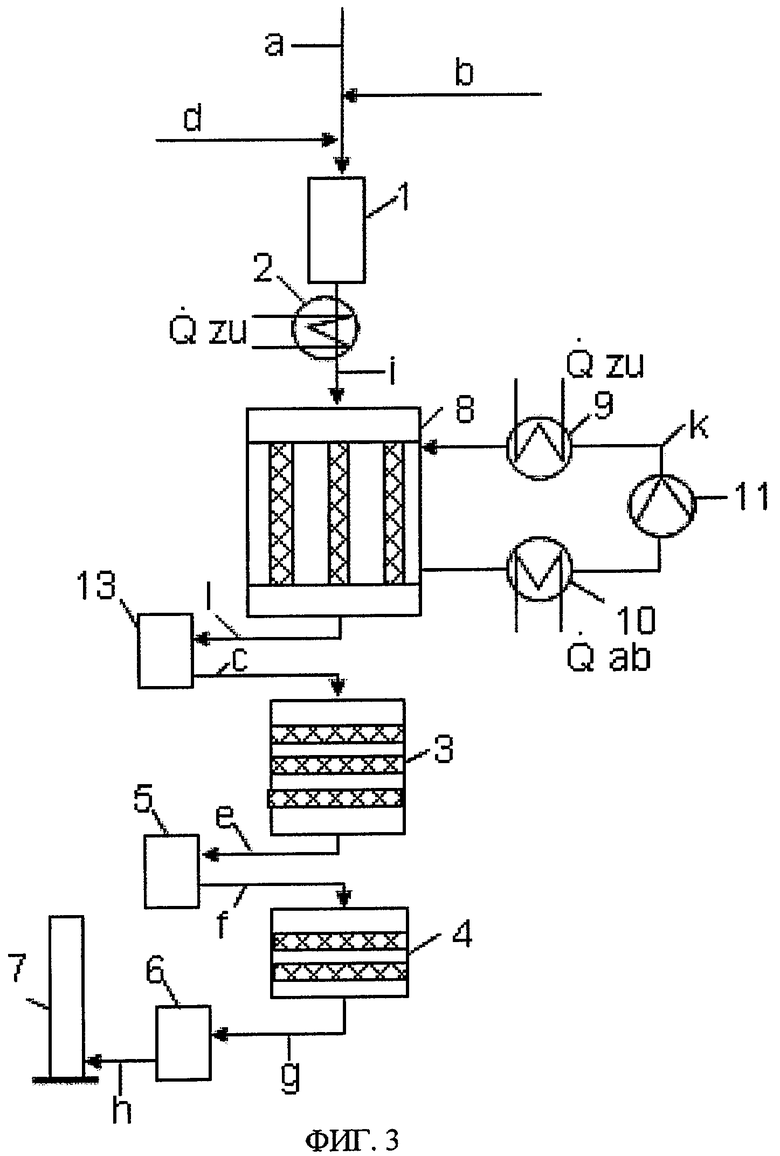

В другом варианте способа согласно данному изобретению перед обычной установкой с двойным контактом подключают в ряд трубчатый контактный аппарат (т.е. без байпаса, как, например, показано на фиг.3).

Обычно можно подавать в трубчатый контактный аппарат контактные газы с содержанием диоксида серы от 13,5 до 30 объемных процентов, предпочтительно от 15 до 25 объемных процентов. В том случае, когда необходимо переработать более высокие исходные концентрации SO2, например от 30 до 66 объемных процентов, в зависимости от состава газа на входе предпочтительно добавляют к входящему потоку воздух и/или технический кислород. При этом соотношение О2 и SО2 в контактном газе обычно составляет от 0,5 до 1,2, более предпочтительно от 0,7 до 0,9.

В том случае, когда трубчатый контактный аппарат подключают перед классической установкой с двойным контактом, процесс осуществляют регулировкой номинальных значений охлаждающей циркуляционной системы таким образом, что в газах, покидающих аппарат, устанавливается такая SO2-концентрация, что выполняются требования для подключенных последовательно главных контактных ступеней (SО2-концентрация составляет менее 13 объемных процентов). При этом газы предпочтительно в предварительном абсорбере согласно уровню техники, по крайней мере, частично освобождаются от триоксида серы до того, как их направят на первую главную контактную ступень для дальнейшего окисления диоксида серы. При таком осуществлении способа главные контактные ступени обычно эксплуатируют так же, как и в существующих способах. Так обычная существующая установка может быть улучшена в гибкую продукционную установку с высокой производительностью и с невысокими инвестиционными затратами.

Способ данного изобретения позволяет прямое производство олеума 35% и олеума 65% с устранением дистилляционной ступени и за счет частичной конденсации позволяет получить олеум 100%.

Опираясь на примеры вариантов исполнения и относящиеся к ним принципиальные схемы подключения, изобретение поясняется подробнее. При этом изобретение поясняется общими описаниями и/или приведенными на рисунках подробностями, которые ни в коем случае не ограничивают изобретение.

Фигуры

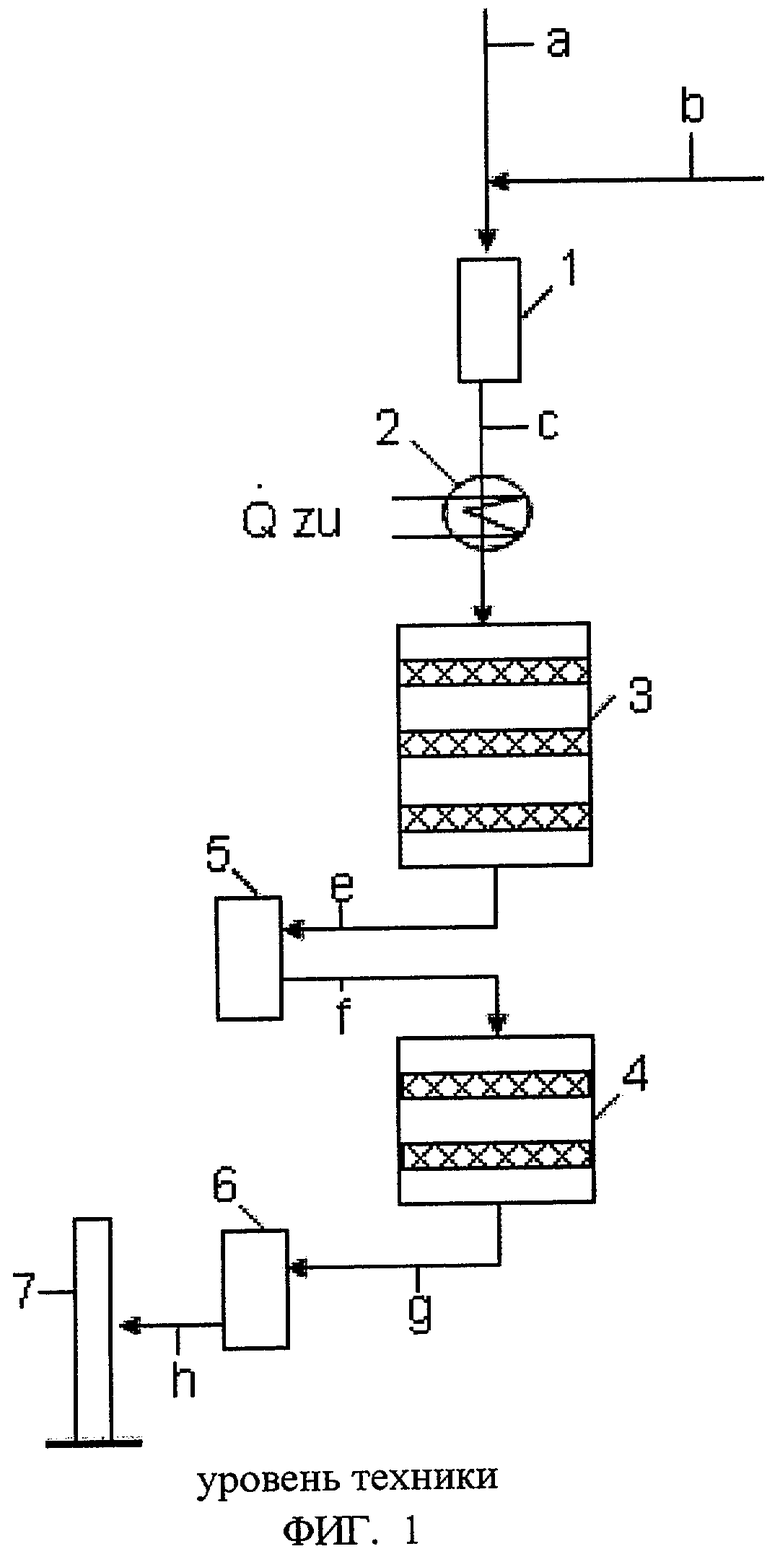

На фиг.1 показана схема способа согласно уровню техники, причем газ, содержащий от 5 до 13 объемных процентов SO2, подают на первую главную контактную ступень, промежуточную абсорбцию, вторую главную контактную ступень и на примыкающую конечную абсорбцию и выпускают через трубу для отвода газов.

На фиг.2 показана схема установки для осуществления способа согласно данному изобретению для газа, содержащего примерно 13-30 объемных процентов SO2, в результате частичного превращения в трубчатом контактном аппарате и при необходимости примыкающей предварительной абсорбции, а также примыкающее смешивание с остаточным газом с образованием объемного потока с концентрацией SO2 в смеси менее 13 объемных процентов с примыкающей переработкой остаточного газа в одной из главных контактных установок (пример 1).

На фиг.3 показана схема установки для осуществления способа согласно данному изобретению в случае газа, содержащего намного больше чем 13 объемных процентов SО2, более предпочтительно в интервале от 30 до 66 объемных процентов SО2, на трубчатом контактном аппарате, при необходимости с добавлением воздуха или кислорода и примыкающей предварительной абсорбцией, для последующей переработки остаточного газа с содержанием менее 13 объемных процентов SО2 на главной контактной установке (пример 2).

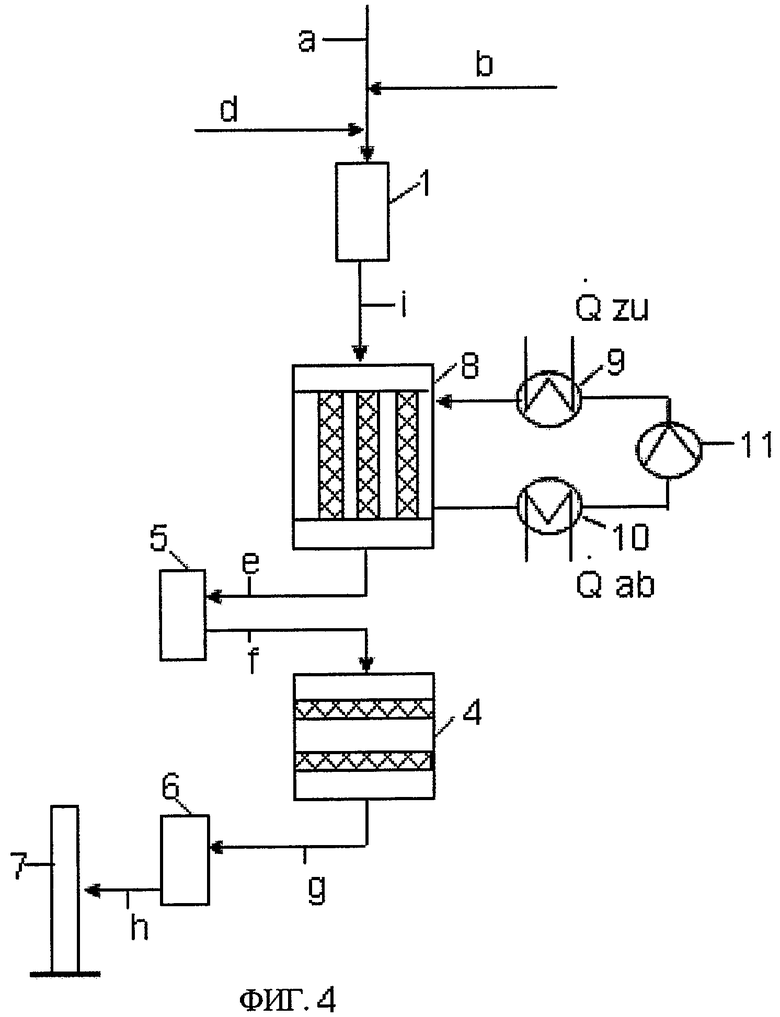

На фиг.4 показана схема установки для осуществления способа согласно данному изобретению в случае газа, содержащего 5-30 объемных процентов SO2, на трубчатом контактном аппарате, олеум/промежуточном абсорбере, главной контактной ступени и примыкающем конечном абсорбере, после которого остаточный газ выводят через трубу для отвода газов.

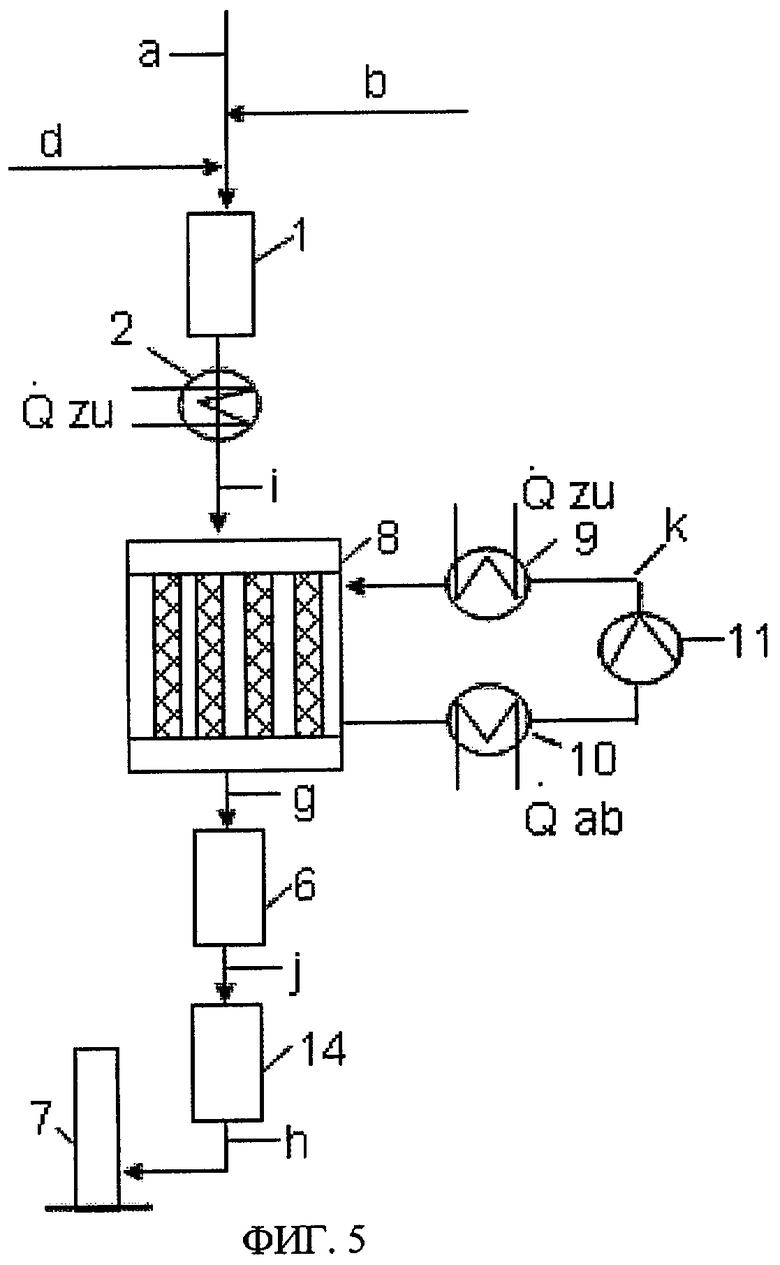

На фиг.5 показана схема установки для осуществления способа согласно данному изобретению, причем газ, содержащий менее 5 объемных процентов SO2, подают на трубчатый контактный аппарат, конечный абсорбер и окончательно очищают в примыкающем промывном устройстве, а затем выводят через трубу для отвода газов.

Список обозначений

1 - осушитель газа,

2 - предварительный нагреватель газа,

3 - первый главный контакт,

4 - второй главный контакт,

5 - олеум/промежуточный абсорбер,

6 - конечный абсорбер,

7 - труба для отвода газов,

8 - трубчатый контактный аппарат (действующий квазиизотермно - QIK),

9 - нагреватель,

10 - холодильник,

11 - воздуходувка/насос,

12 - регулировочный клапан,

13 - предварительный абсорбер,

14 - промывающее устройство для отходящих газов,

а - газопровод на входе процесса,

b - трубопровод разбавляющего воздуха,

с - газопровод к первому главному контакту,

d - трубопровод для кислорода (технического),

е - газопровод к олеум/промежуточному абсорберу,

f - газопровод ко второму главному контакту,

g - газопровод к конечному абсорберу,

h - газопровод к трубе для отвода газов,

i - газопровод к трубчатому контактному аппарату,

j - газопровод к промывающему устройству для отходящих газов,

k - циркуляционная система охлаждения/нагревания,

l - газопровод к предварительному абсорберу,

m - газопровод, ведущий из трубчатого контактного аппарата к точке смешивания,

n - байпасный газопровод к трубчатому контактному аппарату, ведущий к точке смешивания,

Q zu - подвод тепла,

Q ab - отвод тепла.

На фиг.1 приведена схема установки для получения серной кислоты согласно уровню техники, работающей по так называемому способу двойного контакта (смотри также Ullmann's Encyclopedia of Industrial Chemistry).

Эта установка состоит из осушителя газа 1, предварительного нагревателя газа 2, первого главного контакта 3, включающего до трех катализаторных решеток, олеум/промежуточного абсорбера 5, второго главного контакта 4, включающего до двух катализаторных решеток, и конечного абсорбера 6.

Отходящие газы выводятся через трубу для отвода газов 7 в окружающую среду.

Реакция SO2+1/2O2 с получением SО3 на применяемых катализаторах, обычно на основе пентоксида ванадия, содержащего или не содержащего цезий, является экзотермической, так что между отдельными катализаторными решетками установлены теплообменники (на рисунках не представлены), которые охлаждают выходящие газы процесса до соответствующей входной температуры, необходимой для следующей ступени процесса.

Выходящий газ с содержанием менее чем 13,5 объемных процентов SО2 подводят по трубопроводу а и перед входом в осушитель газа 1 разбавляют воздухом, подведенным по трубопроводу b, разбавляя относительно SО2-концентрации до значения меньше 13 объемных процентов SO2.

Высушенную газовую смесь затем подают в предварительный нагреватель газа 2, предварительно нагревают до необходимой входной температуры первой катализаторной решетки и по трубопроводу с подают на первый главный контакт 3, в котором на расположенных последовательно от одной до трех катализаторных решетках с промежуточным охлаждением протекает экзотермическая реакция окисления. Выходящий газ через трубопровод е подают на олеум/промежуточный абсорбер 5. Здесь подавляющее количество триоксида серы, образовавшегося на первом главном контакте 3, адсорбируется вместе долями воды в циркуляционной системе с перекачкой олеум/промежуточного абсорбера 5 с образованием серной кислоты. Затем газ по трубопроводу f подают во второй главный контакт 4, в котором последовательно установлены от одной до двух катализаторных решеток и где протекает дальнейшая экзотермическая реакция окисления. В заключение газ по трубопроводу g подают в конечный абсорбер 6, в котором абсорбируют последний образовавшийся триоксид серы с образованием серной кислоты.

По трубопроводу h отходящий газ подают в трубу для отвода газов 7 и затем он покидает установку. Серную кислоту, образовавшуюся в олеум/промежуточном абсорбере 5 и конечном абсорбере 6, через шлюз выводят из установки.

Примеры

Пример 1

На фиг.2 представлена в качестве первого примера схема варианта способа согласно данному изобретению, при котором с помощью байпасной системы обрабатывают частичный газовый поток исходных газов с содержанием диоксида серы более 13,5 объемных процентов. В этом варианте дополнительно к деталям установки, приведенной на фиг.1, предусмотрен делитель потока газа, расположенный за осушителем газа 1. При этом частичный газовый поток пропускают через трубчатый контактный аппарат (QIK) 8, в то время как остающийся газовый поток, устанавливаемый дроссельным клапаном 12, подводят к месту смешивания в газопроводе с перед входом в главный контакт 3 для установления значения концентрации диоксида серы менее 13 объемных процентов. Трубчатый контактный аппарат (QIK) 8 включает не напрямую действующий охлаждающий и/или нагревающий циркуляционный контур, состоящий из холодильника 10, воздуходувки или насоса 11 и/или нагревателя 9.

Исходные газы с содержанием от 13 до 30 объемных процентов SO2, предпочтительно от 15 до 25 объемных процентов SО2 подводят по трубопроводу а и перед входом в осушитель газа 1, если это необходимо, смешивают с подведенным по трубопроводу b воздухом или с техническим кислородом, подведенным по трубопроводу d, с заданным необходимым для полного окисления SО2в SО3 соотношением SO2/O2.

Высушенную газовую смесь затем подают в предварительный нагреватель газа 2, где предварительно нагревают до необходимой входной температуры первой каталитической решетки главного контакта 3 и трубчатого контактного аппарата (QIK) 8 и частичным потоком по трубопроводу i подают в трубчатый контактный аппарат (QIK) 8. Деление потока газа с помощью дроссельного клапана 12 устанавливают таким образом, что смесь газа, покидающего трубчатый контактный аппарат (QIK) 8 через трубопровод m, с газом, поступающим через байпас по трубопроводу n, в месте смешивания в трубопроводе с достигает концентрации диоксида серы менее 13 объемных процентов, прежде чем эти газы будут подведены к первой главной контактной ступени 3. Начиная с этого места, в последующих частях установки газ подвергают дальнейшему превращению, как показано на фиг.1 в соответствии с уровнем техники.

Трубчатый контактный аппарат (QIK) 8 оснащен непрямой охлаждающей 10 и/или нагревательной 11 циркуляционной системой и эксплуатируется таким образом, что на катализаторе устанавливается оптимальная температура для экзотермической реакции окисления. При использовании пентоксидванадиевого катализатора она составляет от примерно 420°С до максимально 640°С. В случае выполнения условий на входе в трубчатый контактный аппарат (QIK) 8 в трубопроводе i (объемный поток, содержание диоксида серы и температура на входе) условия в охлаждающей циркуляционной системе устанавливаются таким образом, что катализатор ни в одной из точек не превышает вредных граничных значений, равных 640°С. Предпочтительно условия подбирают таким образом, что возникающий по длине трубы температурный профиль устанавливается так, что входная температура составляет около 420°С, выходная температура составляет около 430°С и температурный максимум не превышает 580°С.

Вплоть до входной концентрации около 8 объемных процентов SO2 все количество газа поступает непосредственно в главный контакт 3, в то время как трубчатый контактный аппарат (QIK) 8 находится в теплом состоянии готовности к работе.

Тепло из охлаждающей циркуляционной системы, работающей при температуре в интервале от около 220°С до 550°С, предпочтительно в интервале от 350°С до 450°С отводится через теплообменник 10 предпочтительно в пар низкого давления для дальнейшего использования на производстве.

Нагреватель в этом варианте изобретения имеет то преимущество, что в пусковом и переходном рабочем состояниях с концентрациями диоксида серы менее 5 объемных процентов при исключительно байпасной эксплуатации с поддержанием температуры катализатора около 450°С достигается превращение, отчетливо превышающее 92%, и тем самым для этих условий производства при очень малых затратах достигается существенное улучшение нагрузки для окружающей среды. Другое преимущество этого примера воплощения по сравнению с уровнем техники, приведенным на фиг.1, состоит в том, что при неизменных объемных газовых потоках может быть переработано в серную кислоту более чем на 50% большее количество диоксида серы с тем положительным следствием, что предшествующий этому главный процесс (например, получение металла) можно увеличить по мощности более чем на 50%, сохраняя существующие установки. Одновременно можно для пускового и переходного рабочих состояний добиться существенного уменьшения нагрузки на окружающую среду. Расходы на дооснашение согласно данному изобретению включают только установку трубчатого контактного аппарата (QIK) 8, включая непрямой циркуляционный контур для охлаждения. Затраты на это отчетливо ниже сравнимых расходов на новую установку со сравнимой мощностью согласно уровню техники. Другое преимущество состоит в снижении производственных расходов за счет получения большего количества произведенной серной кислоты и получения возвращаемой в производство термической энергии. В случае проектов дооснащения еще одно преимущество представляет собой установка байпаса. Данная установка может в любое время далее эксплуатироваться автаркически, и время монтажа (переключения) ограничено несколькими днями.

Пример 2

На фиг.3 в отличие от представленной на фиг.2 схемы установки для способа согласно данному изобретению показано последовательное подключение трубчатого контактного аппарата (QIK) 8 в ряд. Она дополнительно включает предварительный абсорбер 13. Газ из осушителя газа 1 после предварительного нагрева в предварительном нагревателе газа 2 полностью подается в трубчатый контактный аппарат (QIK) 8. В дроссельном клапане 12 и байпасном трубопроводе нет необходимости и их нет. Этот вариант изобретения имеет свои преимущества для исходных газов с очень высокими входными концентрациями SО2 в интервале от 13 до 66 объемных процентов SО2. Триоксид серы, образующийся в трубчатом контактном аппарате (QIK) 8, вместе с долями воды адсорбируется с образованием серной кислоты в перекачивающей циркуляционной системе предварительного абсорбера 13. Затем газ через трубопровод с направляют в первый главный контакт 3.

Для очень высоких входных концентраций диоксида серы следует в случае ведения процесса согласно схеме на фиг.1 добавлять технический кислород. Для проведения процесса после трубчатого контактного аппарата (QIK) 8 устанавливают измеритель содержания диоксида серы, с помощью которого таким образом устанавливают необходимые значения температуры в охлаждающей циркуляционной системе трубчатого контактного аппарата, что протекание реакции гарантирует на выходе этого аппарата концентрацию диоксида серы от 5 объемных процентов до 13,5 объемных процентов, предпочтительно от 8 объемных процентов до 12 объемных процентов.

Преимущества этого варианта исполнения, в частности, состоят не только исключительно для существующих установок в уменьшении производственных расходов в результате повышения производительности (мощности) подключенной перед ней производственной установки при низких производственных расходах и производстве больших количеств серной кислоты и пара низкого давления. Дополнительно этот вариант исполнения в связи с высокой концентрацией SО3 на выходе трубчатого контактного аппарата (QIK) 8 у входа в предварительный абсорбер 13 создает возможность прямого получения олеума с высоким содержанием (более 35%) свободного SО3. Такое возможно на установках согласно уровню техники только при наличии дорогостоящих дополнительных установок.

Пример 3

На фиг.4 показано, в отличии от установки, описанной в примере варианта исполнения 2 (фиг.3) способа согласно данному изобретению, последовательное подключение трубчатого контактного аппарата (QIK) 8 без предварительного абсорбера 13 и первого главного контакта 3. Газ из осушителя газа 1 после предварительного нагревания через предварительный нагреватель газа 2 (не показан на фиг.4) полностью подают в трубчатый контактный аппарат (QIK) 8. Затем газ отводят через газопровод е к олеум/промежуточному абсорберу 5. Регулирование концентрации диоксида серы после трубчатого контактного аппарата (QIK) 8 осуществляют так, как описано для примера исполнения, приведенного на фиг.3.

Этот вариант исполнения имеет свои преимущества для исходных газов с концентрацией диоксида серы в интервале от 5 до 30 объемных процентов. Преимущества этого варианта исполнения состоят в большой гибкости в отношении исходной концентрации диоксида серы и специфически низких производственных расходах при высоких исходных концентрациях диоксида серы, связанных с относительно низкими инвестиционными расходами, производство большого количества серной кислоты и большое количество термической энергии, которая может быть опять использована (например, пар низкого давления).

Пример 4

На фиг.5 показано, в отличии от установки, описанной в примере варианта исполнения 3 (фиг.4) способа согласно данному изобретению, последовательное подключение трубчатого контактного аппарата (QIK) 8 без олеум/предварительного абсорбера 5 и второго главного контакта 4. Газ из осушителя газа 1 после предварительного нагревания через предварительный нагреватель газа 2 полностью подают в трубчатый контактный аппарат (QIK) 8. После этого газ отводят через газопровод е к конечному абсорберу 6. Затем по трубопроводу j газ поступает на конечную очистку в установку промывки газа 14, прежде чем он через трубопровод h и трубу для отвода газов 7 будет выпущен в окружающую среду.

Этот вариант исполнения имеет свои преимущества для исходных газов с концентрацией диоксида серы менее 5 объемных процентов. Преимущество этого варианта исполнения состоит в том, что с помощью способа согласно данному изобретению становится возможным и для газов с низкими концентрациями диоксида серы осуществлять окисление в триоксид серы при применении, например, обычных пентоксидванадиевых катализаторов, содержащих или не содержащих цезия, с высокой степенью превращения (более 90%), при одновременно большой гибкости в отношении исходной концентрации диоксида серы. От не подвергшейся превращению доли диоксида серы избавляются конечной промывкой, например, каталитически на мокром активном угле или другими используемыми способами, до достижения требуемых законом предельных значений эмиссии.

Моделирование

С помощью математического моделирования на модели, отражающей отдельную трубку трубчатого контактного аппарата с квазиизотермическим ведением процесса согласно данному изобретению, показано, что для необходимых интервалов содержания диоксида серы от 0,1 до 66 объемных процентов с помощью трубчатого контактного аппарата согласно данному изобретению в пределах температур, необходимых для ведения процесса, неожиданно оказалось, что могут быть достигнуты желательные превращения выше 85%, предпочтительно более 92%.

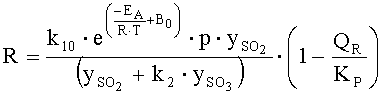

Реакция превращения диоксида серы в триоксид серы на V2O5-катализаторе при этом описывается следующим упрощенным кинетическим уравнением:

При этом QR означает реакционный коэффициент и Кр означает константу равновесия. Это уравнение описано, например, в следующем литературном источнике („Rate Equations of Solie-Catalyzed Reactions", Edt. Reiji Mezaki, Hakuai Inoue, University Tokyo Press, 1990, стр.1-11). При этом приняты следующие значения для отдельных констант ЕA=92084 Дж/моль, В0=15,1 Дж/моль и k2=0,8.

В качестве катализатора используют V2O5-катализатор на носителе SiO2 фирмы BASF типа 04-110. Для этого катализатора определено значение k10=1,3E-5 моль/г-катализатора при s бар.

Отдельная трубка имеет внутренний диаметр 60,9 мм и длину 4 м. Она заполнена V2O5-катализатором, смешанным с инертным материалом-носителем катализатора, в качестве инертного материала.

Моделирование 1

В случае первого моделирования отдельную трубку заполняют смесью инертного материала и катализатора в отношении 72,5: 27,5 (м3:м3). Наружную трубку охлаждают воздухом, температура на входе составляет 410°С и температура на выходе составляет 435°С. Поступающий газ, состоящий из диоксида серы, вместе с кислородом, азотом и диоксидом углерода, устремляется потоком под давлением 1,4 бар в отдельную трубку, удельные массовые потоки составляют при этом 2,09 г CO2/с/кг катализатора, 1,06 г СO2/с/кг катализатора, 0,31 г SО2/с/кг катализатора (4 объемных процента) и 0,15 г О2/с/кг катализатора. Температура газа на входе составляет 420°С, температура газа на выходе составляет 436°С и максимальная температура составляет 469°С. Превращение диоксида серы в триоксид серы на выходе из трубки составляет 99,7%.

Моделирование 1a

При дальнейшем первом моделировании отдельную трубку заполняют смесью инертного материала и катализатора в отношении 82:18 (м3:м3). Наружную трубку охлаждают воздухом, температура на входе составляет 450°С. Поступающий газ, состоящий из диоксида серы вместе с кислородом, азотом и диоксидом углерода, устремляется потоком под давлением 1,2 бар в отдельную трубку, удельные массовые потоки составляют при этом 2,10 г N2/с/кг катализатора, 1,40 г СО2/с/кг катализатора, 1,12 г SО2/с/кг катализатора (12 объемных процентов) и 0,74 г О2/с/кг катализатора. Температура газа на входе составляет 380°С, температура газа на выходе составляет 480°С и максимальная температура составляет 498°С. Превращение диоксида серы в триоксид серы на выходе из трубки составляет 90%.

Моделирование 2

При втором моделирование отдельную трубку заполняют смесью инертного материала и катализатора в отношении 72,5:27,5 (м3:м3). Наружную трубку охлаждают воздухом, температура на входе составляет 380°С и температура на выходе составляет 478°С. Диоксид серы поступает потоком вместе с кислородом, азотом и диоксидом углерода под давлением 1,4 бар в отдельную трубку, удельные массовые потоки составляют при этом 1,02 г N2/с/кг катализатора, 0,85 г СО2/с/кг катализатора, 1,24 г SО2/с/кг катализатора (20 объемных процентов) и 0,50 г O2/с/кг катализатора. Температура газа на входе составляет 400°С, температура газа на выходе составляет 488°С и максимальная температура составляет 575°С. Превращение диоксида серы в триоксид серы на выходе из трубки согласно расчету составляет 98,6%.

Моделирование 2а

При дальнейшем втором моделировании отдельную трубку заполняют смесью инертного материала и катализатора в отношении 64,5:35,5 (м3:м3). Наружную трубку охлаждают воздухом, температура на входе составляет 440°С. Диоксид серы поступает потоком вместе с кислородом, азотом и диоксидом углерода, устремляется потоком под давлением 1,30 бар в отдельную трубку, удельные массовые потоки составляют при этом 1,82 г N2/с/кг катализатора, 1,51 г СO2/с/кг катализатора, 1,87 г SO2/с/кг катализатора (18 объемных процентов) и 1,05 г О2/с/кг катализатора. Температура газа на входе составляет 410°С, температура газа на выходе составляет 545°С и максимальная температура составляет 554°С. Превращение диоксида серы в триоксид серы на выходе из трубки согласно расчету составляет 92%.

Моделирование 3

Отдельную трубку заполняют смесью инертного материала и катализатора в отношении 60:40 (м3:м3). Наружную трубку охлаждают воздухом (температура на входе составляет 350°С и температура на выходе составляет 428°С). Диоксид серы поступает потоком вместе с кислородом и азотом под давлением 1,4 бар в отдельную трубку, удельные массовые потоки составляют при этом 0,26 г N2/с/кг катализатора, 1,71 г SO2/с/кг катализатора (50 объемных процентов) и 0,51 г O2/с/кг катализатора. Температура газа на входе составляет 400°С, температура газа на выходе составляет 442°С и максимальная температура составляет 575°С. Превращение диоксида серы в триоксид серы на выходе из трубки согласно расчету составляет 93,0%.

Моделирование 3а

Отдельную трубку заполняют смесью инертного материала и катализатора в отношении 50:50 (м3:м3). Наружную трубку охлаждают воздухом (температура на входе составляет 430°С).

Диоксид серы поступает потоком вместе с кислородом и азотом под давлением 1,3 бара в отдельную трубку, удельные массовые потоки составляют при этом 1,44 г N2/с/кг катализатора, 1,81 г SO2/с/кг катализатора (25 объемных процентов) и 0,94 г O2/с/кг катализатора. Температура газа на входе составляет 380°С, температура газа на выходе составляет 555°С и максимальная температура составляет 557°С. Превращение диоксида серы в триоксид серы на выходе из трубки согласно расчету составляет 82%.

Моделирование 4

Отдельную трубку заполняют смесью инертного материала и катализатора в отношении 50:50 (м3:м3). Наружную трубку охлаждают воздухом (температура на входе составляет 425°С). Диоксид серы поступает потоком вместе с кислородом и азотом под давлением 1,38 бара в отдельную трубку, удельные массовые потоки составляют при этом 2,02 г N2/с/кг катализатора, 1,62 г SО2/с/кг катализатора (20 объемных процентов) и 0,94 г О2/с/кг катализатора. Температура газа на входе составляет 380°С, температура газа на выходе составляет 551°С и максимальная температура составляет 555°С. Превращение диоксида серы в триоксид серы на выходе из трубки согласно расчету составляет 87%.

Моделирование 5

Краевые условия соответствовали вплоть до температуры на входе охлаждающего воздуха условиям моделирования 4. В том случае, когда устанавливают температуру на входе охлаждающего воздуха 330°С, то получают неожиданно расчетную концентрацию SO2 на выходе 10%. Это последнее моделирование показывает, что концентрацию на выходе можно контролировать, задавая параметры способа.

Важным результатом численного моделирования является установление конструкционных характеристик трубчатого контактного аппарата, к ним относятся диаметр трубок, длина трубок, К-величина (зазор между внутренней и внешней трубками), конструкция трубка в трубке как прямоточный холодильник (охладитель).

Пилотные опыты

Изобретение дополнительно описывается, опираясь на результаты проведенных пилотных опытов с отдельной реакционной трубкой с байпасным соединением согласно фиг.2 на существующей установке по получению серной кислоты при реальных условиях. При этом приводятся результаты для 4 рядов испытаний, которые, однако, ни в коем случае не являются ограничением способа согласно данному изобретению.

Для этого был создан единичный трубчатый реактор, который по своим размерам и способу эксплуатации соответствует отдельной трубке промышленного аппарата, включающего вплоть до нескольких тысяч трубок.

Преимущество такого образа действий состоит в минимизации соизмеримости рисков при переносе результатов на промышленные масштабы.

Ядром пилотной установки являлся единичный трубчатый реактор с собственным кожухом с входными отверстиями для впуска и выпуска охлаждающего воздуха и выполненную в виде трубки охлаждаемую реакционную зону в трубчатой конструкции. Центральная внутренняя реакционная трубка (da=63,5×2,6 мм) была на более чем 4 м высоты заполнена засыпкой катализатора. Здесь происходит реакция SO2, содержащегося в процессном газе, с высвобождением тепла с образованием определенной доли SО3. По всей длине реакционного пространства проводилось охлаждение реактора прямоточным потоком воздуха через зазор между трубами в трубчатой конструкции. На стороне входа подачи газа при потребности можно добавлять подачу SО2 и кислорода. Температура газа на входе регулировалась.

Подводимый газ и охлаждающий воздух регулируемы как по количеству, так и по температуре на входе. Проводились соответствующие анализы газа, измерения температуры и давления и документировались центральной системой по регистрации измеренных величин.

В пилотных опытах исследуют следующие параметры процесса:

исходная концентрация SО2на входе от 10 до 25%,

объемные газовые потоки от 3 до 14 Нм3/час,

температура газа на входе 360-450°С,

температура охлаждающего воздуха на входе 350-450°С,

соотношение O2/SO2 от 0,8 до 1,2,

доля катализатора в насыпном слое 18-50%.

На реакционной трубке длиной 4 м установлено 4 датчика температуры, расстояние между которыми составляет 1 м. Действительно достигнутый максимум температуры между двумя точкам измерения лежал примерно на 50°С выше.

Как видно из таблицы 1, в результате практического применения способа согласно данному изобретению удалось показать, что по сравнению с уровнем техники можно отчетливо больше производить серной кислоты, при относительно более высоких исходных концентрация SO2, более высоком превращении SО3 на одной стадии и хорошей регулируемости установки. Максимально допустимая температура катализатора надежно устанавливается во всех случаях в результате задания охлаждающей мощности и исходной температуры охлаждающего воздуха. Результаты моделирования подтверждены с достаточной достоверностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ДИОКСИДА СЕРЫ И СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2826252C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ | 1991 |

|

RU2036132C1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2216400C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРНОЙ КИСЛОТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530077C2 |

| СПОСОБ ПАРАЛЛЕЛЬНОГО ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ И ЕГО ПРИМЕНЕНИЕ В ПРОИЗВОДСТВЕ ТЕТРАБРОМФТАЛЕВОГО АНГИДРИДА | 2004 |

|

RU2351536C2 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРИРОВАННОГО СЕРНИСТОГО ГАЗА | 1999 |

|

RU2174945C2 |

| Способ получения серной кислоты | 2018 |

|

RU2697563C1 |

| ИЗВЛЕЧЕНИЕ ТЕПЛОТЫ АБСОРБЦИИ ТРИОКСИДА СЕРЫ | 2014 |

|

RU2672113C2 |

| РЕГЕНЕРАТИВНОЕ ИЗВЛЕЧЕНИЕ ДИОКСИДА СЕРЫ ИЗ ГАЗООБРАЗНЫХ ВЫБРОСОВ | 2011 |

|

RU2583024C2 |

| СПОСОБ ДЕСУЛЬФУРИЗАЦИИ ГАЗОВ | 2000 |

|

RU2241527C2 |

Изобретение относится к устройству для непрерывного каталитического полного или частичного окисления исходного газа, содержащего диоксид серы и кислород. Устройство включает, по меньшей мере, один трубчатый контактный аппарат, за которым подключены одна или несколько контактных ступеней и один или несколько абсорберов. Трубчатый контактный аппарат представляет собой стоящий теплообменник из нескольких трубок с двойной рубашкой, имеющих внутреннюю и внешнюю трубки. Внутренние трубки наполнены катализатором, а промежуточное пространство между внутренней и наружными трубками предназначено для передачи тепла вокруг внутренней трубки посредством среды, направляемой прямотоком. Техническим результатом изобретения является повышение эффективности окисления исходного газа, содержащего диоксид серы и кислород. 6 з.п. ф-лы, 5 ил., 1 табл., 4 пр.

1. Устройство для непрерывного каталитического полного или частичного окисления исходного газа, содержащего диоксид серы и кислород, включающее, по меньшей мере, один трубчатый контактный аппарат, за которым подключены одна или несколько контактных ступеней и один или несколько абсорберов, причем трубчатый контактный аппарат представляет собой стоящий теплообменник из нескольких трубок с двойной рубашкой, имеющих внутреннюю и внешнюю трубки, причем внутренние трубки наполнены катализатором, а промежуточное пространство между внутренней и наружными трубками предназначено для передачи тепла вокруг внутренней трубки посредством среды, направляемой прямотоком.

2. Устройство по п.1, отличающееся тем, что внутренние трубки имеют номинальный диаметр от 25 мм до 150 мм при длине трубок от 1 м до 12 м.

3. Устройство по п.1, отличающееся тем, что катализатор для оптимизации отвода энергии смешан с инертным материалом.

4. Устройство по п.1, отличающееся тем, что промежуточное пространство между внутренней и наружной трубками предназначено для передачи тепла вокруг внутренней трубки посредством, например, воздуха в качестве среды, и что конструкция с двойной рубашкой обеспечивает возможность достижения коэффициента теплопередачи между внутренней трубкой и средой, составляющего от 20 до 80 Вт/м2К.

5. Устройство по п.1, отличающееся тем, что за трубчатым контактным аппаратом подключены:

при необходимости, предварительный абсорбер и конечный абсорбер,

контактные ступени с одним или несколькими олеум/промежуточными абсорберами,

при необходимости, установка для очистки отходящих газов.

6. Устройство по п.1, отличающееся тем, что оно подключено байпасом, по меньшей мере, перед одним главным контактом и предусмотрен дроссельный клапан для разделения исходного газа на два частичных потока, один из которых пропускают через устройство, и затем вновь может быть объединен с другим частичным потоком в главный поток и главный поток может быть подведен к главному контакту.

7. Устройство по одному из пп.1-6, отличающееся тем, что трубчатый контактный аппарат включает, по меньшей мере, 100 трубок, предпочтительно несколько тысяч трубок.

| Трехфазная электрическая сеть | 1987 |

|

SU1504725A1 |

| Быстроразъемное соединение трубопроводов | 1978 |

|

SU715886A1 |

| EP 0572053 A1, 01.12.1993 | |||

| DE 19531630 A1, 14.03.1996 | |||

| Контактный аппарат для окисления двуокиси серы | 1982 |

|

SU1011229A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКОЙ ГАЗОФАЗНОЙ РЕАКЦИИ И СПОСОБ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКОЙ ГАЗОФАЗНОЙ РЕАКЦИИ | 1991 |

|

RU2031702C1 |

Авторы

Даты

2012-07-20—Публикация

2007-10-13—Подача