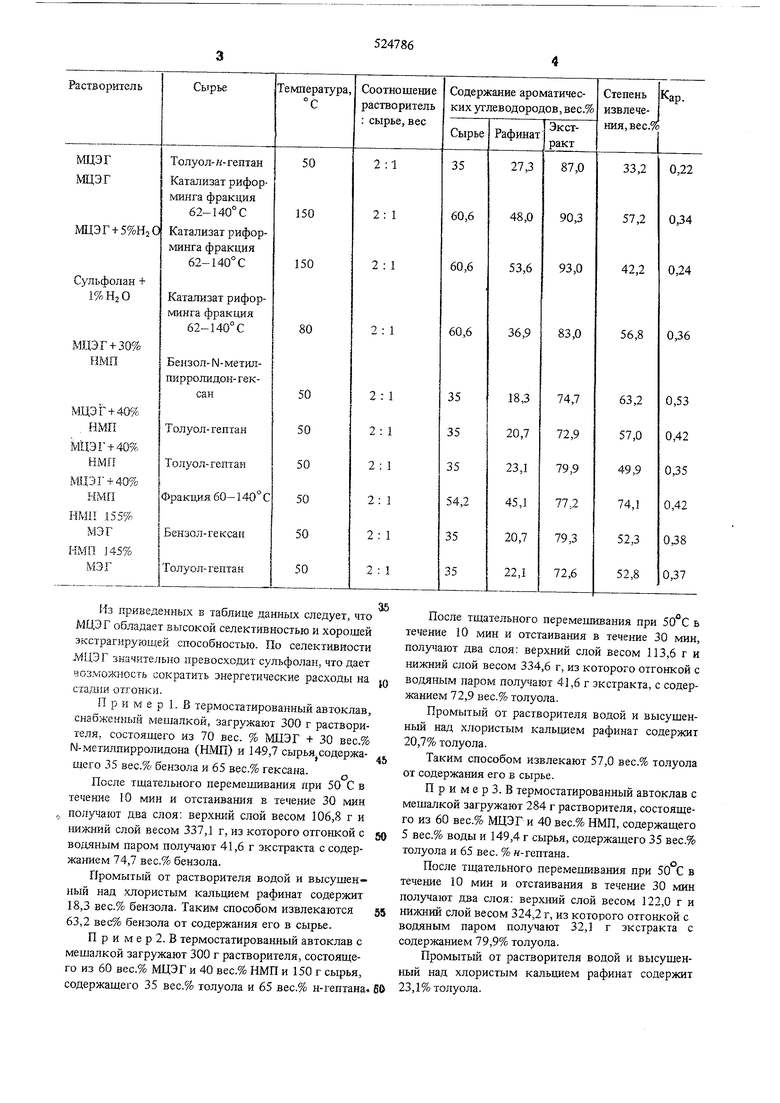

из приведенных Е таблице данных следует, что /у|ЦЭ Г обладает высокой селективностью и хорошей экстрагирующей способностью. По селективности чМЦЭГ значительно превосходит сульфолан. что дает йозможность сократить энергетические расходы на С1а,щш отгонки.

Пример 1. В термостатированный автоклав, снабженный мешалкой, загружают 300 г растворителя, состоящего из 70 вес. % МЛЭГ + 30 вес.% N-метилпирролидона (НМП) и 149,7 сырья,содержа

щего 35 вес.% бензола и 65 вес.% гексана.

После тщательного перемешивания при 50 С в течение 10 мин и отстаивания в течение 30 мин получают два слоя: верхний слой весом 106,8 г и ьшжний слой весом 337,1 г, из которого отгонкой с водяным паром получают 41,6 г экстракта с содержанием 74,7 вес.% бензола.

Промытый от растворителя водой и высушенный над хлористым кальцием рафинат содержит 18,3 вес.% бензола. Таким способом извлекаются 63,2 вес% бензола от содержания его в сырье.

П ри мер2.В термостатированный автоклав с мешалкой загружают 300 г растворителя, состоящего из 60 вес.% МЦЭГ и 40 вес.% НМП и 150 г сырья, содержащего 35 вес.% толуола и 65 вес.% н-гептана

После тщательного перемещивания при 50°С ь течение 10 мин и отстаива}шя в течение 30 мин, полутют два слоя: верхний слой весом 113,6 г и ни:жний слой весом 334,6 г, из которого отгонкой с водяным паром получают 41,6 г экстракта, с содержанием 72,9 вес.% толуола.

Промытый от растворителя водой и высушенный над хлорис1Ъ1М кальцием рафинат содержит 20,7% толуола.

Таким способом извлекают 57,0 вес.% толуола от содержания его в сырье.

Пример 3. В термостатированный автоклав с мешалкой загружают 284 г растворителя, состоящего из 60 вес.% МЦЭГ и 40 вес.% НМП, содержащего 5 вес.% воды и 149,4 г сырья, содержашего 35 вес.% толуола и 65 вес. % н-гептана.

После тщательного перемешивания при 50 С в течение 10 мин и отстаивания в течение 30 мин получают два слоя: верхний слой весом 122,0 г и нижний слой весом 324,2 г, из которого отгонкой с водяным паром получают 32,1 г экстракта с содержанием 79,9% толуола.

Промытый от растворителя водой и высушенный над хлористым кальцием рафинат содержит 23,1% толуола. Таким способом извлекают 47,9 вес.% толуола от содержания его в сырье. Пример 4. В термостатированный автоклав с мешалкой загружают 300 г растворителя, состоящего из 60 вес.% МЦЭГ и 40 вес.% НМЛ и 149,8 г сырья - катализата риформинга 62-140° содержащего 7,9 вес.% бензола, 22,1 вес.% толуола, 20,4 вес.% ксилолов и этилбензола, 3,8 вес.% ароматических углеводородов и 45,8 вес.% парафиновых и нафтеновых углеводородов. После тщательного перемещивания при в течение 10 мин и отстаивания в течение 30 мин получают два слоя; верхний слой рафината весом 55,3 г и нижний слой весом 386,3 г, из которого отгонкой с водяным паром выделяют 88,2 г экстракта с содержанием 77,2 вес.% ароматических углеводородов. Пример 5. В автоклав с обогревом и мешалкой загружают 150 г сырья, содержащего 35 вес% толуола и 65 вес.% н-гептана и 300 г МЦЭГ После тщательного перемешивания при 50°С в течение 10 мин и отстаивания в течение 30 мин получают два слоя: верхний слой весом 133,2 г и нижний весом 314,2 г, из которого перегонкой с водяным паром выделяют 21,4 г экстракта с содержанием 87,0 вес.% толуола. Пример 6. В автоклав с обогревом и мешалкой загружают 84,6 г катализата риформинга фракции 62-140 С, содержащего 60,6 вес.% ароматических углеводородов и 170,0 г МЦЭГ. После тщательного перемешивания при 150 С в течение 30 мин и отстаивания в течение 60 мин получают дв слоя: верхний слой весом 50,3 г и нижний слой весом 196,1 г, из которого перегонкой с водяным паром вьщеляют 31,5 г экстракта с содержанием 90,3 вес.% ароматических углеводородов. Рафинат, промытьш от растворителя водой, содержит 48,0 вес.% ароматических углеводородов. Таким, способом извлекают 57,2 вес.% ароматических углеводородов от содержания в сырье. Пример7. В автоклав с обогревом и ещалкой загружают 87,0 г катализата рифирминга ракщш 62-140 С, содержащего 60,6 вес.% аромаических углеводородов и 172,3 г МЦЭГ, содержаего 5 вес.% воды. После тщательного перемепшваия при 150°С в течение 30 мин и отстаивания в ечение 60 мин получают два слоя: верхний слой есом 61,5 г и нижний слой весом 187,9 г, из оторого с водяным паром выделяют 23,8 г экстрака с содержанием 93,0 вес.% ароматических углеодородов. Таким способом извлекают 42,2 вес.% ароматиеских углеводородов от содержания в сырье. Рафинат, промытый от растворителя водой, содержит 53,6% ароматических углеводородов. Из приведенных результатов следует, что МЦЭГ в смеси с N-метилпирродоном превосходит по экстрагирующей способности смешанный экстрагент N-метилпирролидон- моноэтиленгликоль. Степень извлечения ароматических углеводородов предлагаемым экстрагентом составляет 74,1-57,0% по сравнению со степенью извлечения по известному способу 52,4-52,8% при одинаковой селективности. Формула изобретения Способ выделения ароматических углеводородов из их смеси с неароматическими углеводородами путем жидкостной экстракции селективным растворителем, отличающийся тем, что, с целью повышения чистоты экстракта и степени извлечения ароматических углеводородов, в качестве селективного растворителя испо.чьзуют пианметиловый эфир этиленгликоля или его смесь с N-метилпирролидоном или с водой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения ароматических углеводородов из смесей с неароматическими углеводородами | 1973 |

|

SU471015A1 |

| СПОСОБ ЭКСТРАКЦИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ КАТАЛИЗАТА РИФОРМИНГА | 2012 |

|

RU2492212C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1996 |

|

RU2127718C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ИХ СМЕСИ С НЕАРОМАТИЧЕСКИМИ | 1971 |

|

SU291903A1 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими углеводородами | 1973 |

|

SU513960A1 |

| СПОСОБ ДЕАРОМАТИЗАЦИИ БЕНЗИНОВОЙ ФРАКЦИИ - СЫРЬЯ ПИРОЛИЗА | 2012 |

|

RU2501842C1 |

| Способ выделения ароматическихуглеводородов из их смесейс неароматическими углеводородами | 1974 |

|

SU509573A1 |

| Растворитель для экстракции ароматических углеводородов | 1980 |

|

SU937438A1 |

| Способ выделения @ - @ ароматических углеводородов из их смесей с неароматическими | 1981 |

|

SU1074850A1 |

| Экстрагент ароматических углеводородов | 1976 |

|

SU620470A1 |

Авторы

Даты

1976-08-15—Публикация

1973-04-05—Подача