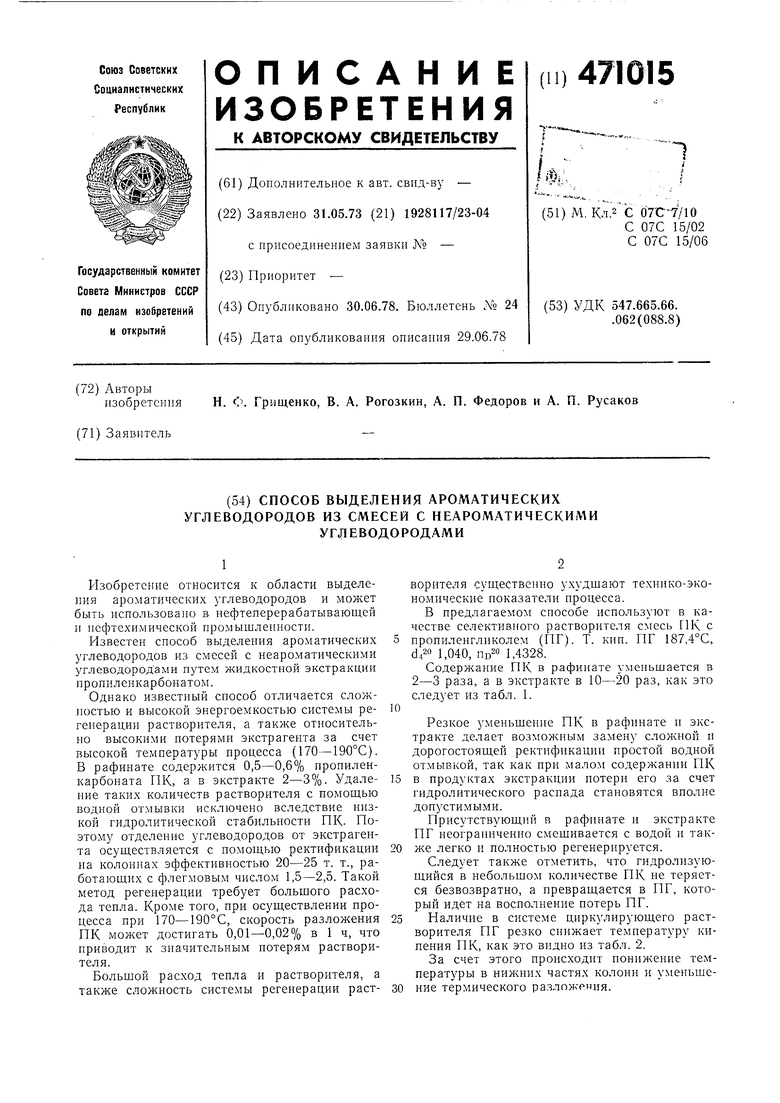

4 Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗВЛЕЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1996 |

|

RU2127718C1 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими углеводородами | 1973 |

|

SU524786A1 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1983 |

|

SU1174422A1 |

| Способ разделения многокомпонентной смеси ароматических и парафиновых углеводородов | 1974 |

|

SU612921A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ИХ СМЕСЕЙ С НЕАРОМАТИЧЕСКИМИ | 1992 |

|

RU2067571C1 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1978 |

|

SU717023A1 |

| Способ выделения ароматических углеводородов из их смесей с неароматическими | 1977 |

|

SU644763A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ИХ СМЕСИ С НЕАРОМАТИЧЕСКИМИ | 1971 |

|

SU291903A1 |

| Способ выделения ароматических углеводородов из углеводородных смесей | 1982 |

|

SU1060605A1 |

| Способ выделения ароматических углеводородов из ароматизированной фракции | 1978 |

|

SU789466A1 |

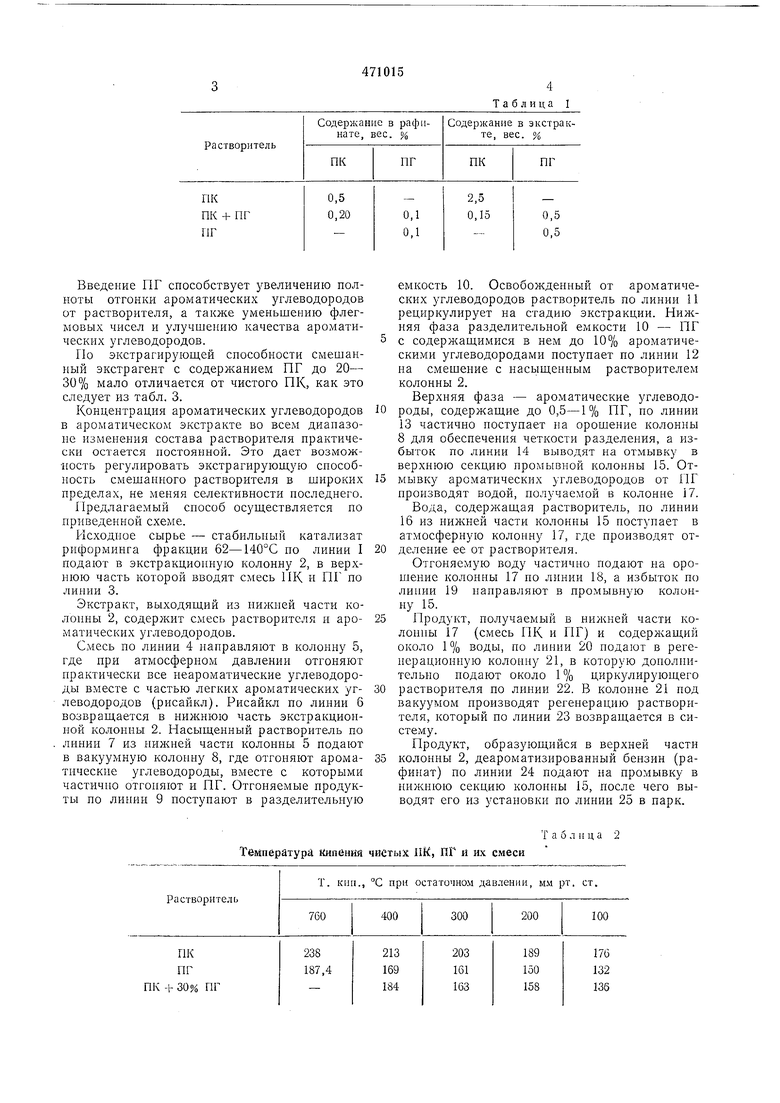

Введение ПГ способствует увеличению полноты отгонки ароматических углеводородов от растворителя, а также уменьшению флегмовых чисел и улучшению качества ароматических углеводородов.

По экстрагирующей способности смешанный экстр агент с содержанием ПГ до 20- 30% мало отличается от чистого ПК, как это следует из табл. 3.

Концентрация ароматических углеводородов в ароматическом экстракте во всем диаиазоне изменения состава растворителя практически остается постоянной. Это дает возможность регулировать экстрагирующую способность смешанного растворителя в широких пределах, не меняя селективности последнего.

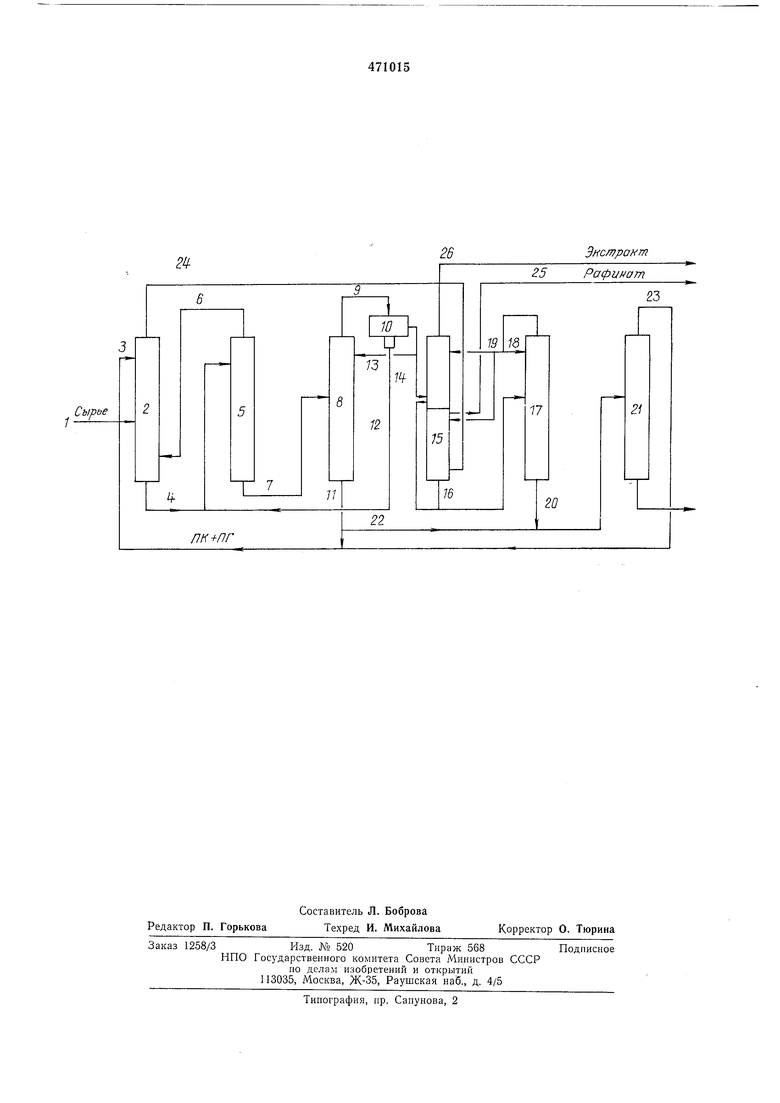

Предлагаемый сиособ осуществляется по приведенной схеме.

Исходное сырье - стабильный катализат риформинга фракции 62-140°С по линии I подают в экстракционную колонну 2, в верхнюю часть которой вводят смесь ПК и ПГ по линии 3.

Экстракт, выходящий из нижней части колонны 2, содерлсит смесь растворителя и ароматических углеводородов.

Смесь по линии 4 направляют в колонну 5, где при атмосферном давлении отгоняют ирактически все иеароматические углеводороды вместе с частью легких ароматических углеводородов (рисайкл). Рисайкл по линии 6 возвращается в нижнюю часть экстракционной колонны 2. Насыщенный растворитель по лииии 7 из иилшей части колонны 5 подают в вакуумную колонну 8, где отгоняют ароматические углеводороды, вместе с которыми частично отгоияют и ПГ. Отгоняемые продукты по линии 9 поступают в разделительную

Температура кипения чистых 1Ш, ИГ и их смеси

Т. кип., С при остаточном давлении, мм рт. ст.

емкость 10. Освобожденный от ароматических углеводородов растворитель по линии 11 рециркулирует на стадию экстракции. Нижняя фаза разделительной емкости 10 - ПГ с содержащимися в нем до 10% ароматическими углеводородами поступает по линии 12 на смешение с насыщенным растворителем колонны 2.

Верхняя фаза - ароматические углеводороды, содержащие до 0,5-1% ПГ, по линии 13 частично ноступает на орошение колонны 8 для обеспечения четкости разделения, а избыток по линии 14 выводят на отмывку в верхнюю секцию промывной колонны 15. Отмывку ароматических углеводородов от ПГ производят водой, получаемой в колонне 17.

Вода, содержащая растворитель, по линии 16 из иижней части колонны 15 ностунает в атмосферную колонну 17, где производят отделение ее от растворителя.

Отгоняемую воду частично подают на орошение колонны 17 по линии 18, а избыток по линии 19 направляют в промывную колонну 15.

Продукт, получаемый в нижней части колонны 17 (смесь ПК и ПГ) и содержащий около 1 % воды, по линии 20 подают в регенерационную колонну 21, в которую доиолнительно подают около 1 % циркулирующего растворителя по линии 22. В колоиие 21 под вакуумом ироизводят регенерацию растворителя, который по линии 23 возвращается в систему.

Продукт, образующийся в верхней части колонны 2, деароматизированный бензин (рафинат) по линии 24 подают на промывку в нижнюю секцию колонны 15, после чего выводят его из установки по линии 25 в парк.

Таблица 2

Отмытые ароматические углеводороды выводят из установки по линии 26.

Пример 1. В термостатированную колбу, снабженную мешалкой, загружают 300 г растворителя, представляющего собой смесь 90 вес. % ПК и 10 вес. % ПГ и 150 г сырья, содержащего 35 вес. % толуола и 65 вес. % гептана. После тщательного персмешиваник при 20°С в течение 10 мин и отстаивания в течение 30 мин получают 116,2 г рафината (верхний слой) и 333,8 г насыщенного растворителя (нижний слой), из которого отгонкой с водяным паром выделяют 33,8 г экстракта с содержанием 81,0 вес. % толуола.

Промытый от растворителя водой и высушенный над хлористым кальцием рафппат содержит 21,8 вес. % толуола. Извлечение толуола таким способом составляет 52,0 вес. % от потенциала.

Пример 2. В термостатированную колбу, снабженную мешалкой, загружают 300 г растворителя, представляющего собой смесь 70% ПК и 30% ПГ, и 150 г сырья, содержащего 35 вес. % бензола и 65 вес. % н-гексана. После тщательного перемешивания при 50°С в течение 10 мин и отстаивания в течение 30 мин получают 104,3 г рафината (верхний слой) и 311,5 г насыщенного растворителя (нижний слой), из которого отгонкой с водяным паром выделяют 45,5 г экстракта с содержанием 69,3 вес. % бензола.

Промытый от растворителя водой и высушенный над хлористым кальцием рафинат содержит 19,3 вес. % бензола. Извлечение

Таблица 3

бензола таким снособом составляет 62,2 вес. % от потенциала.

Пример 3. В термостатированный автоклав, снабженный мешалкой, загружают 300 г растворителя, представляющего собой смесь, состояп ую из 70 вес. % ПК и 30 вес. % ПГ и 150 г сырья катализатора риформицга, содержащего 54,2 вес. % ароматических углеводородов.

После тщательного перемешивания при 50°С в теченпе 10 мнн и отстаивания в течение 30 миц получают 52,4 г рафината (верхний слой) и 378,9 г насыщенного растворителя (нижний слой), из которого отгонкой с водяиым паром выделяют 89,5 г экстракта с содержанием 78,6 вес. % ароматических углеводородов.

Промытый от растворителя п высушенный над хлористым кальцием рафинат содержит 48,2 вес. % ароматических углеводородов.

Извлечение ароматических углеводородов таким способом составляет 74,0 вес. % от потенциала.

Формула изобретения

Способ выделения ароматических углеводородов из смесей с неароматическими углеводородами иутем жидкостной экстракции нропиленкарбонатом, отличающийся тем, что, с целью унрощения технологии процесса, снижения нотерь растворителя н уменьшения энергетических затрат, нроииленкарбонат используют в смеси с нроннленгликолем.

3f cmpoKm

26

25Рафинат

23

/б

75

Сырье

2/

77

75

76

5

Авторы

Даты

1978-06-30—Публикация

1973-05-31—Подача