(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ МЕМБРАН полимера можно наносить на подложку, уложенную на ленту или барабан перед фильерой, В качестве подложки могут быть исполь зованы сетка, тканевые материалы, картон, пористая металлокерамическая лента и др, ,Раствор полимера наносят при С, но температура может отклоняться от указанных пределов. Контакт отлитой пленки с растворителем в ванне может производиться без предварительного выпаривания раство ритепей из пленки и с предварительным испарением«В процессе коагуляции из пленки вымы ваются растворители, и она переходит из студенистой в твердую пориётую мембрану, Эту обработку производят до максимального удаления растворителя из раствора полимера. Процесс коагуляции большинства по лимеров проводят при нормальной (20-25 С температуре, но можно проводить его и npi другой температуре, лежащей ниже темпера кипения растворителей полимеров, в проме жутке между точками кипения и замерзания .растворителя в ванне. Увеличение порообразования в пленке в процессе мокрого формования из раствора полимера происходит при интенсивности ультразвука 0,8-1,6 Вт/смЧ Выше 1,6 Вт/с

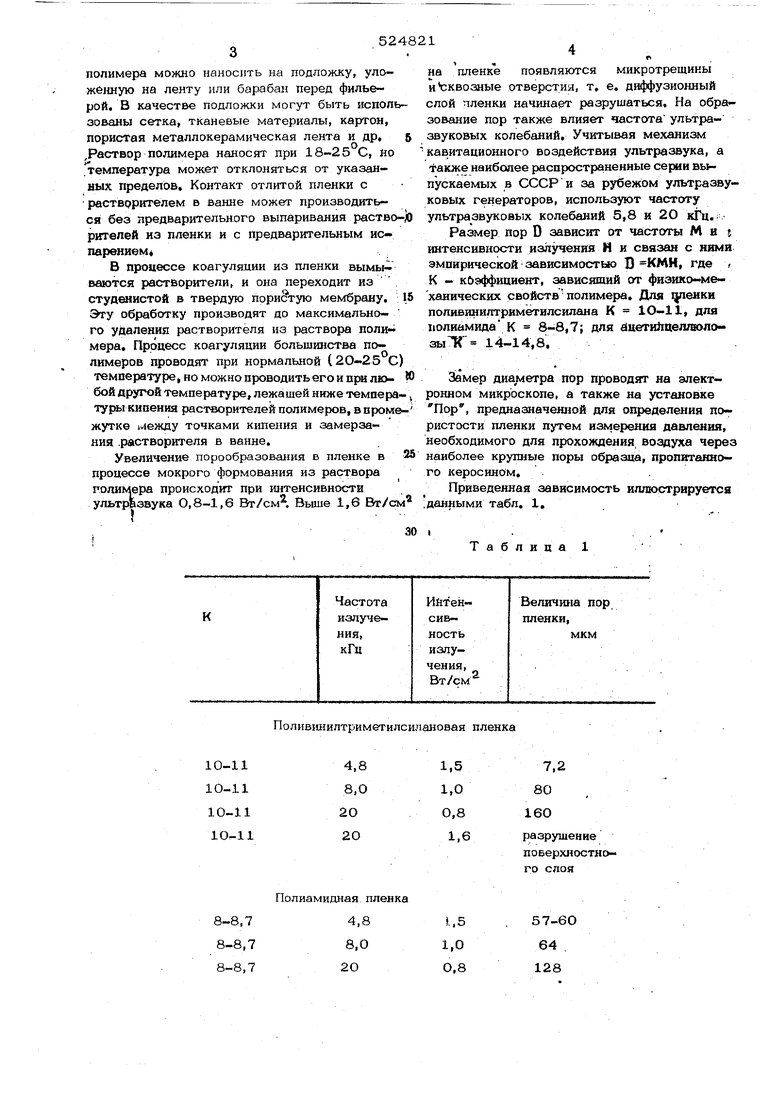

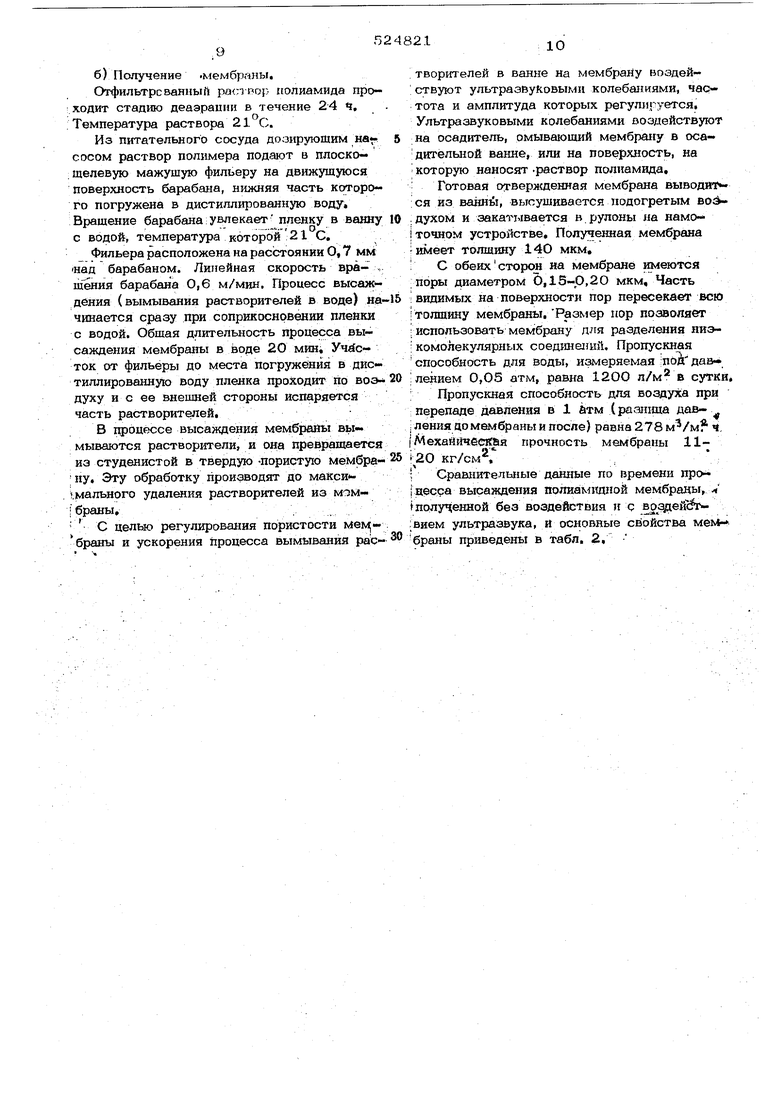

Таблица 1 на пленке появляются микротрещины и сквозные отверстия, т, е, диффузионный слой пленки начинает разрушаться. На образование пор также влияет частота ультразвуковых колебаний. Учитывая механизм кавитационного воздействия ультразвука, а также наиболее распространенные серии выпускаемых в СССР и за рубежом ультразвуковых генераторов, используют частоту ультразвуковых колебаний 5,8 и 20 кГц, Размер пор D зависит от частоты М и t интенсивности излучения Н и связан с ними эмпирической зависимостью D КМН, где i К - коэффициент, зависящий от физико-механических свойств полимера. Для |пеики поливинилтримётилсилана К 1О-11, для полиамида К 8-8,7; для Auertshnenntono зыК 14-14,8. Замер диаметра пор проводят на электронном микроскопе, а также на установке Пор, предназначенной для определения пористости пленки путем измерения давления, необходимого для прохождения, воздуха через наиболее крутшые поры образца, пропитанного керосином. Приведенная зависимость иллюстрируется Сданными табл, 1,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИКРОФИЛЬТРАЦИОННЫХ МЕМБРАН | 1999 |

|

RU2152818C1 |

| Способ получения микропористых полимерных фильтров | 1991 |

|

SU1806148A3 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОФИЛЬТРАЦИОННЫХ МЕМБРАН | 2000 |

|

RU2161530C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТЦЕЛЛЮЛОЗНЫХ МИКРОФИЛЬТРОВ | 1993 |

|

RU2056916C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУПРОНИЦАЕМОЙ АЦЕТАТЦЕЛЛЮЛОЗНОЙ МЕМБРАНЫ | 2005 |

|

RU2296611C2 |

| Устройство для изготовления полупроницаемых мембран | 1977 |

|

SU701823A1 |

| Способ изготовления пористой мембраны | 1973 |

|

SU503485A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 2011 |

|

RU2504561C2 |

| Способ получения полимерной мембраны | 1990 |

|

SU1808346A1 |

| ПЛЕНКА НА ПОЛИМЕРНОЙ ОСНОВЕ, СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ И ЕЕ ПРИМЕНЕНИЕ | 2020 |

|

RU2827162C1 |

Полив1шилтриметилсилановая пленка 20 20

Полиамидная пленка 8-8,74,8

8-8,78,0

8-8,720

4,8

7,2 8,0 80 160

разрушение поверхностного слоя

57-60 64 128

Ацетилцеллюлозная 14-14,84,8

14-14,88,0

14-14,820

14-14,88,0

Примечание. Толщина пленок 200 мкм.

лыъ Обычно | овышение температуры не привводит к ускореяию npoifecca коагуляции. Для Iянтенсификации массопередачи и ус1|орения fi ouecca коагуляции на пленку воэдействуют (ультразвуковыми колебаниями. С целью регулирования размера пор, се- лективности и газопроницаемости изменяют интенсивность и частоту ультразвуковых колебаний. Источник ультразвуковых колебаНИИ может воздействовать на пленку через поверхность, на которую наносят раствор по :ЛИмера, через осадитель, омывающий мембрану в осадителыюй ванне, и одновременно через поверхност , и осадитель. Готовая мембрана выводится из BaHHbr, : высушивается подогретым воздухом и наматывается на бобину намоточного устройства Пример 1. Способ получения пори тых мемСраН из раствора поливинилтриметил силана, а) Получение поливинилтриметилсилана, Винилтриметилсилан дистиллируют при комнатной температуре ( 20-25°С) под давлением 1О мм рт. ст., дистиллят собираю в охлажденную жидким азотом ампулу. Затем в ампулу вводят раствор катализатора, запаивают и проводят полимеризацию при 1Гомнатной температуре дальнейщим повышением температуры до 35°С, В качестве катализатора берут бутиллитий, растворенный в циклогексане. Количество использованного мономера 140О г. Концентрация мономера в реакционной среде 7 моль/л.; Концентрация катализатора в реакционной среде 0,93 х 1О моль/л,

6

Продолжение табл. 1

101 112 224

разрушение .поверхностного слоя

20 Длительность полимеризации 510 ч. Собранный полимер { 1О7О г) имеет характеристическую вязкость порядка 2 Юг/см в .циклогексане при 25°С, б) Получение мембраны, i 115 г полученного полимера растворяют путем взбалтывания при 21°С в смеси, со(держ;ащей 550 г монохлорбензола и 24О г ; изобутанола. После полного растворения взбалтывание прекращают и оставляют раствор в состоянии покоя в течение 1 ч для дегазации расJTBopa, Отфильтрованный раствор полиВ1Шилтри- ; метилсилана из питательного сосуда подают i дозирующим иасоеом через вертикальную : фильеру на вращающийся барабан, нижняя : часть которого погружена в ванну с метиловым спиртом. Фильера расположена ria расстоянии 0,4 мм над барабаном,-Окруж|ная CKojpocTb барабана 1 м/мин. Коагуляция рас-рвора начинается сразу при выходе из i фильеры благодаря рампе, позволяющей поливать раствор метанолом. Вращение бара;бана увлекает затем пленку в ванну с метанолом, температура которого 21 С. Для ускорения процесса коагуляции воздействуют улъ тразвуковыми колебаниями на осадитель, омываюишй мембрану в осадительной ванне. Излучатель ультразвуковых колебаний |вмонтирован в стенку ванны. Параметры (интенсивность и частота) фиксированы на вторичных приборах, уста- новленных на широколиапазонлом ультразвуковом генераторе. Общая длнтг-льность абработки .мeмбIинf l в влнне ЗО с. Готовая

ртвержденная мембрана выводится из валны, высушивается горячим воздухом и нам тывается в рулоны на намоточном устройстве.

Полученная мембрана толщиной 20О мкм ; имеет поры диаметром 8x10 мкм (при час-: 5 оте8 кГц и интеисивности излучения 1 Вт/см). | Наличие на пленке сквоаных пор до- I называет то, что мембрана не проявляет никакой- избирательности по отношению к га- зам, выбранным из груттпъ ; кислороД| азот, j ю водород, углекислый газ.

Пропускная способность для воды, изме ; ренная под давлением 0,05 атм, равна;

38OQ . Пропускная способность для i воздуха при перепаде давления в 1 атм j 15 ( paаница давления до мембраны и после) ; раЕна 72О .

Получение мембран и способ регупиро-i вания размера пор для полиамида и ацетил- j целлюлозы аналогичны предыдущему йО

Прим е р 2. Способ получения асим-i метричных мембран из-раствора поливинил- т|р иметилсилаяа.

Отфильтрованный раствор попивинилтри- ; меТилсилана, приготовлензяый по техНсмюгйи 25 примера 1, из шигательного- сосуда подают дозирующим насосом через вертякальную фильеру на вращающийся барабан, нижняя часть kpTOppro погружена в ванну с осадителем - метзадовым спиртом, .Скорость вра- 30 шерия барабана 0,6 м/мин.

Фильера расположена на расстоянии O 4 мм под барабаном. Участок от фильеры до места погружения в метиловый спирт плен- ч 35 ка рроходйт на воздухе при 23 С и с ее внешней стороны испаряется часть раство ригелей; При этом на поверхности пленки расэ-feqpa получается плотный отвержденный слой, рбладаюшйй большой избирательностью 40 относятельяо таких газрэ, как кислород, азот)| гелий углевдюлый газ,

Процесс Коагуляции мембраны начинается сразу йри соарикрсновении пленки с оса- дитепем jttnH ускореиия процесса формования 45 мембраны воздействуют ультразвуковыми .колебаниями на поверхность барабана и осадит ель, омывающий мембрану

Время обработки мембраны в ванне 45 с. Готовая отвержденнаа мембрана вывод ятся SO из ванны, высушивается подогретым воздухом и закатывается в рулоны на намоточном устройстве. Общая толщ1ша мембраны 180 мкм. Объем пористости 67% от общего объема мембраны,65

В отличие от мембран описанных в примере 1, ползгченные мембраны обладают большой избирательностью относительно таких газов, как кислород, азот, углекислый газ, гелий.

П р к мер 3, Способ получения плоских м,эмбрал из растворя ацетилиеллюлозьи

а) Получение пленкообразующего раствора.

Процесс приготовления из ацетилцеллюлозы включает смешение компонентов, очистку от механических примесей (фильтрование деаэрацию, В состав пленкообразующего раствора входит (вес, %) 25 ацетилцеллюлозы с молекулярным весом 40000, ЗО формамида, 45 ацетона. Все перечисле.нные компоненты перемещивают в течение 2О-30 мин.б) Получение мембраны,

ОтфильтрОвшшьШ раствор ацетилцеллюлозы подают дозирующим насосом через вер- тикальную фильеру на вращающийся барабан Ниасняя часть которого погружена в воду. Температура поливочного раствора 20, температура воды 2 С, Выдержка в воде 20 мин. Процесс коагуляции мембраны начинается сразу при соприкосновении пленки с осадйтелём (.вода), Для регулирования процесса формования мембраны воздействуют ультразвуковыми колебаниями на поверхностьбарабана и осадитель. Скорость вращения ба- рабана 0,8 м/мин, готовая отвержденная мембрана выводится из ванны с ,JC caдитeлeм в ванну термофиксации. Термообработка црЫ водятся при 65°С в течение 10 мин. Плоские мембраны из раствора ацетилцеллюпозы испытывали в специальных ячейках при давлении 100 кгс/см раствором NaCfc концеятрацйей 20 г/л,

,-..; у..

Испытания показали, чТо мембрана HMIS ет следующие показатели:

Водопроницаемость л/м-ч70

Солеаадержание, %92,46

Напряжение при разрыве

(вдоль), кгс94,6

Термическая обработка полупроницаемых мембран из ацетилцеллюлозы, предназначенных для обратного осмоса, является завершающей технологической стадией.

При м е р 4, Способ получения пористых мембран из раствора полиамида,

а) Получение пленкообразующего раств

;ра, ,, . . , , ,

Процесс приготовления пленкообразующего раствора из полиамида включает смездёниэ чомпонентов, очистку от механических ПЕМесей(фильтрование) и деаэрацию,

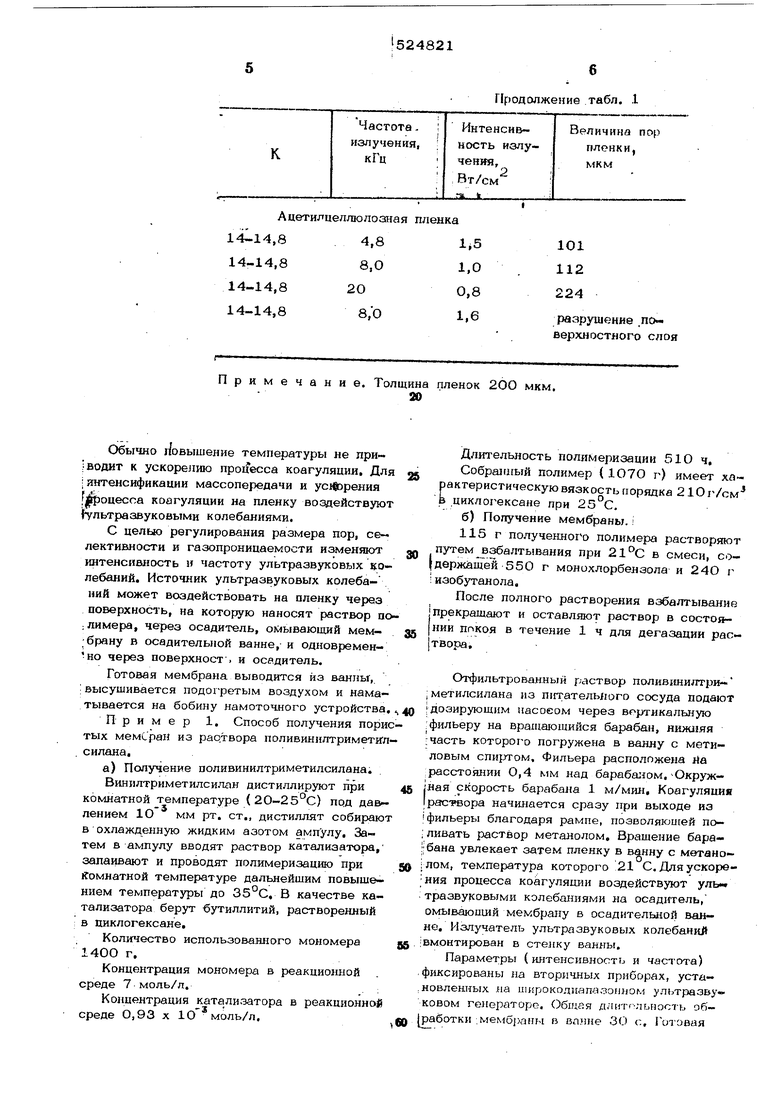

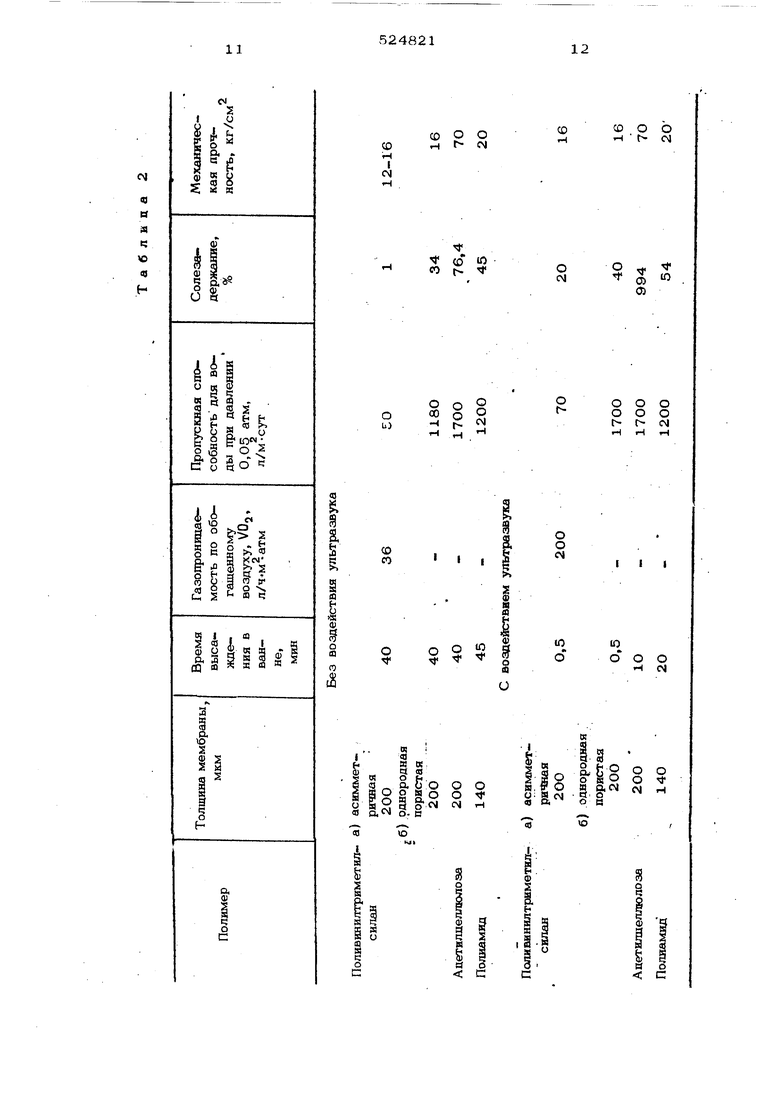

В остав пленкообразующего раствора входит 20 вес, % полиамида с молекуляу ным весом 23 000 и ВО вес, % органических растворителей, Все перечисленные комПоневса перемешивают 50-6О мин при 20°С. б) Получение Мембраны, Отфильтрс ванны ft вор полиамида проходит стадию деаэрации в течение 24 ч, Температура раствора 21 с. Из питательного сосуда дозирующим на сосом раствор полимера подают в плоскощелевую мажущую фильеру на движущуюся поверхность барабана, нижняя часть которого погружена в дистиллированную воду. Вращение барабана увлекает пленку в ванну с водой, температура которой21 С. Фильера расположена на расстоянии 0,7 мм Над барабаном. Линейная скорость вра- , щения барабана 0,6 м/мин. Процесс высаждения (вымывания растворителей в воде) tta чикается сразу при соприкосновении пленки с водой. Общая длительность процесса высаждения мембраны в воде 20 мин; Учйсток от фильеры до места погружения в дистиллированнуто воду пленка проводит по воэ духу и с ее внешней стороны Испаряется часть растворителей. В процессе высаждения мембрайы вымываются растворители, и она превращается из студенистой в твердую -пористую мембрану. Эту обработку производят до макси .мальнрго удаления растворителей из Мэм1 браны, С целью регулирования пористости ме -браны и ускорения процесса вымывания рас- . творителей в ванне на мембрану воздействуют ультразвуковыми колебаниями, частота и амплитуда которых регулируется. Ультразвуковыми колебаниями воздействуют на осадитель, омывающий мембрану в оса дительной ванне, или На поверхность, на которую наносят-раствор полиамида, ; Готовая о Верлсденная мембрана выводит ;ся из ваннй, высушивается подогретым вое.духом и закатывается в рулоны на намоточном устройстве. Полученная мембрана имеет толщину 140 мкм, С обеих сторон на мембране имеются ;поры диаметром 0,15-0,20 мкм. Часть i видимых на поверхности пор пересекает всю толщину мембраны,Размер пор позволяет ; использовать мембрану для разделения ниэ: комолекулярных соединений. Пропускная способность для воды, измеряемая inoa даа;лением 0,05 атм, равна 120О л/м в сутки, ; Пропускная способность для воздуха при перепаде давления в 1 йтм (раапща дав|Ления до мембраны и после) равна 278 ч. (МехаййчбсйЬя прочность мембраны кг/см, ; Сравнительные данные по времени про |Иесра высаждения полиамидной мембраны, V fполученной без воздействия и с (й ;вием ультразвука, и основные свойства браны приведены в табл, 2,

«

а

а ч ю

9 Н

CD о о

со

о о

-( г- CNJ Г N

t

со ю

ю

о

г t

см

О) 05

о t

о о о

О О CNJ И

о о о о о «о t г- см

- hю

о о о

и (N

о о о

и 0.04 и

о в

I

с

:i3524821 14

Формула изобретениячто, с .целью :регулщ ован11я раалера пор в

Способ получения полимерных мембранмембранах, форн ование рроводят под во формованием раствора полимера в осадитель-действием ультразвуковых колебаний при ,

ную занну с последующей сушкой получен-интенсивности ультразвука ,6 Вт/см

ной пленки, отличающийся тем, jи частоте 4,8-20 кГц,

Авторы

Даты

1976-08-15—Публикация

1974-02-07—Подача