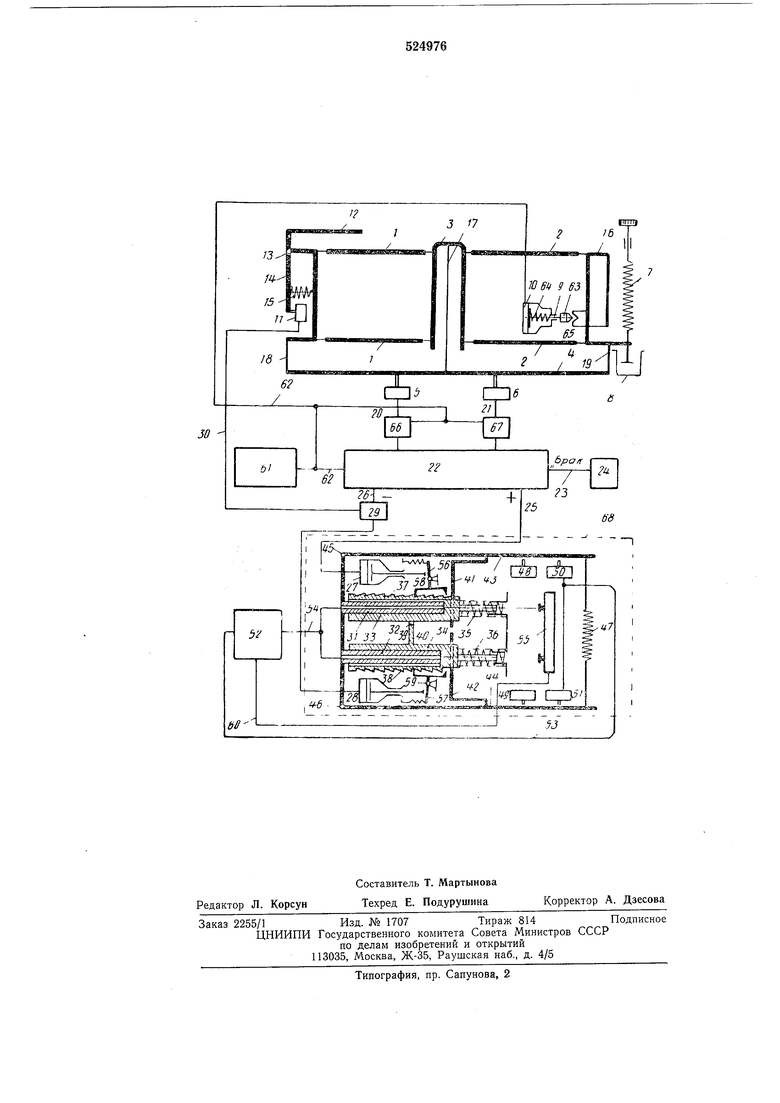

Консольная подвеска 1 снабжена контрольной платформой 12, закрепленной на ней подвижно с помощью шарнирного соединения 13 и имеющей рычаг 14 -и пружину 15. Консольная подвеска 2 снабжена противовесом 16. Рычаг 4 подвешен иа плоской пружине 17 и связан с подвесками 1 и 2 с помощью плоских пружин 18 и 19.

Измерительные элементы 5 и 6 соединены элементами связи 20 и 21 с аналого-дискретным преобразователем 22. Соединительным элементом 23 аналого-дискретный преобразователь 22 по каналу «брак соединен с датчиком 24 бракованной продукции. Элементами связи 25 и 26 аналого-дискретный преобразователь 22 по каналам «контрольный + и «контрольный - соединен с приводами 27 и 28 анализатора, причем по каналу «контрольный - между аналого-дискретным преобразователем 22 и приводом 28 включен элемент 29, реализующий логическую функцию «запрет по сигналу датчика 11 наличия дозы, для чего датчик 11 соединен с элементом 29 линией связи 30.

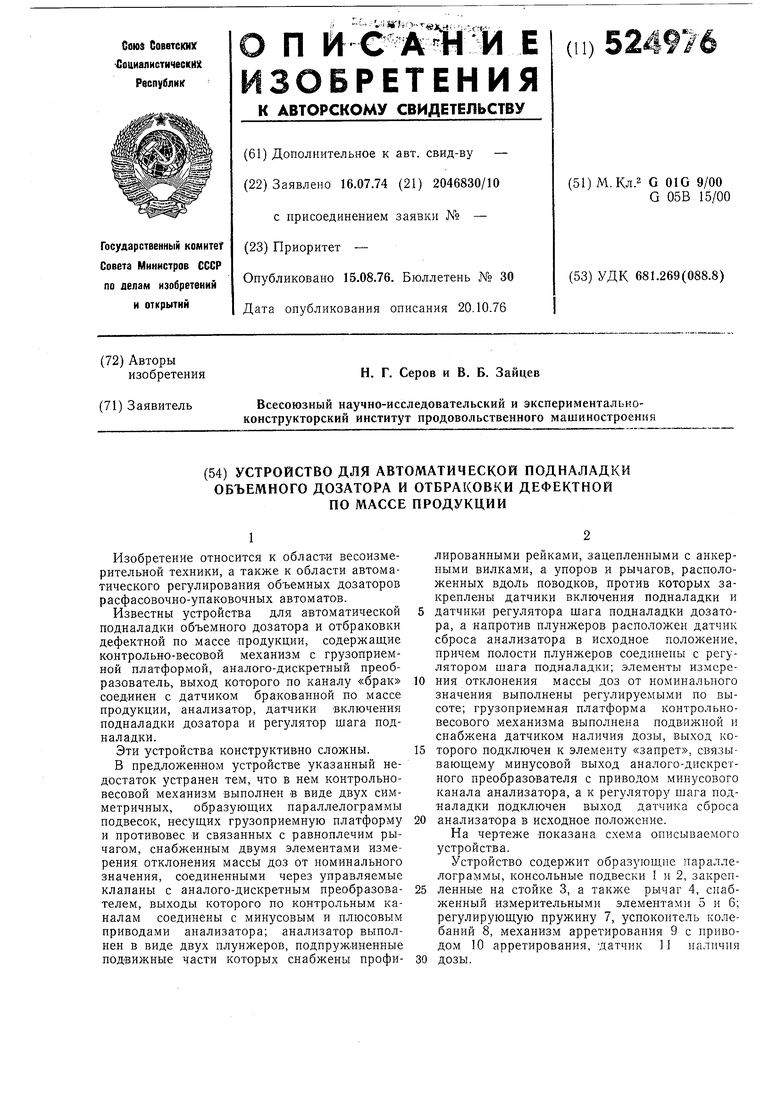

Анализатор содержит плунжеры 31 и 32, подвижные части 33 и 34 которых, снабженные пружинами 35 и 36, «меют -профилированные рейки 37 и 38, упоры 39 и 40 и подвижные рычаги 41 и 42. Рычаги 41 и 42 расположены вдоль поводков 43 и 44, имеющих шарнирные опоры 45 и 46 и пружину 47. Напротив паводков 43 и 44 расположены датчики 48 и 49 включения подналадки и датчики 50 и 51 включения регулятора 52 шага подналадки.

Датчики 50 и 51 линией связи 53 соединены с регулятором 52. Выход регулятора 52 соединен линией связи 54 с полостями плунжеров 31 и 32. Напротив плунжеров 31 и 32 расположен датчик 55 сброса анализатора в исходное положение. Рейки 37 и 38 зацеплены с анкерными вилками 56 и 57, закрепленными на осях 58 и 59. Выход датчика 55 линией связи 60 соединен с регулятором 52. Датчик 61 арретирования линией 62 связи соединен с приводом 10 арретирования. Механизм 9 арретирования имеет упор 63, отжатый в исходном положении пружиной 64 от призмы 65, закрепленной на подвеске 2. Датчик 61 арретирования линией связи 62 соединен также с аналого-дискретным преобразователем 22.

В разрыв линий 20 и 21 связи включены элементы 66 и 67, осушествляющие запоминание уровня сигналов измерительных элементов 5 и 6 по команде датчика 61 арретирования, для чего датчик 61 линией 62 связан также с элементами 66 и 67. Анализатор обозначен по схеме поз. 68.

Работает описанное устройство следующим образОхМ.

В исходном положении датчик 61 арретирования формирует в линии 62 дискретный сигнал равный единице, сигнал датчиков 50 и 51 в линии 53 равен единице, сигнал датчика 55 в линии 60 равен единице (по сигналу датчика 55, равному единице, регулятор 52 шага подналадки ставится в исходное положение, при котором полости плунжеров 32 и 31 соединены с источником постоянного сигнала. При отсутствии дозы на платформе 12 датчик II выдает сигнал, равный единице, который препятствует прохождению контрольного минусового сигнала аналого-дискретного преобразователя 22 по линии 26 через элемент

29 к приводу 28 минусового канала анализатора 68.

Сигнал в линии 62 равен единице, поэтому арретир 9 при помощи пневмопривода 10 прижимает упор 63 к призме 65 подвески 2 и фиксирует ее в исходном положении. При этом сигналы измерительных элементов 5 и 6 имеют уровень, соответствующий исходной величине, равной или меньшей нижнего предела, определяемого нижним пределом допускаемого отклонения массы доз.

При сигнале в линии 62, равном единице, элементы 66 и 67 осуществляют запоминание уровней сигнала элементов 5 и 6, а в аналогодискретном преобразователе осуществляется

считывание уровня сигналов элемептов 5 и 6 относительно заданных контрольных и браковочных границ. Частное решение этой задачи может быть осуществлено на любой логической технике, например, с помощью элементов

сравнения УсэППа.

В исходном положении по линии 54 в полости плунжеров 31 и 32 подается сигнал, равный единице, в линиях 25 и 26 сигнал равен О, анкерные вилки 56 и 57 держат на левых

упорах профилированные рейки 37 и 38. Поводки 43 и 44 стянуты пружиной 47, выходные сигналы датчиков включения подналадки 48 и 49 равны 0. Сигнал в линии 23 также равен 0. На выходе датчика бракованной продукции

24 сигнал также равен 0.

При помещении на платформу 12 контролируемой дозы датчик 61 арретирования переводится в другое состояние, при котором в линии 62 сигнал равен О (устройство транспортирования доз и механизм воздействия на датчик 61 арретирования связаны с кинематикой расфасовочного автомата и могут быть любым - на чертеже не показаны). При наличии дозы на платформе 12 взаимодействие

рычага 14 с датчиком 11 наличия дозы переводит его в положение, при котором на его выходе в линии 30 сигнал становится равным 0. Рычаг 14 отходит от датчика 11, при этом их механическая связь разобщается. Начинается цикл взвешивания. В зависимости от массы дозы изменяется положение рычага 4. Если масса дозы равна номинальному значению, рычаг 4 остается после разарретирования (разарретирование осуществляется вследствие снятая сигнала равного единице из полости привода 10 по линии 62 и отжима упора 63 от призмы 65 подвески 2) в неизменном положении, при массе дозы больше номинального значения рычаг 4 относительно пружины 17

перемещается против часовой, а при массе

дозы меньше номинального значения - по часовой стреЛКе. При этом в измерительных элементах 5 или 6 соответственно формируются сигналы, пропорциональные отклонению массы дозы от номинального ее значения либо по каналу «перевес, либо по «аиалу «недовес. Так как во время взвешивания блокирующий сигнал в линии 62 равен О, то сигналы от измерительных элементов 5 или 6 проходят через элементы 66 и 67 на вход аналогодискретного преобразователя 22. В аналогодискретном преобразователе 22 осуш;ествляется сравнение уровней аналоговых сигналов элементов 5 и 6 с опорными сигналами, определяюш,ими контрольные и браковочные границы отклонения массы дозы от номинального значения. При пересечении этих границ контрольные и браковочные каналы аналогодискретного преобразователя 22 подготовляются к прохождению через них считываюш,его дискретного сигнала, поступающего по линии 62.

Аналого-дискретный преобразователь 22 ъ частном случае может быть реализован, например, на элементах УСЭППА. Так как сигнал в линии 30 в период взвешиван«я равен О, то элемент 29 подготовлен к пропуску выходного контрольного минусового сигнала по линии 26 к приводу 28 анализатора 68 (при отсутствии дозы сигнал в линии 30, равный 1, блокирует прохождение сигнала в элементе 29 по линии 26 к приводу 28).

Цикл взвешивания заканчивается при возврате в исходное положение датчика арретирования 61 (что осушествляется кинематикой автомата в момент начала смены доз на платформе 12). При этом сигнал в линии 62 сменяется на единицу. Арретир пневмоприводом 10 прижимает упор 63 к -призме 65 и фиксирует подвеску 2, а вместе с ней и все устройство в исходном положении. Сигнал в линии 62, равный единице в элементах 66 и 67 прерывает сигналы по линии 20 и 21, чем осуществляется запоминание уровня сигналов элементов 5 и 6 в конце цикла взвешивания в аналогодискретном преобразователе 22 на период считывания его состояния сигналом в линии 62 равным единице.

В зависимости от отклонения массы проконтролированной дозы относительно контрольных и браковочных единиц, аналого-дискретный преобразователь 22 подготавливает прохождение считывающего сигнала по каналам 25 или 26 («контрольный + или «контрольный -) и по каналу 23 к датчику бракованной продукции 24. Этот считывающий сигнал проходит во время смены доз на плат-, форме 12.

При превышении величины отклонения массы проконтролированной дозы контрольной плюсовой или минусовой границы появляется во время арретирования (смены доз) сигнал, равный единице, соответственно в линиях 25 или 26, что приводит к срабатыванию приводов 27 или 28,Если срабатывает привод 27, анкерная вилка 56 пропускает рейку 37 и подвижную часть 33 плунжера 31 на полщага. То же самое происходит с рейкой 38, если сигнал приходит не в линию 25, а в линию 26.

При Следую щем цикле взвешивания при смене сигнала на О в линии 62 (и соответственно, на выходах аналого-дискретного преобразователя 22 в полостях приводов 27 и

28), анкерная вилка 56 или 57 пропускает рейку 37 или 38 еще на полшага. Таким образом, импульсный считывающий сигнал вызывает перемещение рейки 37 или 38 на один шаг. Одному контрольному плюсовому или

минусовому сигналу соответствует перемещение на один шаг рейки 38 или 37. Последующие импульсные сигналы вызывают перемещение реек 37 и 38, каждый на свой шаг. Таким образом, рейки 37 и 38 с анкерными

вилками 56 и 57 позволяют суммировать шаги, т. е. суммировать контрольные сигналы раздельно по каналам « + и «-. Если плюсовые или минусовые сигналы проходят подряд (т. е. обнаруживается тенденция на увеличение или уменьшение заданной дозы), то через данное количество шагов упор 39 или 40 воздействует на рычаг 42 или 41 и поворачивает его относительно оси.

Рычаг 41 или 42 воздействует на поводок 43

или 44, поворачивая его относительно оси 45 или 46. При этом срабатывает датчик 49 или 48 включения подналадки дозатора, а также происходит смена сигнала на О в линии 53 датчиков 50 или 51 включения регулятора 52

шага подналадки. Регулятор 52 шага подналадки представляет собой регулируемое инерционное звено, которое осуществляет сброс на О сигнала в линии 54 через данное время после смены на О сигнала в линии 53. По проществии этого времени сигнал в линии 54 сбрасывается на О и пружины 35 или 36 возвращают подвижные части 33 или 34 в исходное положение. В течение заданного времени осушествляется подналадка дозатора.

Если плюсовые или минусовые контрольные сигналы чередуются, то перемещаются поочередно рейки 37 и 38; при этом рычаги 41 и 42 удаляются соответственно от упоров 40 и 39 и на заданное число шагов лодналадки дозатора не наступает. Датчик 55 установлен таким образом, что он включается подвижными элементами 33 или 34 при числе шагов рейки 37 или 38 на единицу больше,

чем заданное для подналадки их количество. При включении датчика 55 в линии 60 появляется сигнал, блокирующий включение регулятора шага подналадки 52, при этом сигнал в линии 54 без временной задержки сменяется на О, и подвижно элементы 33 и 34 с рейками 37 и 38 возвращаются в исходное положение, после чего осуществляется повторная отработка плюсовых и минусовых сигналов. Таким образом, подналадка дозатора включается только по прохождении после сброса

анализатора 68 в исходное положение заданного количества одноименных сигналов.

При отклонении массы дозы от номинала за нределы браковочных границ на выходе аналого-дискретного нреобразователя появляется в линии 23 сигнал, включающий датчик бракованной продукции 24, который выдает сигнал о наличии брака.

Описанное устройство рассчитано для применения в расфасовочных и расфасовочноупаковочных автоматах, не может быть нрименено и в других отраслях для управления процессами с дискретным выпуском изделий или дискретным выполнением операций с целью повышения точности их выполнения по результатам контроля изделий или операций при наличии причин, вызывающих изменение во времени текущего значения контролируемого параметра.

Формула изобретения

I. Устройство для автоматической подналадки объемного дозатора и отбраковки дефектной по массе продукции, содержащее контрольно-весовой механизм с грузонриемной платформой, аналого-дискретный преобразователь, выход которого но каналу «брак соединен с датчиком бракованной но массе продукции, анализатор, датчики включения подналадки дозатора и регулятор шага подналадки, отличающийся тем, что, с целью его упрощения, в нем контрольно-весовой механизхм выполнен в виде двух симметричных, образующих параллелограммы подвесок, несущих грузоприемную платформу и противовес и связанных с равноплечим рычагом.

снабженным двумя элементами измерения отклонения массы доз от номинального значения, соединенными через управляемые клапаны с аналого-дискретным преобразователем, выходы которого по контрольным каналам соединены с минусовым и плюсовым приводами анализатора.

2.Устройство по п. I, отличающееся тем, что в нем анализатор выполнен в виде

двух плунжеров, подпружиненные подвижные части которых снабжены профилированными рейками, зацепленными с анкерными вилками, и упоров и рычагов, расположенных вдоль поводков, против которых закреплены датчики включения подналадки и датчики регулятора щага подналадки дозатора, а напротив плунжеров расположен датчик сброса анализаторов в исходное положение, причем полости плунжеров соединены с регулятором щага

подналадки.

3.Устройство по п.п. 1 и 2, отличающееся тем, что в нем элементы измерения отклонения массы доз от номинального значения выполнены регулируемыми по высоте.

4. Устройство по п.п. 1-3, отличающеес я тем, что в нем грузоприемная платформа контрольно-весового механизма выполнена подвижной и снабжена датчиком наличия дозы, выход которого подключен к элементу «запрет, связывающему минусовой выход аналого-дискретного преобразователя с приводом минусового канала анализатора.

5. Устройство по п.п. 1-4, отличающеес я тем, что в нем к регулятору шага подналадки подключен выход датчика сброса анализатора в исходное положение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная машина | 1979 |

|

SU842003A1 |

| Устройство для автоматического переключения передач транспортного средства | 1980 |

|

SU906735A1 |

| Пневматическое устройство ограничения "шага" сигнала задания регуляторам | 1988 |

|

SU1583942A1 |

| Устройство для управления процессом каталитического алкилирования | 1979 |

|

SU905799A1 |

| УСТРОЙСТВО КОНТРОЛЯ СОСТОЯНИЙ РЕЛЬСОВОЙ ЛИНИИ | 2012 |

|

RU2481989C1 |

| Устройство для автоматического переключения передач транспортного средства | 1979 |

|

SU887285A1 |

| Устройство для автоматического управления процессом обессоливания нефти | 1987 |

|

SU1473795A1 |

| УСТРОЙСТВО КОНТРОЛЯ НАЛИЧИЯ ФАКЕЛА ГОРЕЛКИ | 2008 |

|

RU2388969C1 |

| Контрольно-весовое устройство для отбраковки штучных грузов | 1979 |

|

SU859826A1 |

| Система управления процессомОчиСТКи пОВЕРХНОСТЕй НАгРЕВА пАРО-пЕРЕгРЕВАТЕля | 1979 |

|

SU848884A1 |

Авторы

Даты

1976-08-15—Публикация

1974-07-16—Подача