(54) РОТОРНАЯ МАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная машина | 1979 |

|

SU831630A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1217741A1 |

| Роторная линия для изготовления полых изделий | 1977 |

|

SU733793A1 |

| Устройство для автоматической сортировки изделий | 1978 |

|

SU745555A1 |

| Роторная машина | 1979 |

|

SU846301A1 |

| Линия для изготовления деталей | 1988 |

|

SU1666252A1 |

| Роторная машина для прессования изделий типа колпачков | 1980 |

|

SU1079466A1 |

| Роторно-конвейерная машина с вертикальной осью для листовой штамповки | 1986 |

|

SU1428562A1 |

| Установка для заполнения баллоновуглЕКиСлОТОй | 1975 |

|

SU802690A1 |

| Рабочий ротор роторной машины | 1987 |

|

SU1470569A1 |

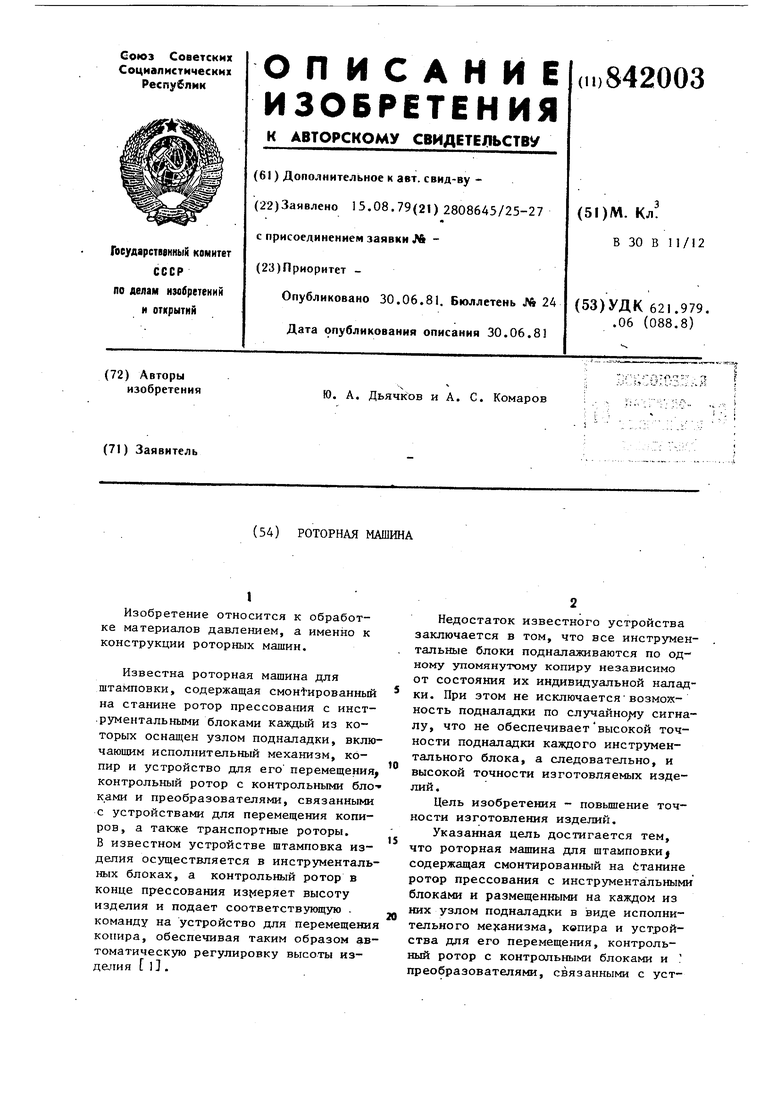

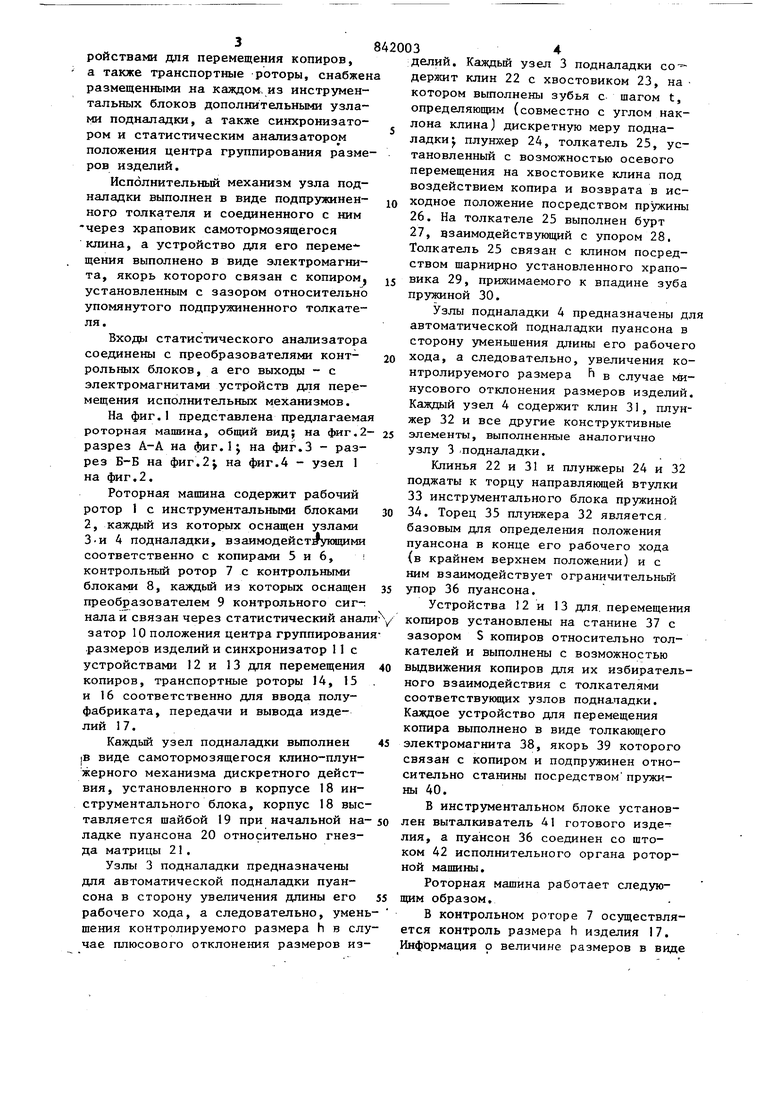

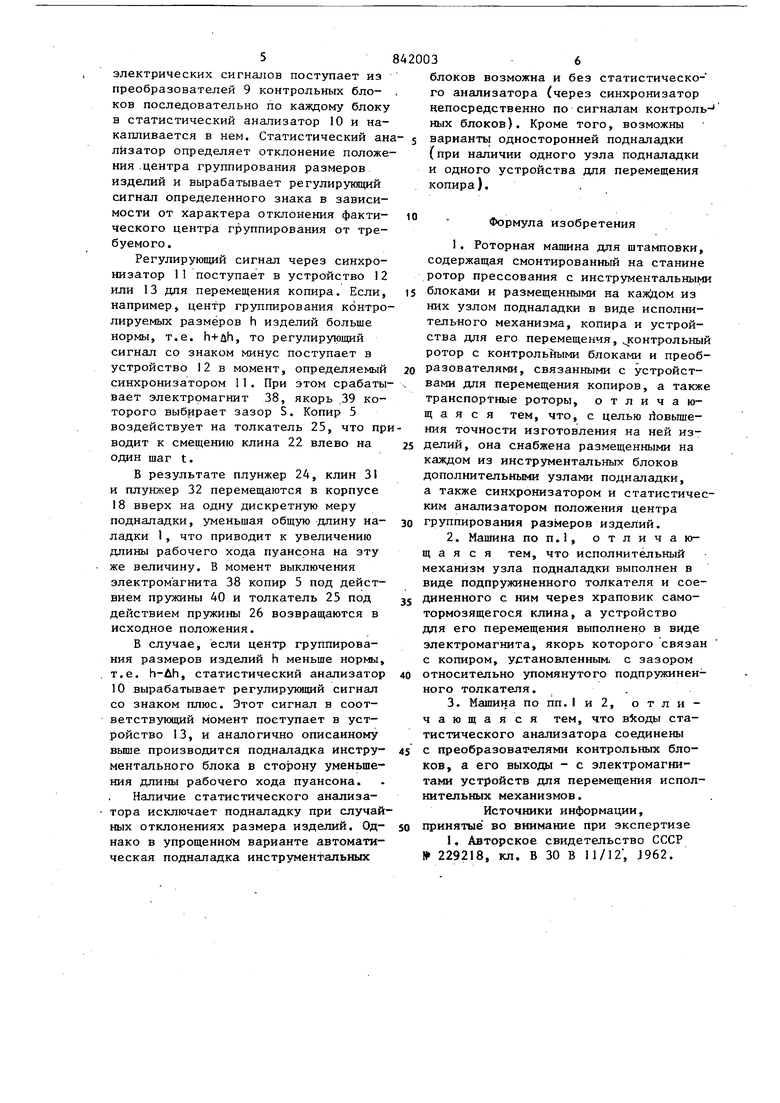

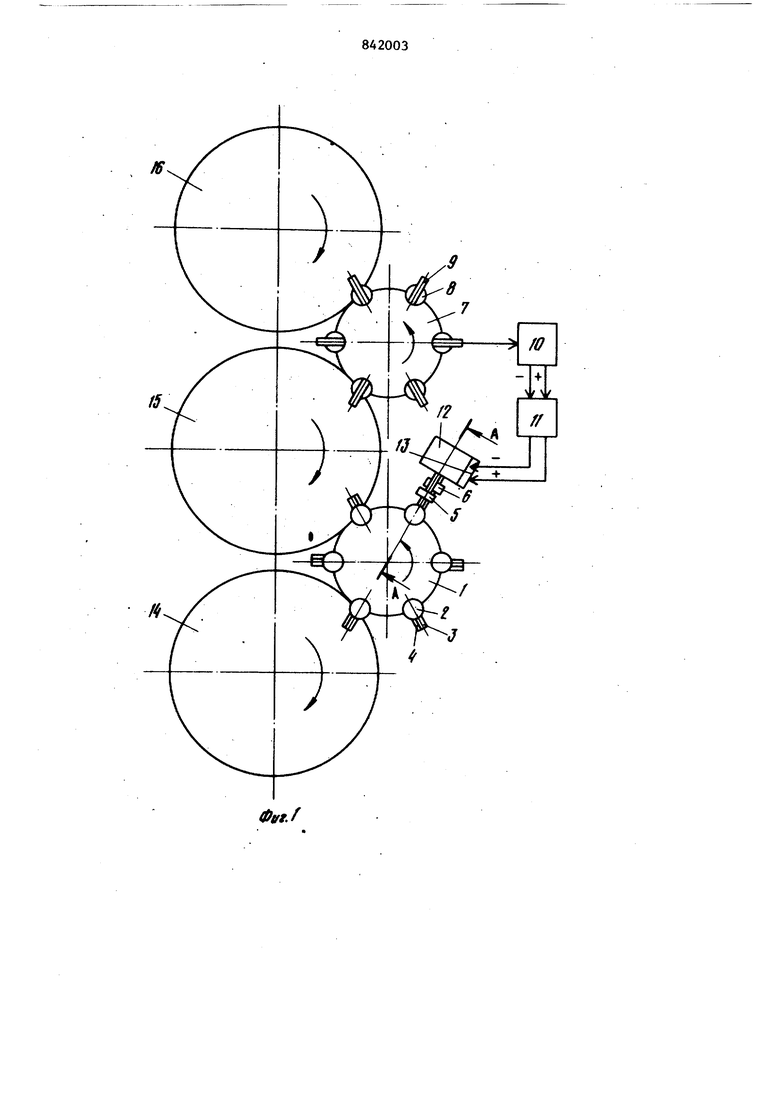

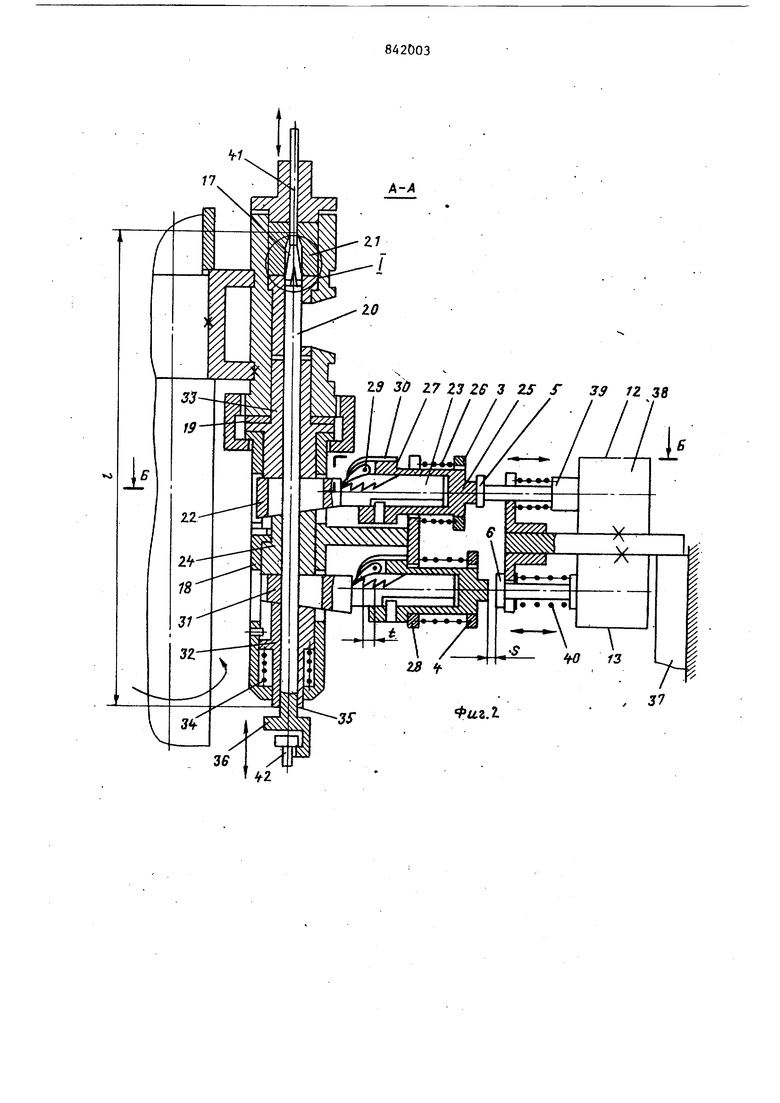

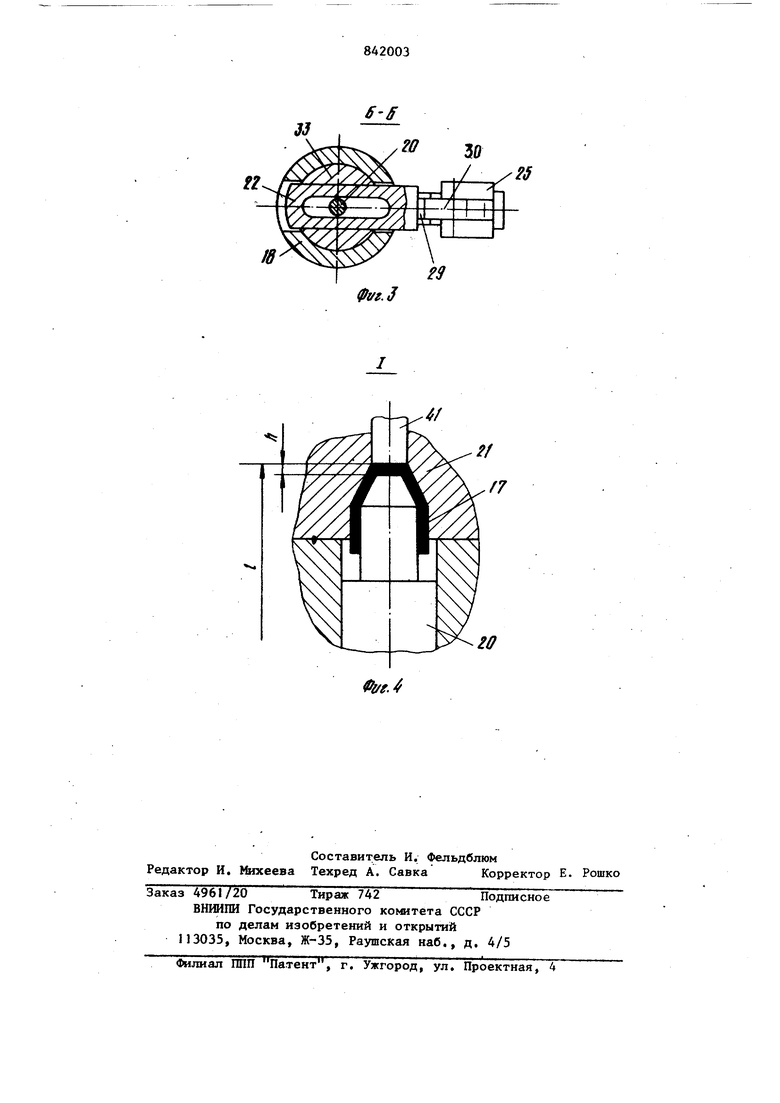

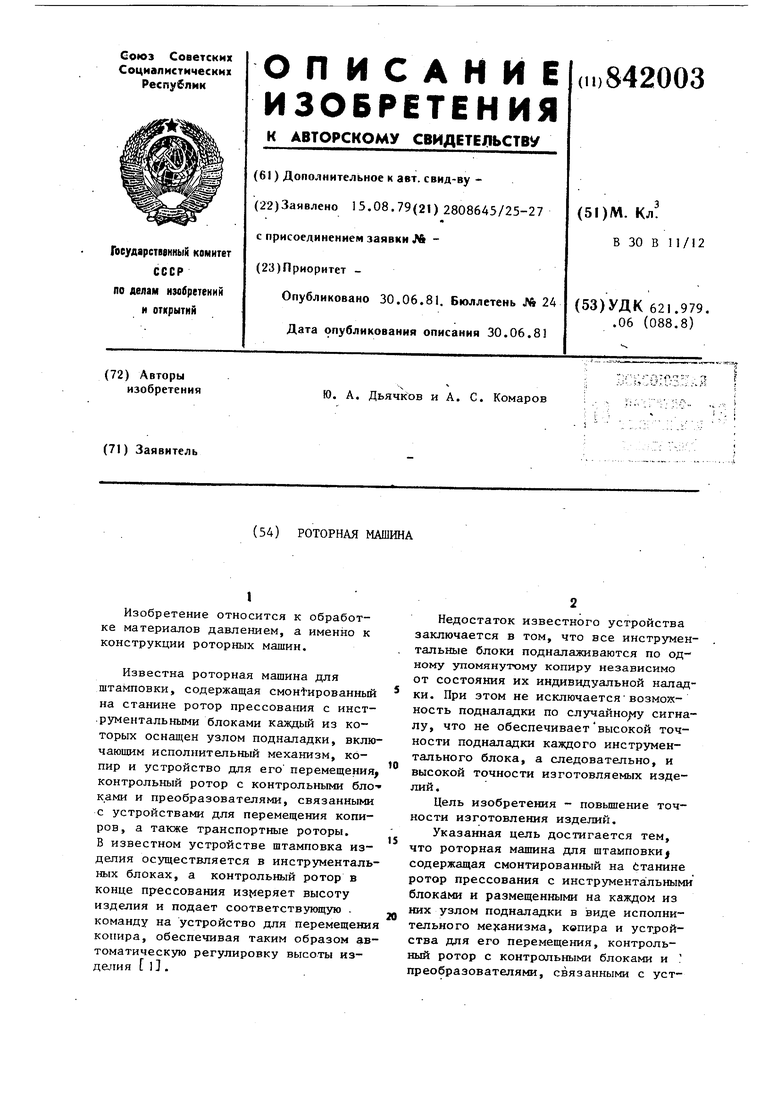

Изобретение относится к обработке материалов давлением, а именно к конструкции роторных машин. Известна роторная машина для штамповки, содержащая смонфированный на станине ротор прессования с инструментальными блоками каждый из которых оснащен узлом подналадки, вклю чающим исполнительный механизм, копир и устройство для его перемещения контрольный ротор с контрольными бло ками и преобразователями, связанными с устройствами для перемещения копиров, а также транспортные роторы. В известном устройстве штамповка изделия осуществляется в инструменталь ных блоках, а контрольный ротор в конце прессования из 4еряет высоту изделия и подает соответствующую команду на устройство для перемещени копира, обеспечивая таким образом ав томатическую регулировку высоты изделия 1 . Недостаток известного устройства заключается в том, что все инструментальные блоки подналаживаются по одному упомянутому копиру независимо от состояния их индивидуальной наладки. При этом не исключаетсявозможность подналадки по случайно 1у сигналу, что не обеспечиваетвысокой точности подналадки каждого инструментального блока, а следовательно, и высокой точности изготовляемых изделий. Цель изобретения - повьшгение точности изготовления изделий. Указанная цель достигается тем, что роторная машина для штамповки| содержащая смонтированный на йтанине ротор прессования с инструмента:льными блоками и размещенными на каждом из них узлом подналадки в виде исполнительного ме санизма, квпира и устройства дпя его перемещения, контрольный ротор с контрольными блоками и преобразователями, связанными с устройствами для перемещения копиров, а также транспортные роторы, снабжен размещенными на каждом, из инструментальных блоков дополнительными узлами подналадки, а также синхронизатором и статистическим анализатором положения центра группирования разме ров изделий. Исполнительный механизм узла подналадки выполнен в виде подпружиненного толкателя и соединенного с ним через храповик самотормозящегося клина, а устройство дпя его перемещения выполнено в виде электромагнита, якорь которого связан с копиром, установленным с зазором относительно упомянутого подпружиненного толкателя. Входы статистического анализатора соединены с преобразователями контрольных блоков, а его выходы - с электромагнитами устройств для перемещения исполнительных механизмов. На фиг.1 представлена предлагаема роторная машина, общий вид на фиг,2 разрез А-А на фиг.Ц на фиг.З - разрез Б-Б на фиг.2 на фиг.4 - узел 1 на фиг.2. Роторная машина содержит рабочий ротор 1 с инструментальными блоками 2, каждый из которых оснащен узлами 3-й 4 подналадки, взаимодейст укицими соответственно с копирами 5 и 6, контрольный ротор 7 с контрольными блоками 8, каждый из которых оснащен преобразователем 9 контрольного сиг-: нала и связан через статистический анал затор 10 положения центра группировани размеров изделий и синхронизатор 11 с устройствами 12 и 13 для перемещения копиров, транспортные роторы 14, 15 и 16 соответственно для ввода полуфабриката, передачи и вывода изделий 17. Каждьй узел подналадки вьшолнен |В виде самотормозящегося клино-плунжерного механизма дискретного действия, установленного в корпусе 18 инструментального блока, корпус 18 выс тавляется шайбой 19 при начальной на ладке пуансона 20 относительно гнезда матрицы 21. Узлы 3 подналадки предназначены для автоматической подналадки пуансона в сторону увеличения длины его рабочего хода, а следовательно, умен шения контролируемого размера h в сл чае плюсового отклонения размеров из 34 делий. Каждый узел 3 подналадки содержит клин 22 с хвостовиком 23, некотором выполнены зубья с шагом t, определяющим (совместно с углом наклона клина) дискретную меру подналадки j плунжер 24, толкатель 25, установленный с возможностью осевого перемещения на хвостовике клина под воздействием копира и возврата в исходное положение посредством пружины 26.На толкателе 25 выполнен бурт 27,взаимодействующий с упором 28. Толкатель 25 связан с клином посредством шарнирно установленного храповика 29, прижимаемого к впадине зуба пружиной 30. Узлы подналадки 4 предназначены для автоматической подналадки пуансона в сторону уменьшения длины его рабочего хода, а следовательно, увеличения контролируемого размера Fi в случае минусового отклонения размеров изделий. Каждый узел 4 содержит клин 31, плунжер 32 и все другие конструктивные элементы, выполненные аналогично узлу 3 .подналадки. Клинья 22 и 31 и плунжеры 24 и 32 поджаты к торцу направляющей втулки 33 инструментального блока пружиной 34. Торец 35 плунжера 32 является, базовым для определения положения пуансона в конце его рабочего хода (в крайнем верхнем положении) и с ним взаимодействует ограничительный упор 36 пуансона. Устройства 12 и 13 для. перемещения копиров установлены на станине 37 с зазором S копиров относительно толкателей и выполнены с возможностью выдвижения копиров для их избирательного взаимодействия с толкателями соответствующих узлов поднападки. Каждое устройство для перемещения копира выполнено в виде толкаюп(его электромагнита 38, якорь 39 которого связан с копиром и подпружинен относительно станины посредствомпружины 40. В инструментальном блоке установлен выталкиватель 41 готового изделия, а пуансон 36 соединен со штоком 42 исполнительного органа роторной машины. Роторная машина работает следующим образом, В контрольном роторе 7 осуществляется контроль размера h изделия 17. Информация о величине размеров в виде

электрических сигналов поступает из преобразователей 9 контрольных блоков последовательно по каждому блоку в статистический анализатор 10 и накапливается в нем. Статистический ан лйзатор определяет отклонение положения .центра группирования размеров изделий и вырабатывает регулируклций сигнал определенного знака в зависимости от характера отклонения фактического центра группирования от требуемого.

Регулирующий сигнал через синхронизатор 11 поступает в устройство 12 или 13 для перемещения копира. Если, например, центр группирования контролируемых размеров h изделий больше нормы, т.е. h+uh, то регулирующий сигнал со знаком минус поступает в устройство 12 в момент, определяемый синхронизатором 11. При этом срабатывает электромагнит 38, якорь ,39 которого выбирает зазор S. Копир 5 воздействует на толкатель 25, что приводит к смещению клина 22 влево на один шаг t.

В результате плунжер 24, клин 31 и плунжер 32 перемещаются в корпусе I8 вверх на одну дискретную меру подналадки, уменьшая общую длину наладки , что приводит к увеличению длины рабочего хода пуансона на эту же величину, В момент выключения электромагнита 38 копир 5 под действием пружины 40 и толкатель 25 под действием пружины 26 возвращаются в исходное положения.

В случае, если центр группирования размеров изделий h меньше нормы, т.е. h-uh, статистический анализатор 10 вырабатывает регулирующий сигнал со знаком плюс. Этот сигнал в соответствующий момент поступает в устройство 13, и аналогично описанному выше производится подналадка инструментального блока в сторону уменьшения длины рабочего хода пуансона.

Наличие статистического анализатора исключает поднападку при случайных отклонениях размера изделий. Однако в упрощенном варианте автоматическая подналадка инструментальных

блоков возможна и без статистического анализатора (через синхронизатор непосредственно по сигналам контроль ных блоков). Кроме того, возможны варианть односторонней подналадки (при наличии одного узла подналадки и одного устройства для перемещения копира).

Формула изобретения

с преобразователями контрольных блоков, а его выходы - с электромагнитами устройств для перемещения исполнительных механизмов.

Источники информации, принятые во внимание при экспертизе

16

0Uf.f

23

фог.З

2f

0t/e.4

Авторы

Даты

1981-06-30—Публикация

1979-08-15—Подача