(54) КОНТРОЛЬНО-ВЕСОВОЕ УСТРОЙСТВО ДЛЯ ОТБРАКОВКИ

ШТУЧНЫХ ГРУЗОВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Контрольно-весовой автомат для отбраковки штучных грузов различной конфигурации | 1972 |

|

SU482632A1 |

| Устройство для сортировки штучных изделий | 1989 |

|

SU1673222A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ОТБРАКОВКИ ПРЕДМЕТОВ ПО ВЕСУ | 1967 |

|

SU214839A1 |

| Устройство для автоматической подналадки обьемного дозатора и отбраковки дефектной по массе продукции | 1974 |

|

SU524976A1 |

| Аппарат для автоматического взвешивания,дозирования и упаковки штучных пищевых продуктов | 1972 |

|

SU518637A1 |

| Судовое весовое устройство | 1982 |

|

SU1064149A1 |

| Устройство для дозирования в консервные банки жидких продуктов | 1976 |

|

SU598796A1 |

| Устройство для контроля наполнения банок | 1973 |

|

SU506542A1 |

| Весовой дозатор дискретного действия | 1972 |

|

SU626360A1 |

| Устройство для отбраковки штучных материалов,вес которых лежит за пределами допускаемых отклонений | 1948 |

|

SU90339A1 |

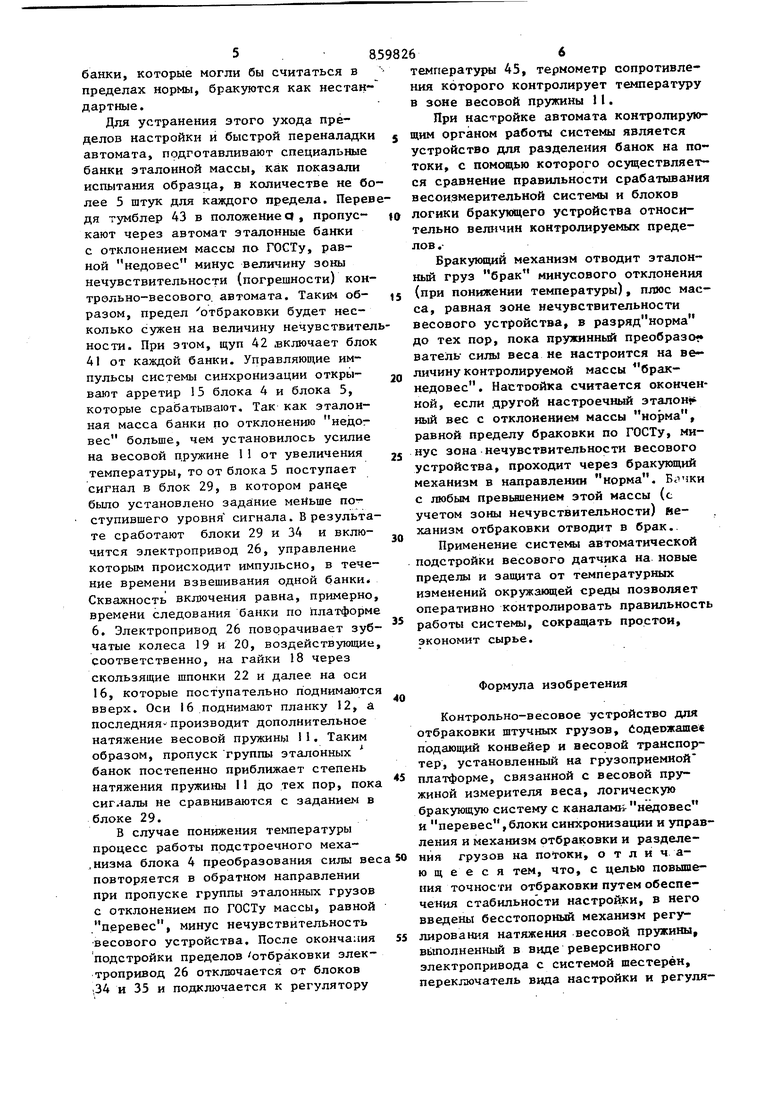

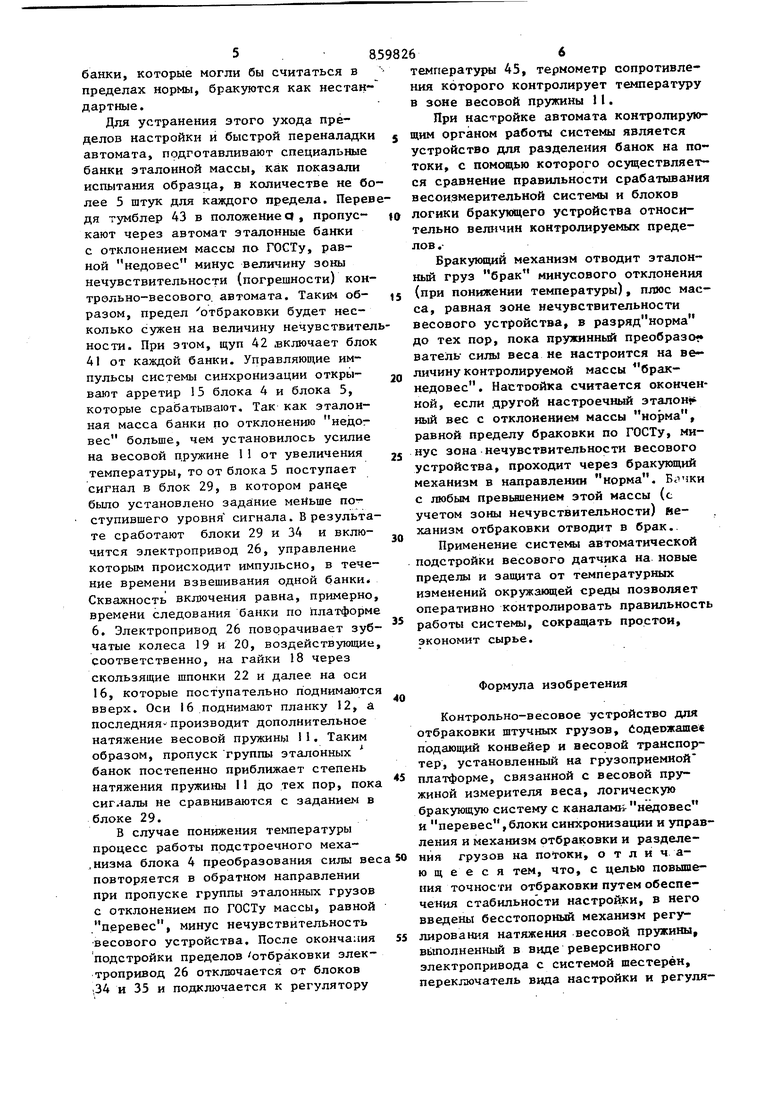

Изобретение относится к области весоизмерительной техники, в частности к устройствам для сортировки грузов по весу. Известны контрольно-весовые сортировочные автоматы, содержащие механизм подачи грузов на грузоприемную платформу, связанную с силоизмерительным механизмом, механизм р зделения грузов на потоки и блоки управления to Недостатком этих устройств является изменение настройки в процессе работы, что требует постоянного контроля и поднастройки. Ближайшим по технической сущности к предлагаемому является контрольно-весовой автомат для отбраковки шту чных грузов, содержащий подающий конвейер и весовой транспортер, установленный на грузоприемной платформе, связанной с блоком весовых пружин измерителя веса, логическую бранующую систему с каналами недовес, и пере вес , блоки синхронизации и управления и механизм отбраковки и разделе- кия грузов на потоки С21. Недостаток устройства заключается в следующем. В его контрольно-весовой системе блок преобразования веса в перемещение, содержащий пружинный си, ловой элемент, не обеспечивает постоянство настроечных пределов при изменении температуры окружающей среды - изменяется усилие предваритель- ной затяжки пружин, что приводит к смещению браковочных пределов относительно ранее настроенных. Кроме того, не обеспечивается его быстрая и точная настройка в производственных условиях. Цель изобретения - повышение точности отбраковки путем обеспечения . стабильности настройки. Цель достигается тем, что в него введены бесстопорный механизм регулирования настяжения блока весовых пружин, выполненный в виде реверсивного электропривода с системой шестерен, переключатель вида настройки и регулятор температуры с датчиком, установленным в блоке весовых пружин, причем двигатель электропривода бесстопорного механизма регулирования натяжения блока йесовых пру жин через переключатель вида настрой ки связан с выходами каналов вес и перевее логической бракующей системы и с. регулятором температуры. , Йафиг, J представлена пневмоэлек трическая структурная схема контроль но-весового автомата; на фиг. 2 - эл мент соединения его механизма бесстопорного регулирования. Автомат (см, фиг. 1) содержит подающий конвейер 1, весовой транспортер 2, весовой датчик 3 с блоком 4 преобразования силы веса в перемещен и блоком 5 преобразования перемещения в аналоговый пневматический сигн Блок 4 содержит грузоприемную платформу 6, подсоединенную к подвижной рамке 7 с помощью стоек 8 и подвешенную на ленточных упругих шарнирах 9 к ве тикальной стойке 10. К подвижной рам ке 7 нижним концом закреплена весова пружина 11, которая верхним концом закреплена к планке 12, подвижной в вертикальной плоскости и являющейся частью бесстопорного регулирующего механизма. Подвижная рамка 7 несет на себе горизонтальную скалиу 13, в которую упирается шток 14 арретира 15. Перед началом взвешивания арретир 15 устанавливает платформу 6 в среднее нейтральное положение. Планка 12 закреплена неподвижно на двух осях 16, имеющих на верхних концах винтовую резьбу. Приводное ус тройство для планки 12 выполнено в виде двух винтовых домкратов, каждый из которых состоит из неподвижного стакана 17 (см. фиг. 2) с внутренней левой резьбой, установленной в нем гайки 18 с наружной левой резьбо и внутренней правой и установленной в гайке 18 оси 16, жестко соединенно с планкой 12. Причем гайка 18 одного из домкратов связана посредством зубчатых колес 19 и 20 через шестерню 21 с гайкой 18 домкрата. На колесах 19 и 20 неподвижно за креплены скользящие шпонки 22 штифтами 23, которые входят в соответств ющие шпоночные пазы гаек 18. Стаканы 17 неподвижнозакреплены в корпусе 64 24. Механизм получает движение от шестерни 25, сидящей на валу реверсивного электропривода 26. С блоком 5 пневмолинией 27 соединены блоки 28 и 29 преобразования аналогового пневматического сигнала в дискретньй сигнал отбраковки. Пневмолинии 30 и 31 соединяются с исполнительными пневмоцйлиндрами 32 устройства для разделения банок на три потока, створки 3, которые направляют грузы в нужном направлении. Блоки 34 и 33 управляют электроприводом 26 и являются пневмоэлектропреобразователями. Весовой транспортер 2, подающий конвейер 1 и рольганг 36 приводятся в движение злектроприводом 37 регулируемой скорости (не показана). Лента весового транспортера 2 прижимается к ведущему ролику 38 роликами 39. Ролики 40 служат для натяжения ленты весового транспортера 2. Блок 41 посредством щупа 42 контролирует наличие банок 43 на весовом транспортере и управляет стартстопной системой синхронизации объема сигнала и системой арретирования. Тумблер 44 в положении я служит для подключения электропривода 26 к блокам 34 и 35 для автоматической настройки контролируемых пределов. Тумблер 44 в положении 5 подключает регулятор 45 температуры к приводу 26, осуществляющему регулирование блока 4 преобразователя силы веса в период эксплуатации. Термометр сопротивления (не показан) устанавливается в корпусе весового датчика 3 в непосредственной близости от пружинь 11. Рычаг 46 (фиг. 2) опирается на соответствзпощие выточки в зубчатых колесах J 9 и 20 и служит для предотвращения выхода их из зацепления между собой. Система настройки работает следующим образом. При изменении температуры, например в сторону увеличения, происходит изменение силы натяжения весовой пружины }i, приводящее к смещению предела настройки по каналу нецовёс Предел настройки пружины 11 смещается в сторону приближения к номинальному среднему значению, а настройка вес удаляется дт номинала на соответствующую величину. Таким образом, установленная ранее зона (поле допуска) по каналу недовес сокращается,и грузы, например банки, которые могли бы считаться в пределах нормы, бракуются как нестан дартные. Для устранения этого ухода пределов настройки и быстрой переналадк автомата, подготавливают специальные банки эталонной массы, как показали испытания образца, в количестве не б лее 5 штук для каждого предела. Пере дя тумблер 43 в положение 0, пропускают через автомат эталонные банки с отклонением массы по ГОСТу, равной недовес минус величину зоны нечувствительности (погрешности) кон трольно-весового, автомата. Таким образом, предел отбраковки будет несколько сужен на величину нечувствител ности. При этом, щуп 42 .включает бло 41 от каждой банки. Управляющие импульсы системы синхронизации открывают арретир 15 блока 4 и блока 5, которые срабатывают. Так как эталонная масса банки по отклонению недог вес больше, чем установилось усилие на весовой дружине 11 от увеличения температуры, то от блока 5 поступает сигнал в блок 29, в котором было установлено задание меньше поступившего уровня сигнала. В результа те сработают блоки 29 и 34 и включится электропривод 26, управление которьм происходит импульсно, в течение времени взвешивания одной банки. Скважность включения равна, примерно времени следования банки по платформе 6. Электропривод 26 поворачивает зуб чатые колеса 19 и 20, воздействующие соответственно, на гайки 18 через скользящие шпонки 22 и далее на оси 16, которые поступательно поднимаютс вверх. Оси 16 поднимают планку 12, а последняя производит дополнительное натяжение весовой пружины 1. Таким образом, пропуск группы эталонных банок постепенно приближает степень натяжения пружины 11 до тех пор, пока сигналы не сравниваются с заданием в блоке 29. В случае понижения температуры процесс работы прдстроечного меха,низма блока 4 преобразования силы веса 50

повторяется в обратном направлении при пропуске группы эталонных грузов с отклонением по ГОСТу массы, равной .перевес, минус нечувствительность весового устройства. После окончания подстройки пределов отбраковки электропривод 26 отключается от блоков (34 и 35 и подключается к регулятору

ю щ е е с я тем. Что, с целью повышения точности отбраковки путем обеспечения стабильности настройки, в него введены бесстопорный механизм регулирования натяжения весовой пружины, вьтолненный в виде реверсивного электропривода с системой шестерен, переключатель вида настройки и регуля66температуры 45, термометр сопротивления которого контролирует температуру в зоне весовой пруткины 11. При настройке автомата контролирующим органом работы системы является устройство для разделения банок на потоки, с помощью которого осуществляется сравнение правильности срабатывания весоизмерительной системы и блоков логики бракующего устройства относительно величин контролируемых пределов .Бракующий механизм отводит эталонный груз брак минусового отклонения (при понижении температуры), плюс масса, равная зоне нечувствительности весового устройства, в разряд норма до тех пор, пока пруткинный преобразо ватель силы веса не настроится на ве личину контролируемой массы бракнедовес . Настоойка считается оконченной, если другой настроечный эталону ный вес с отклонением массы норма, равной пределу браковки по ГОСТу, минус зона нечувствительности весового устройства, проходит через бракующий механизм в направлении норма. с любым превьшением этой массы (с учетом зоны нечувствительности) веханизм отбраковки отводит в брак.. Применение системы автоматической подстройки весового датчика на новые пределы и защита от температурных изменений окружающей среды позволяет оперативно контролировать правильность работы системы, сокращать простои, экономит сырье. Формула изобретения Контрольно-весовое устройство для отбраковки штучных грузов, йодеожаше подающий конвейер и весовой транспортер, установленный на грузоприемной платформе, связанной с весовой пружиной измерителя веса, логическую бракующую систему с каналам недовес и перевес,блоки синхронизации и управления и механизм отбраковки и разделения грузов на потоки, о т л и ч тор температуры с датчиком, установленным в зоне весовой пружины, причем двигатель электропривода бесстопорнсго механизма регулирования натяжения весовой пружины через переключатель вида настройки связан с выходами каналов недовес и перевес логической бракующей системы и с регулятором температуры.

.

± 3

. 6 Источники информации, принятые во внимание при экспертизе 1.Карпин Е.Б. Средства автоматизации для измерения и дозирования массы. М., Машиностроение, 1961, с. 187-200. 2.Авторское свидетельство СССР № 482632, кл. G 01 G 19/00, 1976 (прототип).

ft6

/

Авторы

Даты

1981-08-30—Публикация

1979-12-12—Подача