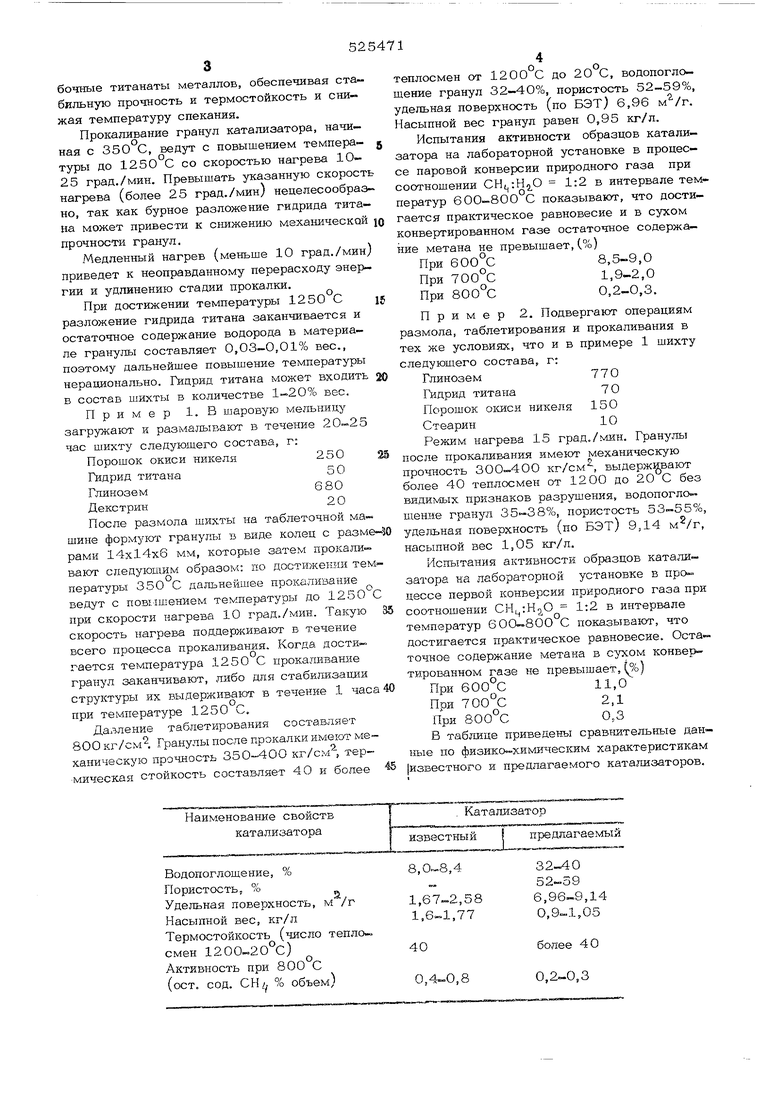

бочные титанаты металлов, обеспечивая ста бильную прочность и термостойкость и снижая температуру спекания. Прокаливание гранул катализатора, начиная с 350 С, ведут с повышением температуры до 1250 С со скоростью нагрева Ю25 град,/мин. Превышать указанную скорос нагрева (более 25 град./мин) нецелесообра но, так как бурное разложение гидрида тита на может привести к снижению механическо прочности гранул. Медленный нагрев (меньше 10 град./мин приведет к неоправданному перерасходу энер гии и удлинению стадии прокалки. При достижении температуры 1250 С разложение гидрида титана заканчивается и остаточное содержание водорода в материале гранулы составляет 0,03-0,01% вес., поэтому дальнейшее повышение температуры нерационально. Гидрид титана может входить в состав шихты в количестве 1-20% вес. Пример 1.В шаровую мельниду загружают и размалывают в течение час шихту следующего состава, г: Порошок окиси никеля250 Гидрид титана50 Глинозем680 Декстрин20 После размола шихты на таблеточной ма шине формуют гранулы в виде колец с разме рами 14x14x6 мм, которые затем прокаливают следующим образом: по достижеь:11и тем пературы 350 С дальнейшее прокаливание ведут с повишенйем тevшepaтypы до 1250 при скорости нагрева 10 град./мин. Такую скорость нагрева поддерживают в течение всего процесса прокаливания. Когда достигаете я температура 1250 С прокаливание гранул заканчивают, либо для стабигшзации структуры их выдерживают в течение 1 часа при температуре 1250 С, Давление таблетирования составляет 8ОО кг/смЯ Гранулы после прокалки имеют механическую прочность 350-40О кг/сгД термическая стойкость составляет 40 и более теплосмен от 1200 С до 20 С, водопоглощение гранул 32-40%, пористость 52-59%, удельная поверхность (по БЭТ) 6,96 м /г. Насыпной вес гранул равен 0,95 кг/л. Испытания активности образцов катализатора на лабораторной установке в процессе паровой конверсии природного газа при соотношении СН( 1:2 в интервале температур 600-800 С показывают, что достигается практическое равновесие и в сухом конвертированном газе остаточное содержание метана не превышает, (%) При 600°С8,5-9,0 При 700 С 1,9-2,0 При 800°С 0,2-0,3. Пример 2. Подвергают операциям размола, таблетирования и прокаливания в тех же условиях, что и в примере 1 шихту следующего состава, г: Глинозем770 Г идрид титана70 Порошок окиси никеля 150 Стеарин10 нагрева 15 град./мин. Гранулы после прокаливания имеют механическую прочность кг/см, выдерживают более 40 теплосмен от 12ОО до 20 С без видимых признаков разрушения, водопоглощение гранул 35-38%, пористость 53-55%, удельная поверхность (по БЭТ) 9Д4 , насыпной вес 1,05 кг/л. Испытания активности образцов катализатора на лабораторной установке в про цессе первой конверсии природного газа при соотношении СНц-. 1:2 в интервале температур 60О™800 С показывают, что достигается практическое равновесие. Оста- точное содержание метана в сухом конвертированном газе не превышает, %) При 600°С11,0 При 700°С2,1 При 800°С0,3 В таблице приведены сравнительные данные по физико-химическим характеристикам известного и предлагаемого катализаторов.

56

Формула изобрет ениячающийся тем, что, с целью получеСпособ приготовления катализатора дляверхностью и более низким насыпным весом,

конверсии углеводородов путем размола ших- в качестве титансодержащего соединения ты, содержащей окислы никеля, алюминия, 5 берут гидрид титана и прокаливание ведут титансодержащее соединение и связующее,при темпер)атуре С при скорости

формования и прокаливания гранул, о т л и- нагрева 10-25 град /мин.

525471

ния катализатора с повышенной удельной по-

| название | год | авторы | номер документа |

|---|---|---|---|

| Я ЬНВЛЕОТВСАt WВ. И. Ягодкин и Е. Г. Кулагина | 1970 |

|

SU271494A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620605C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2359755C1 |

| Способ изготовления никелевого катализатора для конверсии углеводородов с водяным паром | 1970 |

|

SU383347A1 |

| Способ получения катализатора для конверсии углеводородов | 1983 |

|

SU1109193A1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ СОРБЕНТОВ И КАТАЛИЗАТОРОВ | 1997 |

|

RU2105605C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2010 |

|

RU2432991C1 |

Авторы

Даты

1976-08-25—Публикация

1975-04-18—Подача