ю

UD

jO

11

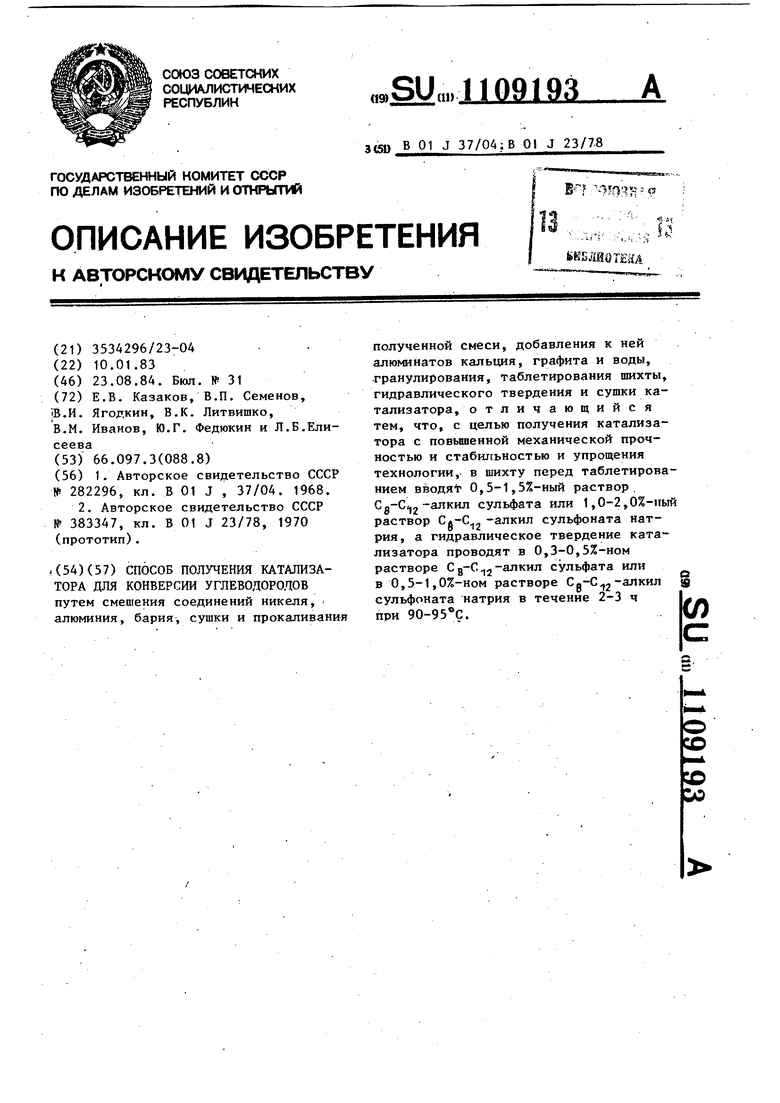

Изобретение относится к способам приготовления катализаторов для конверсии углеводородов и может быть использовано в химической, нефтехими-, ческой и других отраслях промьппленнести.

Известен способ приготовления катализатора для конверсии углеводородов путем смешения окиси магния, ос-. новного карбоната никеля, нитрата никеля, технического глинозема, коалина, добавления связующего вещества цемента, уплотнения, гранулирования и таблетирования шихты, гидравлического твердения, высушивания и прокаливания готового продукта

Недостатками способа приготовления катализатора для конверсии углеводородов является невысокая активность, короткий срок, службы, большая длительность (несколько суток) операции гидравлического твердения, Кроме того, наличие в составе получаемого этим способом катализатора до 15% двуокиси кремния (из каолина) не дает возможности его использования в процессах конверсии углеводородов под давлением 20-40 атм, так как при высоких температурах и давлениях процесса происходит .выделение SiOj из катализатора в газообразном состоянии и его отложение в твердом виде на относительно холодных поверхностях последующей теплообменной аппаратуры с ;ухудшением работы котлов-утилизаторов в части теплопередачи и всего блока реформинга.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ приготовления катализатора для конверсии углеводородов путем смешения нитрата и карбоната никеля с окислами алюминия, магния и бария, высушивания и прокаливания массы, добавления к смеси окислов алюминатов кальция, воды и графита, гранулирования и таблетирования шихты, гидравлического твердения, сушки и прокаливания готового катализатора. Гидравлическое твердение проводится при комнатной температуре в течение трех суток на воздухе, а затем во влажной среде еще двое - трое суток 2.

Недостатками известного способа являются получение катализатора с низкой механической прочностью и стабильностью, а также сложность техно32

логии. Так, механическая прочность исходного катализатора составляет 615 кг/см, а после испытаний 405 кг/см , процент разрушения -2,5%. Известньй способ включает операцию гидравлического твердения, продолжающуюся пять-шесть суток.

Основной причиной дестабилизации структуры и снижения прочности гранул катализатора является наличие в его составе окиси магния. При эксплуатации катализатора при высоких температурах до 800-1000 С и давлениях до 40-30 атм, особенно в пусковой период, в результате попеременного воздействия на него водяного пара (окислительная среда) и конвертированного газа (восстановительная среда) происходят реакции гидратациидегидратации окиси магния, которые и приводят к структурным изменениям в катализаторе, к снижению его прочности и частичному разрушению.

В катализаторную шихту перед таблетированием вводят до 3-4 вес.% графита, который выполняет функцию смазки и снижает трение в пресс-формах при таблетировании гранул катализатора. Во время гидравлической обработки катализатора во влажной среде при комнатной температуре из-за гидрофобности поверхности гранул проникновение влаги внутрь, продукта и ее равномерное распределение по всему объему затрудняется, процесс гидравлического твердения алюминатов кальция, при котором происходит упрочнение структуры гранул, полностью не завершается.

Все эти явления, связанные с налиием в составе катализатора окиси магния и Неполным завершением процесса твердения катализатора, приводят к дестабилизации его структуры и сниению прочности гранул.

Цель изобретения - получение катализатора с повышенной механической прочностью и стабильной структурой и прощение технологии.

Поставленная цель достигается тем, то согласно способу получения катаизатора для конверсии углеводородов утем смешения соединений никеля, алюиния, бария, сушки и прокаливания олученной смеси, добавления к ней люминатов кальция, графита и воды, гранулирования, таблетирования шихты, гидравлического твердения и сушки катализаторЭ в шихту перед таблетированием вводят 0,5-1,5%-ный раствор Сд-С -алкил сульфата или 1,0-2,0%-ный раствор алкил сульфоната нат- , рия, а гидравлическое твердение катаизатора проводят в 0,3-0,5%-ном растворе CQ-C -алкип сульфата или 0,51,OZ-HOM растворе Со-С 2 1лкил сульфоната натрия в течение 2-3 ч при {Q 90-95 С.

Используемые диапазоны концентраций растворов алкилсульфатов и алкилсульфонатов натрия являются оптимальнымц, так как в этом случае удается jj приготовить катализатор с высокой механической прочностью и со стабильной структурой. При уменьшении концентраций органических веществ механическая прочность гранул падает, а 20 увеличение концентраций не стимулирует дальнейший рост прочности.

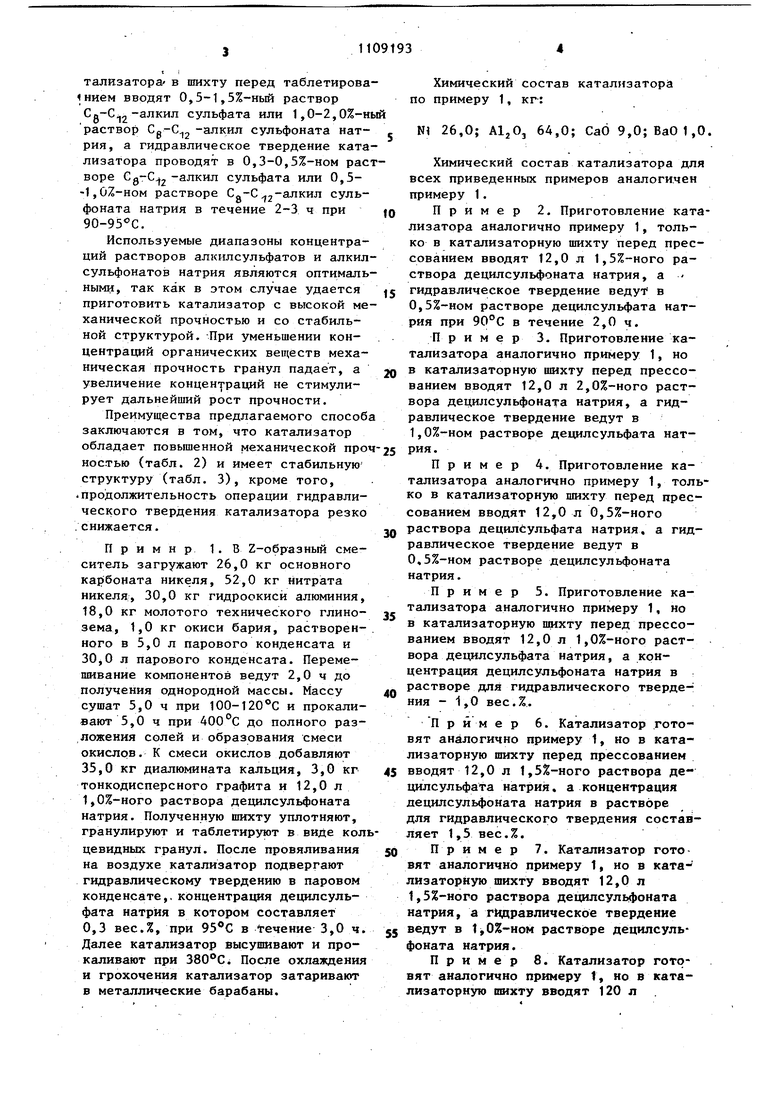

Преимущества предлагаемого способа заключаются в том, что катализатор обладает повышенной механической проч-25 ностью (табл. 2) и имеет стабильную структуру (табл. 3), кроме того,

родолжительность операции гидравлического твердения катализатора резко

снижается.2«

П р и м н р 1. В Z-образный смеитель загружают 26,0 кг основного арбоната никеля, 52,0 кг нитрата никеля, 30,0 кг гидроокиси алюминия, 18,0 кг молотого технического глино- JS зема, 1,0 кг окиси бария, растворен-, ного в 5,0 л парового конденсата и 30,0 л парового конденсата. Перемешивание компонентов ведут 2,0 ч до получения однородной массы. Массу дО сушат 5,0 ч при 100-120 С и прокалиают 5,0 ч при до полного разложения солей и образования смеси окислов. К смеси окислов добавляют 35,0 кг диалюмината кальция, 3,0 кг 45 тонкодисперсного графита и 12,0 л 1,0%-ного раствора децилсульфоната натрия. Полученную шихту уплотняют, гранулируют и таблетируют в виде кольцевидных гранул. После провяливания $0 на воздухе катализатор подвергают гидравлическому твердению в паровом конденсате,, концентрация децилсульфата натрия в котором составляет 0,3 вес.%, при 95®С в teчeниe 3,0 ч. 55 Далее катализатор высушивают и прокаливают при . После охлаждения и грохочения катализатор затаривают в металлические барабаны.

Химический состав катализатора по примеру 1, кг:

N1 26,0; AljO, 64,0; Саб 9,0;Ва01,

Химический состав катализатора дл всех приведенных примеров аналогичен примеру 1.

Пример 2. Приготовление катлизатора аналогично примеру 1, только в катализаторную шихту перед прессованием вводят 12,0 л 1,5%-ного раствора децилсульфоната натрия, а гидравлическое твердение ведут в 0,5%-ном растворе децилсульфата натрия при 90°С в течение 2,0 ч.

П р и м е р 3. Приготовление катализатора аналогично примеру 1, но в катализаторную шихту перед прессованием вводят 12,0 л 2,0%-ного раствора децилсульфоната натрия, а гидравлическое твердение ведут в 1,0%-ном растворе децилсульфата натрия.

Пример 4. Приготовление катализатора аналогично примеру 1, толко в катализаторную шихту перед прессованием вводят 12,0 л 0,5%-ного раствора децилСульфата натрия, а гидравлическое твердение ведут в 0,5%-ном растворе децилсульфоната натрия.

Пример 5. Приготовление катализатора аналогично примеру 1, но в катализаторную шихту перед прессованием вводят 12,0 л 1,0%-ного раствора децилсульфата натрия, а концентрация децилсульфоната натрия в растворе для гидравлического твердения - 1,0 вес.%.

Пример 6. Катализатор готовят аналогично примеру 1, но в катализаторную шихту перед прессованием вводят 12,0 л 1,5%-ного раствора децилсульфата натрия, а концентрация децилсульфоната натрия в растворе для гидравлического твердения составляет 1,5 вес.%.

Пример 7. Катализатор готовят аналогично примеру 1, но в катализаторную шихту вводят 12,0 л 1,5%-ного раствора децилсульфоната натрия, а гидравлическое твердение ведут в 1 0%-ном растворе децилсульфоната натрия.

Пример 8. Катализатор готовят аналогично примеру 1, но в катализаторнуго шихту вводят 120 л 51 1,0%-ного раствора децилсульфата нат рия, а гидравлическое твердение веду в 0,5%-ном растворе децилсульфата натрия. Пример 9. Катализатор готовят аналогично примеру 1, но в катализаторнуго шихту вводят 12,0 л 1,5%-ного раствора октилсульфоната натрия, а гидравлическое твердение ведут в 1,0%-ном растворе октилсульфоната натрия. Примерю. Катализатор гото вят аналогично примеру 1, но в катализаторную шихту вводят 12,0 л 1,0%-ного раствора додецилсульфата натрия, а гидравлическое твердение ведут в 0,5%-ном растворе додецилсульфата натрия.

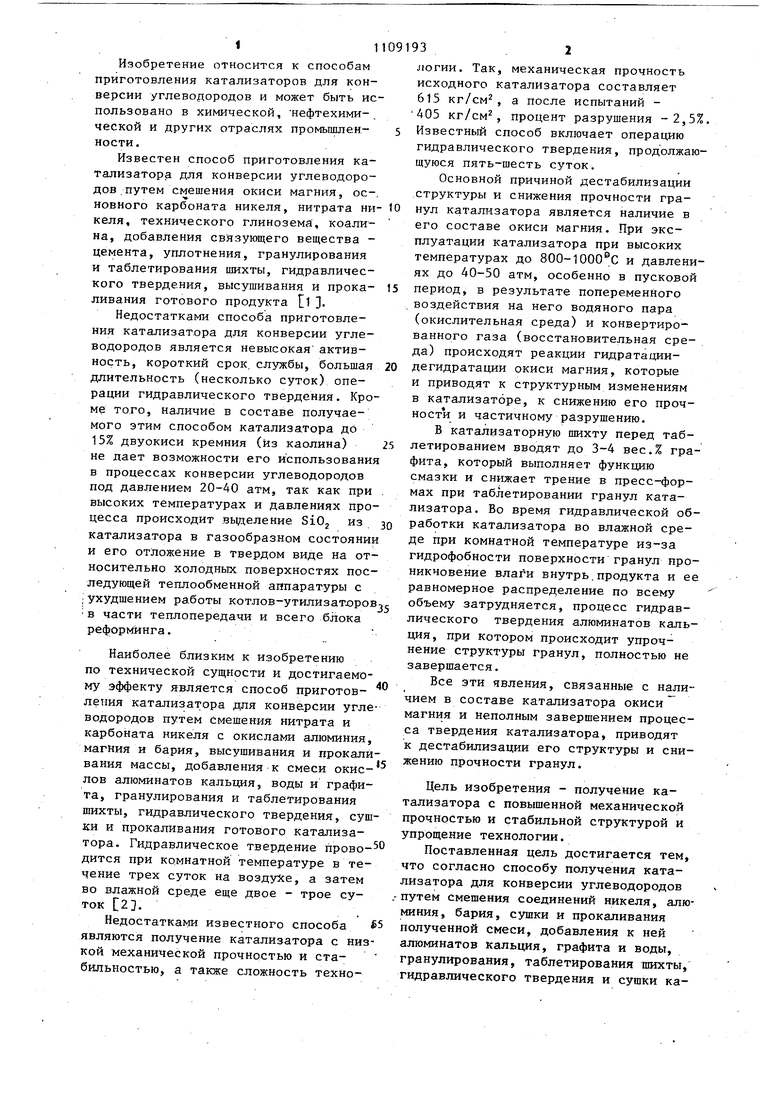

Таблица 1 3 Изучение влияния вида и концентрации органических веществ, вводимых в шихту перед таблетированием, на механическую прочность свежеопрессованных таблеток проводят контрольным таблетированием небольших лорций катализаторов, полученных по примерам 1-10 и по известному способу при одинаковых удельных давлениях прессования. Механическая прочность определяется непосредственно после контрольного таблетирования и спустя 24 ч провяливания на воздухе, при котором происходит первичное схватьгеание алюминатов кальция, идет процесс твердения катализатора. Данные испытаний приведены в табл. 1 и 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1976 |

|

SU681637A1 |

| Способ приготовления катализатора для конверсии углеводородов | 1973 |

|

SU448670A1 |

| Способ изготовления никелевого катализатора для конверсии углеводородов с водяным паром | 1970 |

|

SU383347A1 |

| Способ приготовления сферического катализатора для конверсии углеводородов | 1986 |

|

SU1351653A1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2359755C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ПРИРОДНОГО ГАЗА | 1980 |

|

RU1067658C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИПРИРОДНОГО ГАЗА | 1972 |

|

SU425640A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

| КАТАЛИЗАТОР ПАРОВОГО РИФОРМИНГА УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2446879C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1994 |

|

RU2074028C1 |

СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ путем смешения соединений никеля, алюминия, бария, сушки и прокаливания полученной смеси, добавления к ней алюминатов кальция, графита и воды, гранулирования, таблетирования шихты, гидравлического твердения и сушки катализатора, отличающийс я тем, что, с целью получения катализатора с повъпиенной механической прочностью и стабкг ьностью и упрощения технологии, в шихту перед таблетированием вводя 0,5-1,5%-ный раствор. Со-С«,2-алкил сульфата или 1,0-2,0%-11Ый раствор -алкил сульфоната натрия, а гидравлическое твердение катализатора проводят в 0,3-0,5%-ном растворе сульфата или в 0,5-1,0%-ном растворе С -С -алкип сульфоната натрия в течение 2-3 ч (Л при 90-95С.

льфат0,1 0,3 0,5 1.5 2,0 3,0

льфонат

0,4 0,7 1,0 2,0 3,0 4,0

125-130 135-140 165-170 180-190 180-185 185-195

135-145 140-155 170-185 160-175 165-180 170-175

Способ

Известный Предлагаем

1

2

3

4

5

6

7

8

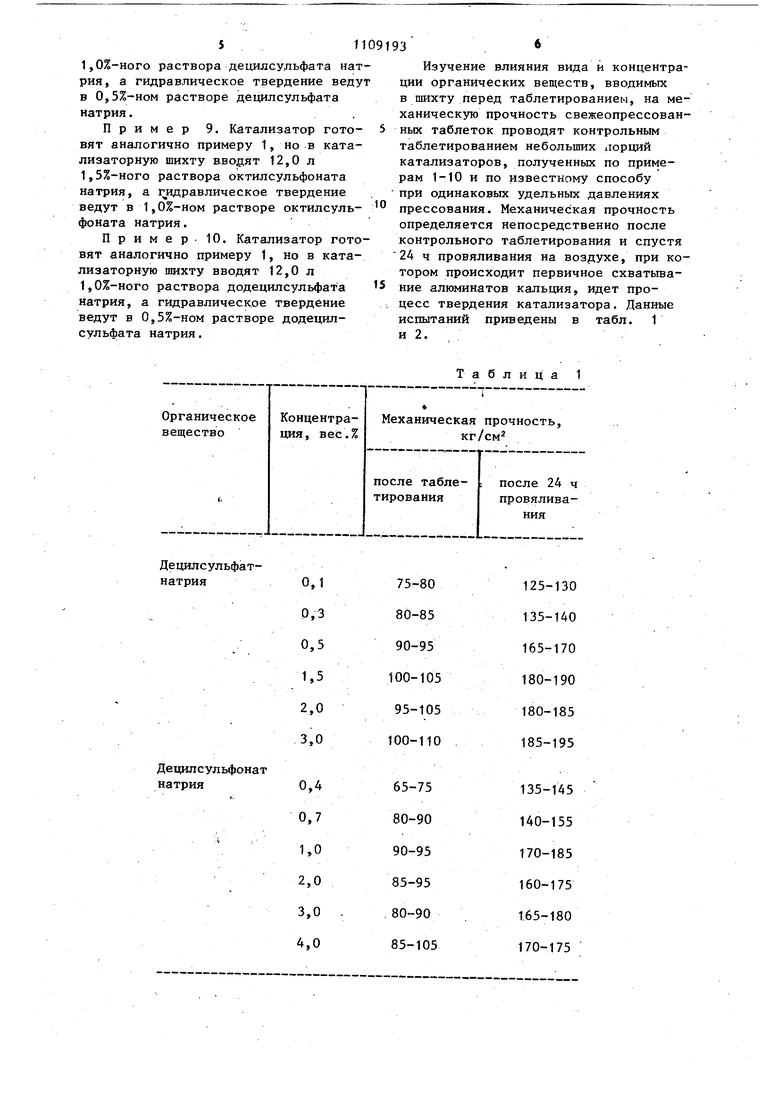

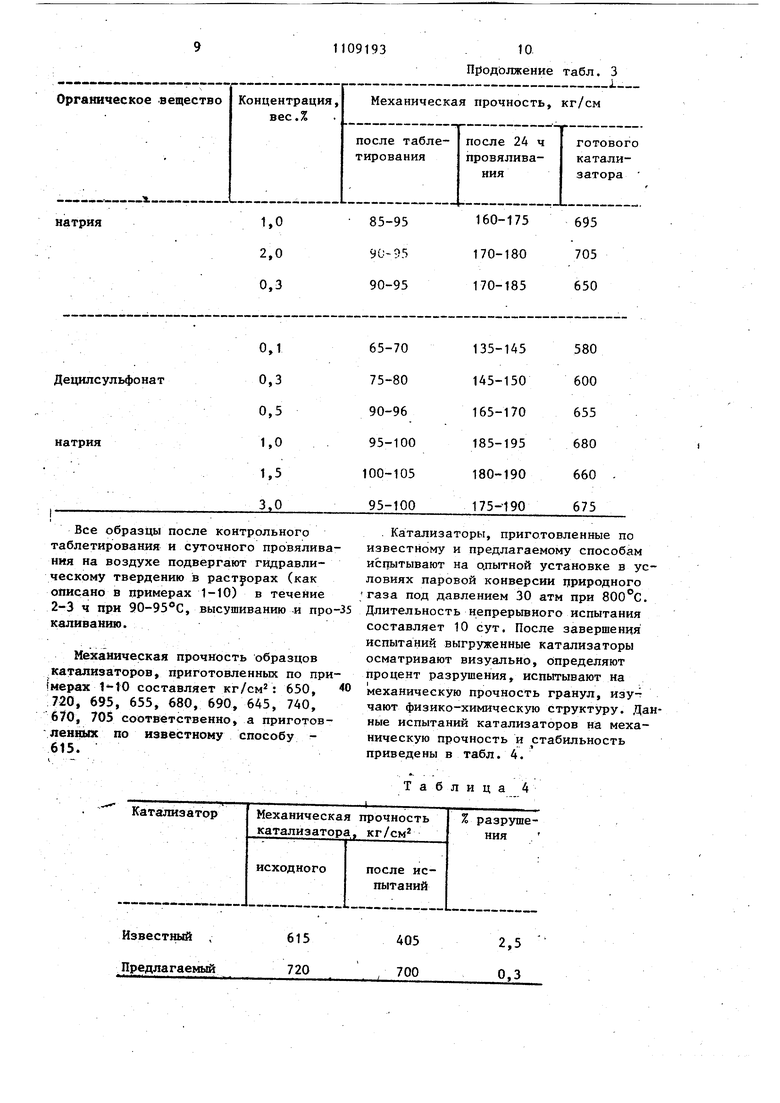

9 10 В табл. 3 приведено обоснование концентраций алкилсульфатов и алкил, .

Децилсульфат

11091938

Табли.ца 2

Механическая прочность получаемого катализатора, кг/см

после 24 ч

после таблепровяливаниятирования

130-155

170-186 190-200 160-175 165-170 185-195 180-190 170-180 205-215 180-190 200-210 40 сульфонатов при гидравлическом твердении. I чТаблицаЗ

Все образцы после контрольного таблетирования и суточного провяливания на воздухе подвергают гидравлическому твердению в растрорах (как описано в примерах 1-10) в течение 2-3 ч при ЭО-ЭЗ С, высушиванию и про-35 каливанию.

Механическая прочность образцов катализаторов, приготовленньк по при1мерах 1-10 составляет кг/см : 650, 0 720, 695, 655, 680, 690, 645, 740, 670, 705 соответственно, а приготов- лен1ШХ по известному способу 615.

Известный ,

615 720 Предлагаемый

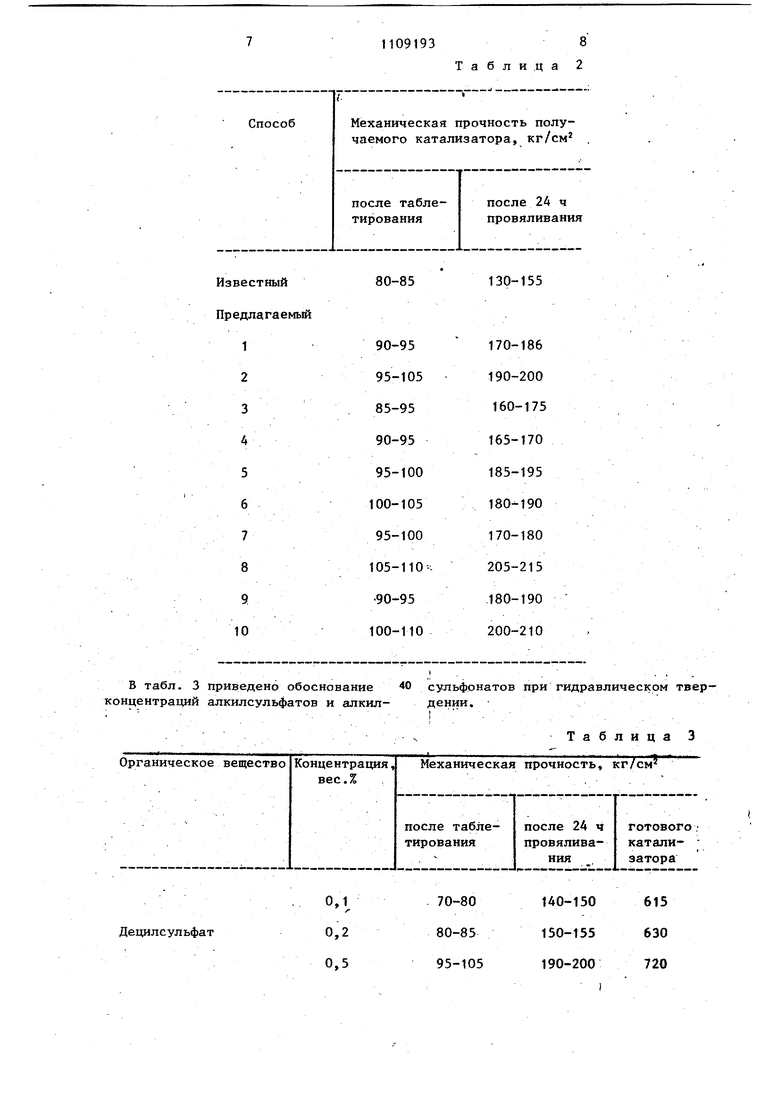

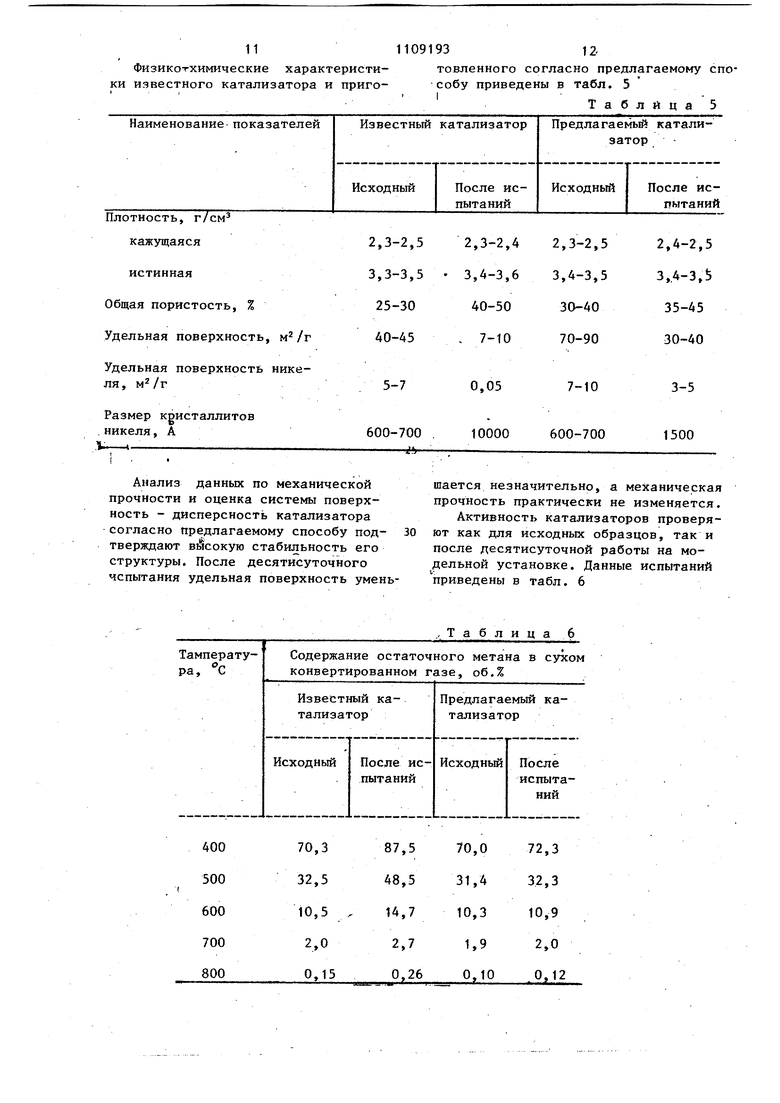

. Катализаторы, приготовленные по известному и предлагаемому способам испытывают на опытной установке в условиях паровой конверсии природного газа под давлением 30 атм при 800 С. Длительность непрерывного испытания составляет 10 сут. После завершения испытаний выгруженные катализаторы осматривают визуально, определяют процент разрушения, испытывают на механическую прочность гранул, изу-т чают физико-химическую структуру. Даные испытаний катализаторов на механическую прочность и стабильность приведены в табл. 4.

- - - ., . . .

Т а б л и ц а 4

405

2,5 700 0,3 11 Физико-гхимические характеристики известного катализатора и пригоПлотность, г/см кажущаяся

истинная

Общая пористость, % Удельная поверхность,

Удельная поверхность никеля, м /г

Размер кристаллитов никеля, А

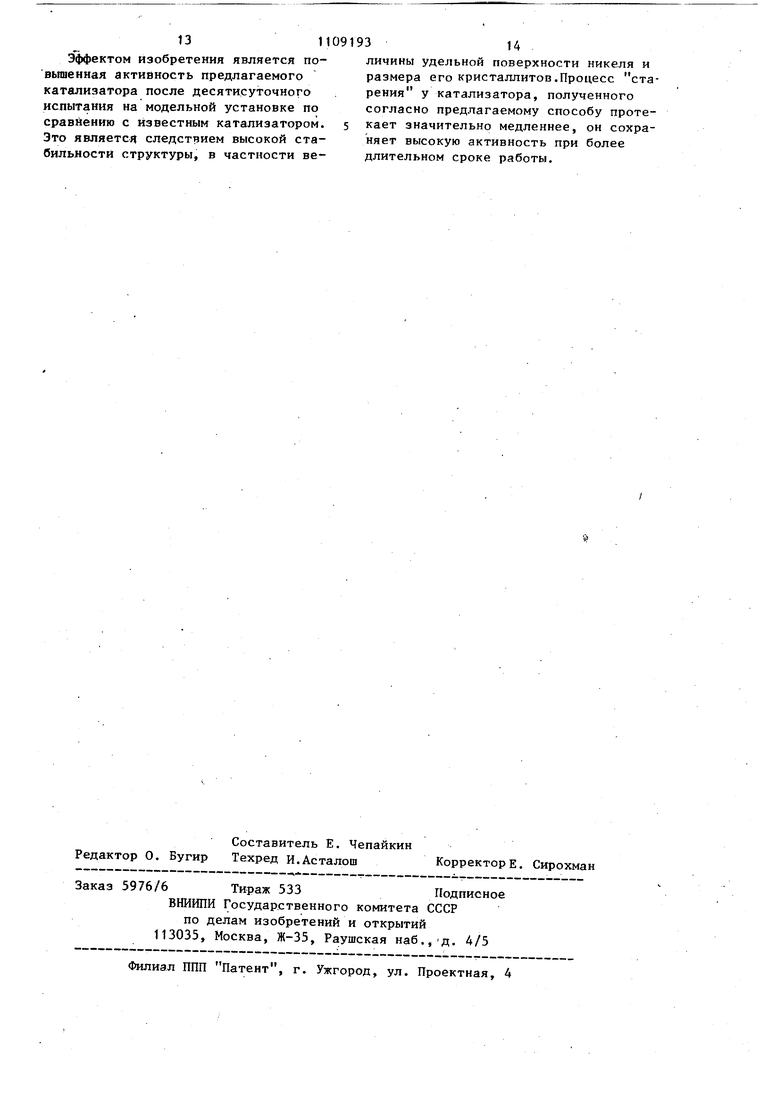

Анализ данных по механической прочности и оценка системы поверхность - дисперсность катализатора согласно предлагаемому способу подтверждают высокую стабильность его структуры. После десятисуточного испытания удельная поверхность уменьСодержание остаточного метана в сухом

Тампература, с конвертированном газе, об.%

0,05

3-5

7-10

600-700

600-700

10000

1500

шается незначительно, а механическая прочность практически не изменяется. Активность катализаторов проверяют как для исходных образцов, так и после десятисуточной работы на модельной установке. Данные испытаний приведены в табл. 6

Таблица 6 110919312товленного согласно предлагаемому Способу приведены в табл. 5 Таблица 5

13 110919314

Эффектом изобретения является по-личины удельной поверхности никеля и

вышенная активность предлагаемогоразмера его кристаллитов.Процесс стакатализатора после десятисуточногорения у катализатора, полученного

испытания на модельной установке посогласно предлагаемому способу протесравнению с известным катализатором.5 кает значительно медленнее, он сохраЭто является следствием высокой ста-няет высокую активность при более

бильности структуры, в частности ве-длительном сроке работы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА | 0 |

|

SU282296A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления никелевого катализатора для конверсии углеводородов с водяным паром | 1970 |

|

SU383347A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| . | |||

Авторы

Даты

1984-08-23—Публикация

1983-01-10—Подача