(S4)

СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ИЗОБУТИЛЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тримеров изобутилена | 1976 |

|

SU690024A1 |

| Способ получения полиизобутилена | 1974 |

|

SU480725A1 |

| Способ получения низкомолекулярного высокореакционного полиизобутилена | 2022 |

|

RU2790160C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1999 |

|

RU2160285C1 |

| КАТАЛИЗАТОР И СПОСОБ ОЛИГОМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 2011 |

|

RU2452567C1 |

| Способ получения полимеров изобутилена и устройство для его осуществления | 1980 |

|

SU860470A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИБУТЕНА | 1995 |

|

RU2098430C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИМЕРА ИЗОБУТИЛЕНА | 1995 |

|

RU2109019C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТИЛКАУЧУКА | 1978 |

|

SU792901A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2144543C1 |

Изобретение относится к способу получения полимерных продуктов на основе изобутилена, в частности олигомерных полиизобутиленов.

Изобутилен является ценным сырьем для синтеза гаммы продуктов, имеющих важное прикладное значение (смазки, загустители, компоненты моторных топлив и т.д.). Единственным методом их синтеза в настоящее время служит катионная полимеризация изобутилена, осуществляемая с помощью ряда электрофильных катализаторов (например, серная или фосфорная кислоты, комплексы трехфтористого бора, алюмосиликаты, соединения алюминия, главным образом, хлоРИДЫ),

Среди известных каталитических систем наиболее доступными и технологичными несомненно являются треххлористый алюминий и галоидалюминийорганические соединения. Они весьма активны, позволяют вести процесс в удобном температурном режиме, растворимы в ряде растворителей.

Известен способ получения олигомеров изобутилена полимеризацией изобутилена в

среде углеводородного растворителя в присутствии катализатора на основе галогенидов алюминия с последующим разрушением катализатора.

Треххлористый алюминий более предпочтителен при синтезе попиизоб тилена относительно невысокого молекулярного веса. Однако при этом изобутилен обязательно разбавляют регулирующими молекулярный вес добавками. Кроме того, невозможно получение низкомолекулярных продуктов, например, октолов с молекулярным весом 80О-100О, пригодных для синтеза сукцинимидных присадок, на основе концентрированных растворов изобутилена и хлористого алюминия как катализатора. Применение хлористого алюминия не позволяет проводить регулирование молекулярных весов продуктов с помощью варьирования традиционных технологических параметров, в частности, температуры, концентрации катализатора, скорости подачи сырья.

Целью изобретения является получение олигомерных изобутиленов с использовани ем в качестве катализатора хлористого алюминия, отвечающего следуюлшм требованиям:1)возможно использование концентрированных во нзобутилену углеводородных фракций с содержанием последнего 30% и выше; 2)БО можно регулирование процесса полимеризации изобутилеыа (получение тре ;6уемой молекулярной массы продукта); I 3) устранение корродирующего а ствщ; :катализатора на оборудование и коммуникации;i 4) устранение нежелательного побочного Влияния катализатора и продуктов его раз- пожения на свойства полимерного продукта |(деструктивное разложение, сшивка). Это досткгается полимеризацией концент рированных растворов изобутилена или любы промьшигенных углеводородных фракций с вы роким содержанием изобутилена в присутствии каталитической скстемььхлористый /алюминий Б хлорэтиле в условиях ступенчатого температурного режима процесса, сначала при 2О-26 С до конверсии мономера 48-52% и затем при С до конверсии мономера 9О-1ОО%, причем температур йый перепад между первой и второй стадияК1И находится в пределе 8-12 С, и аосле |экончания полимеризации перед стадией разрушения катализатора в реакционную массу вводят акцептор хлористого водорода общей . юрмулы М-пХ , где М - металл, X - анион слабой кислоты, -TI и тп - валентность в :оличестве от 1 до 1О молей на 1- моль ка гализатора, I Данный способ позволяет эффективно непользовать хлористый -алюминий и предотвра тить нежелательные отрицательные последствия его применения. Воспроизводимость молекулярных весов олигомеров выше, чем при проведении реакции полимеризации на той же каталитической системе, но при одной исходной температуре. Проведение процесса по обычному способу, т.е. при одной исходной температуре, приводит к резким температурным скачкам и к меньшей воспроизводимости .полимерных продуктов по молекулярным весам и другим показателям. Соли металлов - акцепторы хлористого водорода, также играют важную .роль в стабилизации молекулярных весов олигомерных изобутиленов, т.е. являются Эффективными агентами, связывающими хлористый водород. При этом из реакционной системы удаляется не только свободный хлористый водород, но и связанный в КОМПлеке с олигомерной цепью: .AtC ,НС Этот хлористый водород трудно удаляется при обычных процедурах разрушения катализатора щелочью, поэтому впоследствии руюжет вызывать нежелательные реакции в цепях олигомера (деструкция, сшивка, г-ид.рохлорирование ненасыщенных связей). По данному способу весь хлористый водород Ьрактически нацело связывается уже до стадни разрушения катализатора, и последняя ста дня-разрушение катализатора щелочью, слу1ЖИТ в основном лишь для отделения ката1пизатора от олигомерного изобутилена. Практически соли металлов могут быть введены одновременно с введением агента для разрушения катализатора, так как и в ;этом случае эффективность их действия со-; охраняется. i Кроме того, следует отметить, что дан1ный способ позволяет с успехом использовать концентрированные растворы изобутилена (концентрация и более), а бла годаря применению солей мета-ллов - акцеп4 iTOp)OB хлористого водорода , коррозия аппаратуры и коммуникаций почти устранена. Это способствует узеяичению производительр ности оборудования и уменьшению его износа. Пример. Стальной реактор, снаб- {женный перемешивающим устройством, тер ;мостатируюш.ей рубашкой и приспособлениями (ДЛЯ ввода катализатора, регистрации тем(пературы и давления, тщательно вакууми|руют и продувают сухим аргоном или азо|том. Затем в него вводят требуемое коли:чес1во (1000 мп) углеводородной фракции г- раствор изобутилена в изобута.не (количество и состав фракцииподдерживают постоянными). Предварительно фракцию подвергают переконденсации и сушке над молекулярными ситами. Устанавливают, начальную температуру в пределах 20-26 fc, после чего в реактор загружают под давлением 50 мл раствора хлористого алюминия в хлорэтиле. За ходом процесса следят по изменению давления в реакторе, а контроль состава реакционной массы осуществляют хроматографически. По |достижении конверсии изобутилена 48-52%; понижают температуру процесса до 10-15 С и ведут полимеризацию практически до израсходования мономера (до конверсии мономера 9О-100%). По окончании полимеризации в реактор при интенсивном перемешивании вводят 5 Г стеарата натрия в виде концентрированного водного раствора или суспензии в гексане (контрольные опыты проводят без введения соли). Затем реакционную массу передавливают в смеситель, в котором находился избыток 1%-ного раствора щелочи. После перемешивания в течение 15 мин и отсасывания твердого осадка полимерный продукт

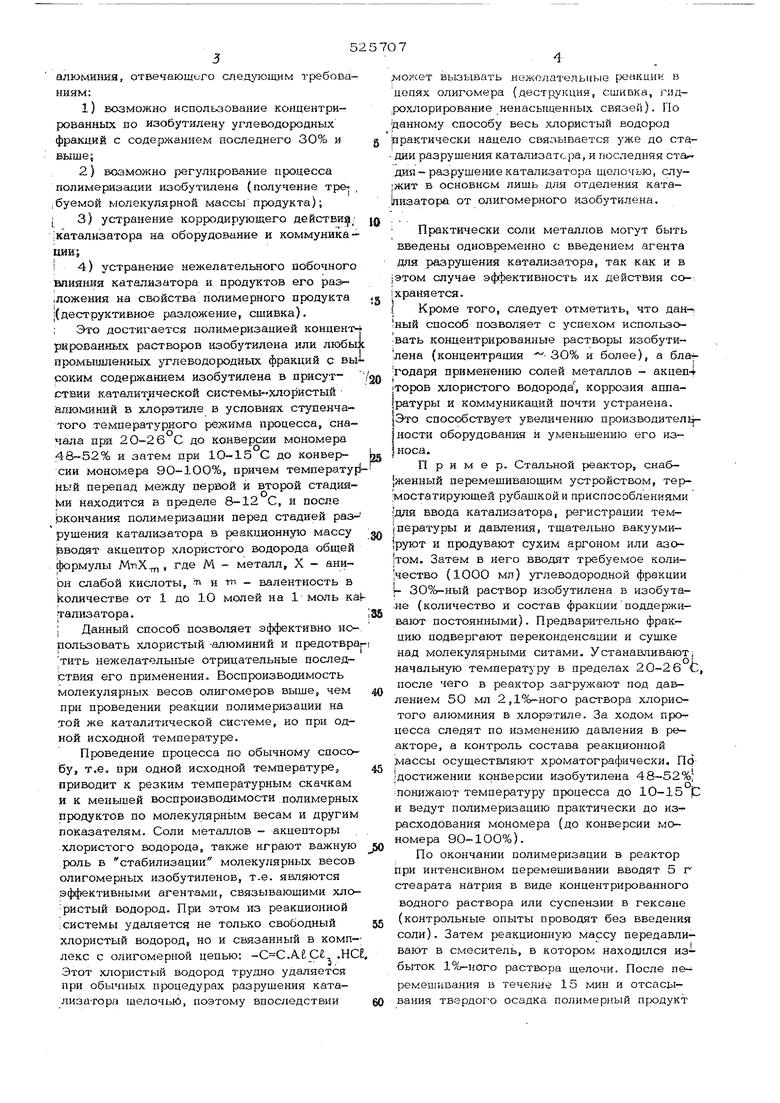

промывают водой, фильтруют Hopiea асбест (бельтинг), сушат над и цеолитами, и наконец, подвергают дегазации в вакуумной колонке при 13О-17О С и остаточном давлении 10-50 мм рт.ст. Получают свет лый или слегка желтоватый мйслооб разный; ;продукт, который характеризуется молекулярным весом (криоскопический, эбулиоског пический), кинематической-вязкостью, иод-ным числом (показатель ненасыщенности) и температурой вспышки (см.табл, 1).

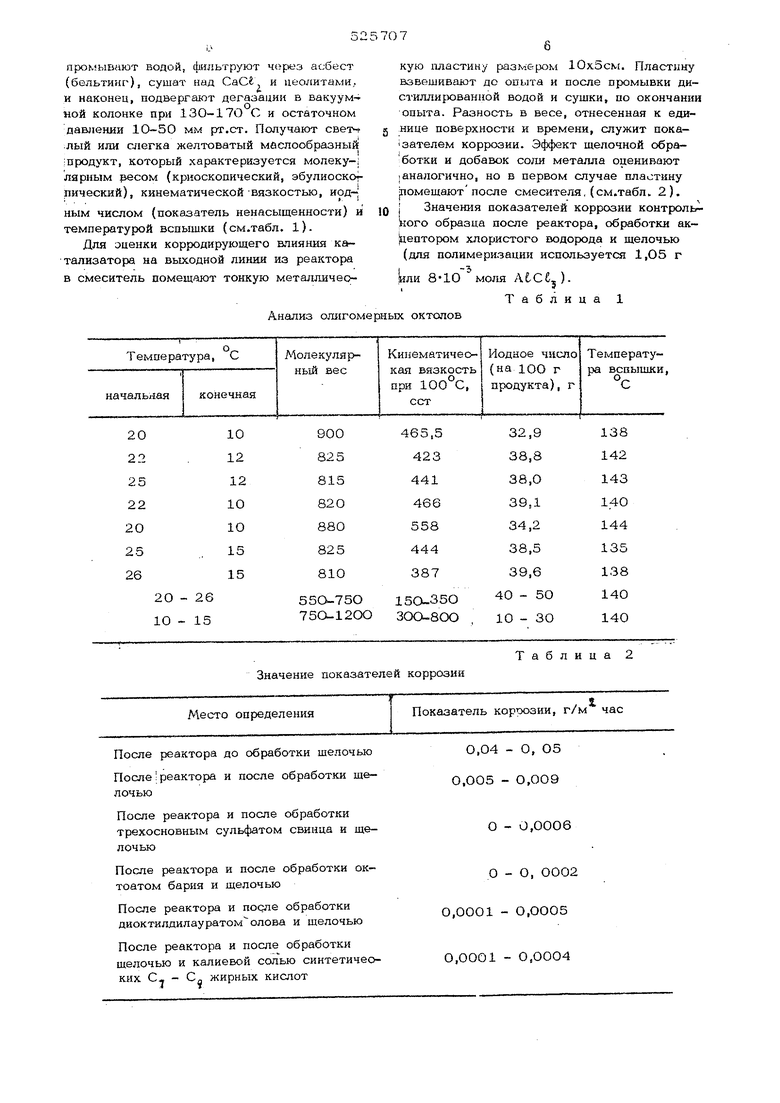

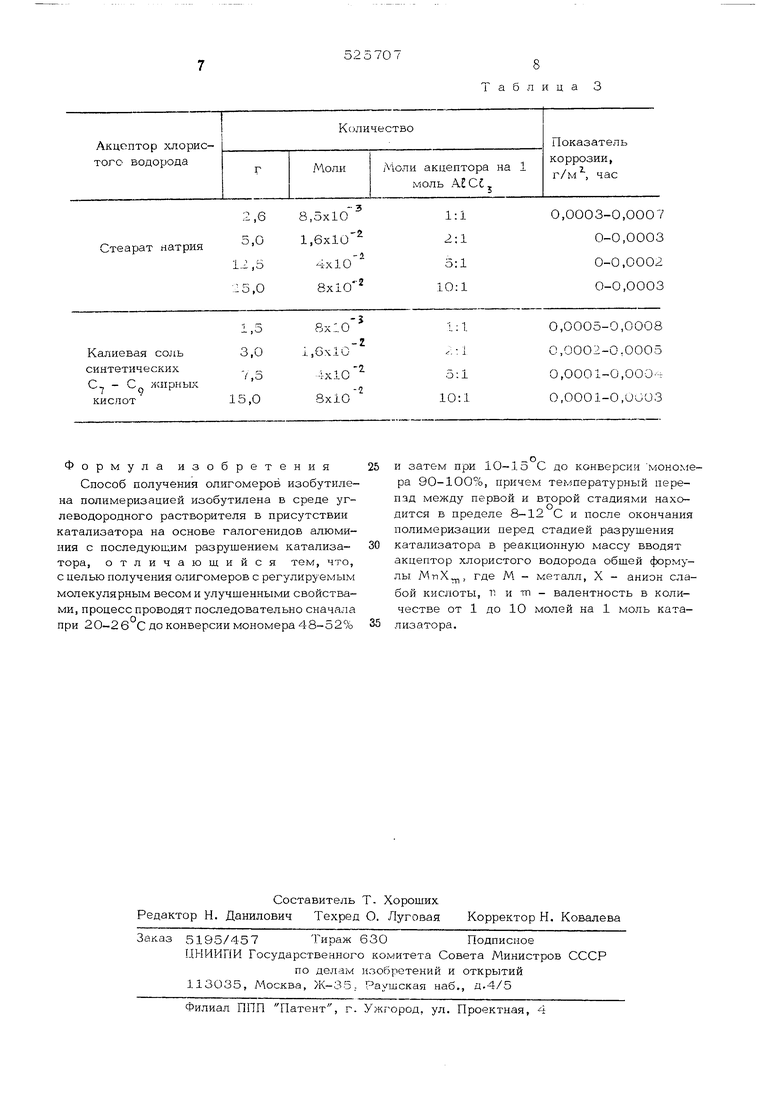

Для эценки корродирующего влия1шя катализатора на выходной линии из реактор)а в смеситель помещают тонкую металличесАнализ оллгомерных октолов

Значение показателей коррозии

Место определения

После реактора до обработки щелочью

После:реактора и посла обработки щелочью

После реактора и после обработки трехосновным сульфатом свинца и щелочью

После реактора и после обработки октоатом бария и щелочью

После реактора и после обработки диоктилдилауратом олова и щелочью

После реактора и после обработки щелочью и калиевой солью синтетичеоких С- - Сд жирных кислот

кую пластину разглером Юхбсм. Пластину

взвешивают до опыта и после промывки ди стилли юванлой водой и сушки, по окончании

опыта. Разность в весе, отнесенная к единице поверхности и времени, служит пока- «зателем коррозии. Эффект щелочной обработки и добавок соли металла оценивают I аналогично, но в первом случае пластину ромещаютпосле смесителя, (см-табл. 2). j Значения показателей коррозии КОНТРОЛЬНОГО образца после реактора, обработки ак- |цептором хлористого водорода и щелочью

(для полимери.зации используется 1,05 г

Atce,).

Таблица 1

Таблица 2

Показатель коррозии, г/м час

О, О5 О,ОО9

0,0006

О, ОО02 О,ОО05

0.0004

Формула изобретения

Способ получения олигомеров изобутилена полимеризацией изобутилена в среде углеводородного растворителя в присутствии катализатора на основе галогенидов алюминия с последующим разрушением катализатора, отличающийся тем, что, с целью получения олигомеров с регулируемым молекулярным весом и улучшенными свойствами, процесс проводят последовательно сначала при 20-2 6°С до конверсии мономера 48-52%

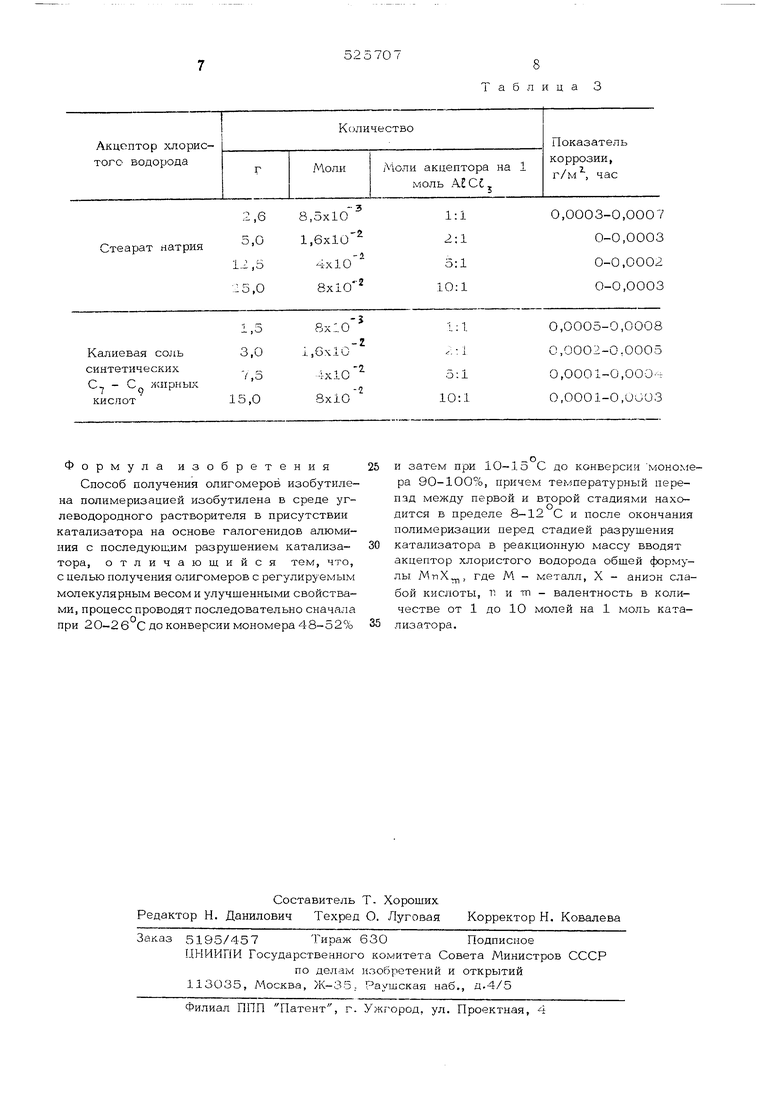

Таблица 3

и затем при 10-15 С до конверсии мономера 90-100%, причем температурный перепад между первой и второй стадиями находится в пределе 8-12 С и после окончания полимеризации перед стадией разрушения катализатора в реакционную массу вводят акцептор хлористого водорода обш.ей формулы МпХ, где М - металл, X - анион слабой кислоты, Т1 и тп - валентность в количестве от 1 до 10 молей на 1 моль катализатора.

Авторы

Даты

1976-08-25—Публикация

1974-09-17—Подача