Изобретение относится к технике полимеризации изобутилена, а получаемый продукт используется в качестве загущающих присадок для смазочных масел, для изготовления герметиков, клеев и многих других целей.

Известен способ сополимеризации изобутилена и изопрена в хлористом метиле под действием хлорида алюминия [1]. Процесс проводят при температуре до -100oC, количестве изопрена от 0,8 до 7,5 мол. % (в основном 3-5), хлорида около 0,1 г на 1 л шихты.

Данный способ позволяет получать высокомолекулярный продукт и введение изопрена снижает молекулярную массу, но резко уменьшает выход полимера до полного ингибирования процесса.

О применении бутадиена -1,3 не сообщается.

Известны способы сополимеризации изобутилена с сопряженными диенами в метилхлориде или бензоле, толуоле, изопентане под действием каталитических систем: AlCl3, C2H5AlCl2, C2H5AlCl2•0,3 H2O при температурах 170 - 188 K (от -85 до -103oC) [2].

К недостаткам данных известных способов также следует отнести очень низкие температуры процесса, уменьшение скорости процесса при введении диенов и невозможность получения (co)полимеров с низкой молекулярной массой.

Известны способы сополимеризации изобутилена со стиролом или инденом в метиленхлориде, гексане или их смесях в присутствии тетрахлорида титана при температуре 195 K (-78oC) [3, 4].

Для способов отсутствуют сведения о сополимеризации изобутилена с сопряженным диеном, нет данных о применении в качестве растворителей толуола, ксилола, изопентана и сокатализатором алюминийорганического соединения.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемым результатам является способ получения полиизобутилена путем полимеризации изобутилена в изооктане при температуре от -25 до +75oC. При этом в растворитель последовательно вводят катализаторы - триэтилалюминий и четыреххлористый титан из расчета молярного отношения титан:алюминий 2:1 или 16:1 и далее в течение 2,5-3 ч вводят изобутилен.

Количество катализатора определяется из расчета 1 мас.% триэтилалюминия в растворителе.

Информация о возможности проведения полимеризации изобутилена в присутствии сопряженных диенов с получением полимера невысокой молекулярной массой по известному способу отсутствует полностью. Кроме того, в качестве растворителя применяют изоктан - достаточно дефицитный продукт, большой расход катализаторов и малых выход полимера при температурах выше 0oC.

Технической задачей настоящего изобретения является способ получения полимеров изобутилена с низкой молекулярной массой и повышенной непредельностью при температурах выше 0oC, высоких скоростях процесса и применением широко распространенных компонентов каталитической системы в углеводородных растворителях.

Сущность предлагаемого технического решения заключается в том, что полимеризацию изобутилена проводят в углеводородном растворителе (толуоле, ксилоле, изопентане) при температуре 0 - 60oC путем последовательного ввода в растворитель изобутилена и сопряженного диена, бутадиена или изопрена, при этом общее количество мономеров составляет 10-60 мас.%, а сопряженного диена от 0,5 до 20 мас. % от общего количества и в качестве каталитической системы используют тетрахлорид титана, взятого в количестве от 0,05 до 1,0 моль на 100 кг мономеров и триизобутилалюмииний при молярном отношении титан:алюминий от 100:1 до 1:2.

Ограничения по количеству вводимого сопряженного диена связаны с отсутствием влияния при более низких значениях, чем 0,5 мас.%, и нарушением качественных показателей конечного полимера, возможности образования побочных олигомерных продуктов в больших количествах.

Выбор пределов по другим параметрам связан с технико-экономическими показателями, условиями безопасности проведения процесса.

После проведения процесса полимеризации изобутилена в реакционную массу вводят этиловый спирт для разрушения остатков катализатора и выделяют известными способами путем отмывки водой от катализатора и отгонкой растворителя на роторно-пленочном испарителе.

Полимер характеризуют по динамической вязкости по Хеппилеру, молекулярной массой, определяемой криоскопическим методом ( ), иодным числом (т.е. общим количеством иода, пошедшего на реакцию с двойными связями), т.е. количество непредельных двойных связей.

), иодным числом (т.е. общим количеством иода, пошедшего на реакцию с двойными связями), т.е. количество непредельных двойных связей.

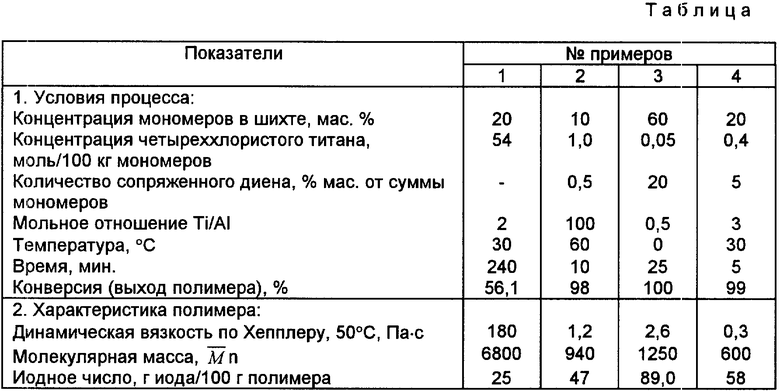

Абсолютные значения условий процесса рассчитывают исходя из данных, представленных в таблице, где показаны также свойства полимера.

Пример 1 (по прототипу). В металлический лабораторный реактор емкостью 3 л, снабженный устройствами для загрузки и выгрузки реагентов, замера давления и температуры, мешалкой и рубашкой для термостатирования, вводят 845 г (1221,1 мл) изооктана, предварительно осушенного над активной окисью алюминия и обескислороженного, 255,5 г изобутилена (425,8 мл), далее раствор триэтилалюминия в керосине из расчета 1 мас. % в растворителе (исходная рабочая концентрация - 16,7 мас.%), т.е. 60 г (90 мл), и раствор тетрахлорида титана в изооктане из расчета молярного отношения алюминий:титан - 1:2 (исходная концентрация - 1,82 моль/л). Все операции по загрузке и выгрузке осуществляют в токе осушенного и обескислороженного азота.

Процесс проводят при температуре 30 ± 1oC в течение 4 ч, конверсия составляет 56,1%, иодное число - 25 г иода на 100 г продукта. В этом и других примерах общее количество растворителя включает в себя и поданного с катализаторами.

Пример 2. Отличается от примера 1 тем, что в реактор вводят с 844,8 г толуола 99,5 г (161,0 мл) изобутилена и 0,5 г (0,8 мл) бутадиена-1,3, далее толуольные растворы тетрахлорида титана (исходная концентрация рабочего раствора - 0,2 моль/л) в количестве 1 моль на 100 кг мономеров и после перемешивания триизобутилалюминия (исходная концентрация - 0,05 моль/л) из расчета молярного отношения титан:алюминий - 100:1.

Процесс проводят при температуре 60oC в течение 10 мин, выход полимера составляет 98 мас.%, а иодное число 47 г иода на 100 г продукта.

Пример 3. Отличается от примера 1 тем, что в реактор вводят 391,3 г (449,8 мл) ксилола, 480 г (774,2 мл) изобутилена и 120 г (187,5 мл) бутадиена-1,3, далее раствор тетрахлорида титана в ксилоле (концентрация - 0,06 моль/л) в количестве 0,05 моль на 100 кг мономеров и после перемешивания толуольный раствор триизобутилалюминия (концентрация - 0,12 моль/л) из расчета молярного отношения титан:алюминий - 1:2.

Процесс проводят при 0oC в течение 25 мин, выход полимера составляет 100 мас.% и иодное число - 89 г иода на 100 г продукта.

Пример 4. Отличается от примера 1 тем, что в реактор вводят 796,3 г (1284,4 мл) изопентана, 190,0 г (306,4 мл) изобутилена и 10,0 г (14,7 мл) изопрена, далее раствор тетрахлорида титана в изопентате (концентрация - 0,2 моль/л) в количестве 0,4 моль на 100 кг мономеров и толуольный раствор триизобутилалюминия (концентрацией - 0,135 моль/л) из расчета молярного отношения титан:алюминий - 3:1.

Процесс проводят при 30oC в течение 5 мин, выход полимера составляет 99 мас.%, иодное число - 58 г иода на 100 г продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2134273C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО ПОЛИИЗОБУТИЛЕНА | 1995 |

|

RU2109754C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2148590C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1995 |

|

RU2082719C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1997 |

|

RU2127276C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1998 |

|

RU2130948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1996 |

|

RU2109758C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1995 |

|

RU2091396C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПОЛИИЗОБУТИЛЕНА | 1995 |

|

RU2091395C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ СОПОЛИМЕРОВ | 1971 |

|

SU309525A1 |

Использование: техника полимеризации изобутилена. Сущность изобретения: процесс полимеризации осуществляют в углеводородном растворителе, толуоле, ксилоле или изопентане при температуре 0 - 60oС путем последовательного ввода в растворитель изобутилена и сопряженного диена, бутадиена или изопрена при содержании мономеров в пределах 10 - 60 мас.%, в том числе от 0,5 до 20 мас. % диена, тетрахлорида титана в количестве от 0,05 до 1,0 моль на 100 кг мономеров и триизобутилалюминия, взятого из расчета молярного отношения титан:алюминий от 100 : 1 до 1 : 2. 1 табл.

Способ получения низкомолекулярного полимера изобутилена, включающий приведение изобутилена в контакт с углеводородным растворителем в присутствии катализатора, состоящего из тетрахлорида титана и триалкилалюминия, при 0 - 60oС, отличающийся тем, что в качестве углеводородного растворителя используют толуол, ксилол или изопентан, после приведения изобутилена в контакт с углеводородным растворителем вводят сопряженный диен, в качестве которого используют бутадиен или изопрен, при этом общее содержание мономеров в реакционной смеси составляет 10 - 60 мас.%, а общее содержание диена составляет 0,5 - 20,0 мас.%, в качестве триалкилалюминия используют триизобутилалюминий, содержание тетрахлорида титана составляет 0,05 - 1,0 М на 100 кг мономеров, молярное соотношение титан : алюминий составляет от 100 : 1 до 1 : 2, а время проведения процесса составляет 5 - 25 мин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Синтетический каучук | |||

| /Под ред | |||

| Гармонова И.В | |||

| - Л.: Химия, 1983, с | |||

| РЕЛЬСОВАЯ ПЕДАЛЬ | 1920 |

|

SU289A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Минскер К.С., Сангалов Ю.А | |||

| Изобутилен и его полимеры | |||

| - М.: Химия, 1986, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Imanishi Y., Hiqashimura T., Okamura S., J Polymer Sci., 1965, A, v | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для производства папильонажа землечерпательной машины | 1917 |

|

SU2455A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Marechal E.e.a., C.r.Acad | |||

| Sci., 1968, v | |||

| Способ нагрева эквипотенциального катода в электронных вакуумных реле | 1921 |

|

SU266A1 |

| Батарейная сушилка | 1919 |

|

SU1427A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Топчиев А.В., Кренцаль Б.А | |||

| и др | |||

| Докл | |||

| АН СССР, 1956, т | |||

| III, N 1, с | |||

| Ребристый каток | 1922 |

|

SU121A1 |

Авторы

Даты

1998-04-20—Публикация

1995-08-21—Подача