тактнои поверхности оравниваамых штамповоб(разцов, рассчитывая коэффициент стойкости как величину, обратную среднему геометрическому абсолютных изменений размеров контактной поверхности.

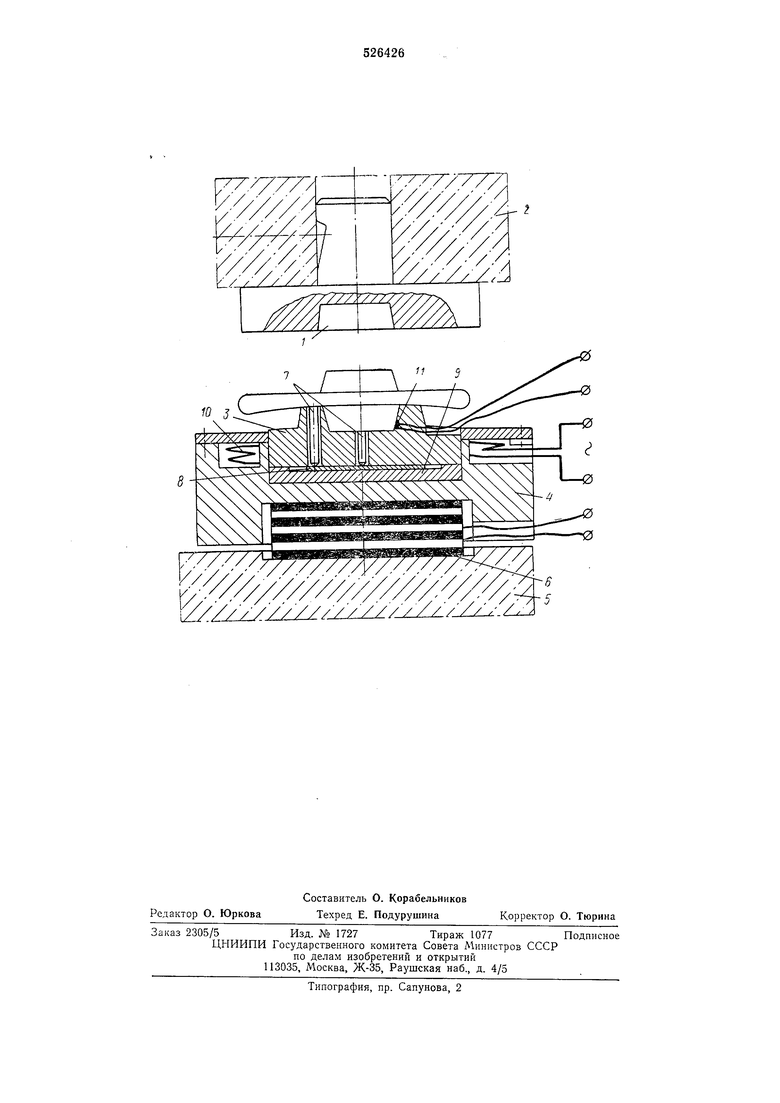

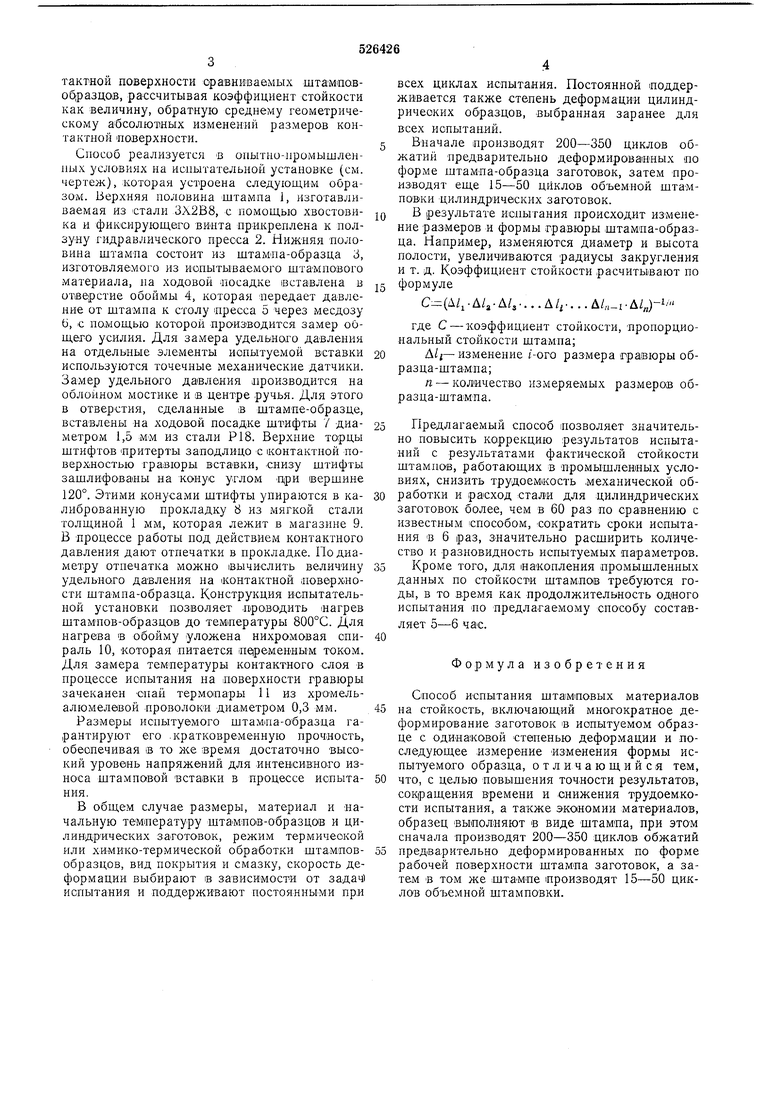

Способ реализуется с опытно-промышленных условиях на испытательной установке (см. чертеж), которая устроена следующим образом. Верхняя половина штампа 1, изготавливаемая из стали ЗХ2В8, с помош,ью хвостовика и фиксируюш,вго винта прикреплена к ползуну гидравлического пресса 2. Нижняя половина штампа состоит из штампа-образца 3, изготовляемого из испытываемого штампового .материала, на ходовой посадке вставлена в отверстие обоймы 4, которая 1передает давление от штампа к столу пресса 5 через месдозу б, с полюш,ью которой производится замер оОш,его усилия. Для замера удельного давления на отдельные элементы испытуемой вставки используются точечные механические датчики. Замер удельного давления производится на облойном мостике и в центре ручья. Для этого в отверстия, сделанные в штампе-образце, вставлены на ходовой посадке штифты У диаметром 1,5 ММ из стали Р18. Верхние торцы штифтов притерты заподлицо с контактной поверхностью грааюры вставки, снизу штифты зашлифованы на конус углом -дри вершине 120°. Этими конусами штифты упираются в калиброванную прокладку 8 из мягкой стали толш,иной 1 мм, которая лежит в магазине 9. В процессе работы под действием контактного давления дают отпечатки в прокладке. По диаметру отпечатка можно вычислить величину удельного давления на контактной поверхности штампа-образца. Конструкция испытательной установки позволяет проводить яагрев штампов-образцов до температуры 800°С. Для нагрева в обойму уложена нихромовая спираль 10, которая питается 1пе|ремен1НЫМ током. Для замера температуры контактного слоя в процессе испытания на поверхности гравюры зачеканен спай термопары 11 из хромельалюмелевой проволоки диаметром 0,3 мм.

Размеры испытуемого штам1па-образца гарантируют его -Кратковременную прочность, обеспечивая в то же время достаточно высокий уровень напряжений для интенсивного износа штамповой вставки в процессе испытания.

В случае размеры, материал и начальную температуру штампое-образцав и цилиндрических заготовок, режим термической или химико-термической обработки штамповобразцов, вид покрытия и смазку, скорость деформации выбирают в зависимости от задач испытания и поддерживают постоянными пр.и

всех циклах испытания. Постоянной поддерживается также степень деформации цилиндрических образцов, выбранная заранее для всех испытаний.

Вначале производят 200-350 циклов обжатий предварительно деформированных по форме штампа-образца заготовок, затем производят еш.е 15-50 циклов объемной штампов ки цилиндрических заготовок.

В |результате испытания происходит изменение размеров и формы гравюры штампа-образца. Например, изменяются диаметр и высота полости, увеличиваются радиусы закругления и т. д. Коэффициент стойкости расчитывают по формуле

C::::{Д/,-A/.,.Д/s....Д/....Д/„.Дg-l/

где С - коэффициент стойкости, пропорциональный стойкости штампа;

А1(-изменение /-ого размера гравюры образца-штампа;

п - количество измеряемых размеров образца-штампа.

Предлагаемый способ позволяет значительно повысить коррекцию результатов испытаний с результатами фактической стойкости штампав, работаюш,их в промышленных условиях, снизить трудоемкость механической обработки и .расход стали для цилиндрических заготовок более, чем в 60 раз по сравнению с известным 1способом, сократить сроки испытания в 6 раз, значительно расширить количество и разновидность испытуемых параметров.

Кроме того, для «акопления промышленных данных по стойкости штампов требуются годы, в то время как продолжительность одного испытания по предлагаемому способу составляет 5-6 час.

Формула изобретения

Способ испытания штамповых материалов на стойкость, включаюш,ий многократное деформирование заготовок в испытуемом образце с одинаковой степенью деформации и последуюш,ее измерение изменения формы испытуемого образца, о т л ич а ю ш, и и ся тем, что, с целью повышения точности результатов, сок|раш,ения времени и снижения трудоемкости испытания, а также экономии материалов, образец вьшолняют в виде штампа, при этом сначала производят 200-350 циклов обжатий предварительно деформированных по форме рабочей поверхности штампа заготовок, а затем в том же штампе производят 15-50 циклов объемной штамповки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2785111C1 |

| Матричный узел к штампам для объемной штамповки | 1982 |

|

SU1158275A1 |

| Способ для испытания штамповых материалов на износ и устройство для его осуществления | 1986 |

|

SU1392446A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАМЕЛКОЗЕРНИСТОЙ СТРУКТУРЫ В ЗАГОТОВКАХ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2011 |

|

RU2456111C1 |

| Способ определения теплостойкости материалов для штампового инструмента | 1983 |

|

SU1173253A1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 1990 |

|

RU2019357C1 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ЖАРОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ | 1989 |

|

RU2020020C1 |

| Способ изготовления плакированных формовочных матриц | 1985 |

|

SU1310059A1 |

| ШТАМПОВЫЙ СПЛАВ | 2011 |

|

RU2479664C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

Авторы

Даты

1976-08-30—Публикация

1974-09-13—Подача