1 .1

Изобретение относится к обработке металлов давлением и может быть использовано в инструментально-штампо- вом производстве при изготовлении пресс-форм, штампов объемной штамповки и форм для литья под давлением.

Целью изобретения является повышение прочности получаемых деталей.

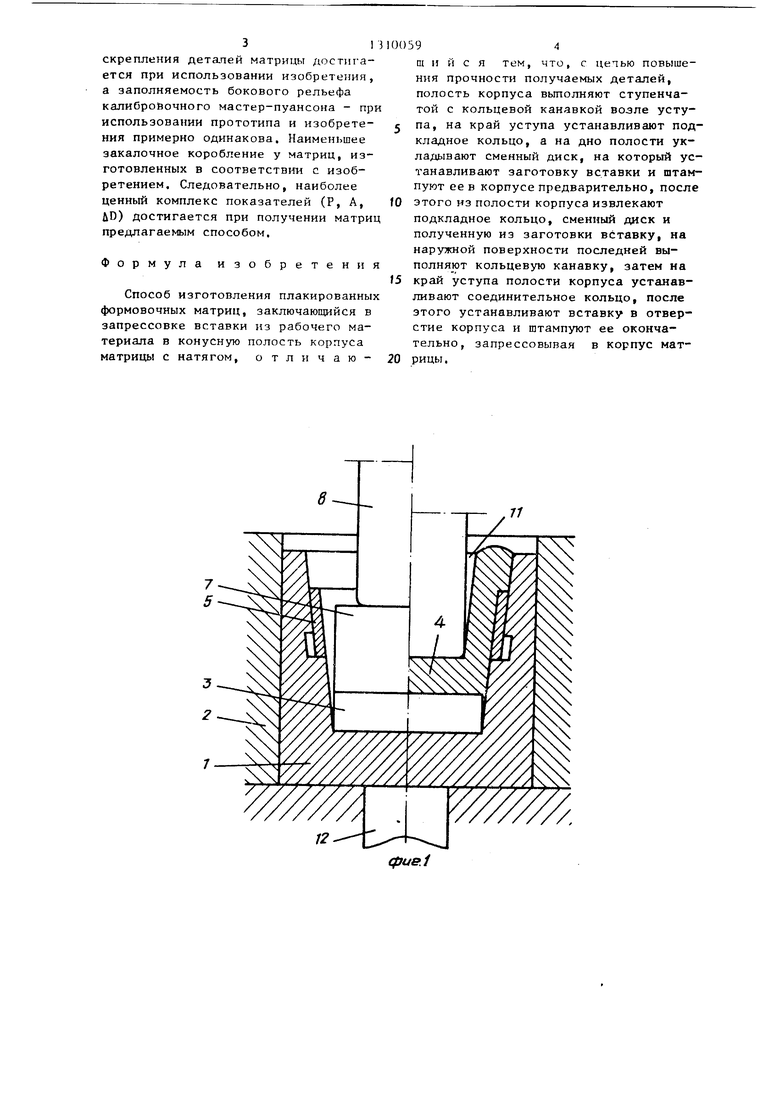

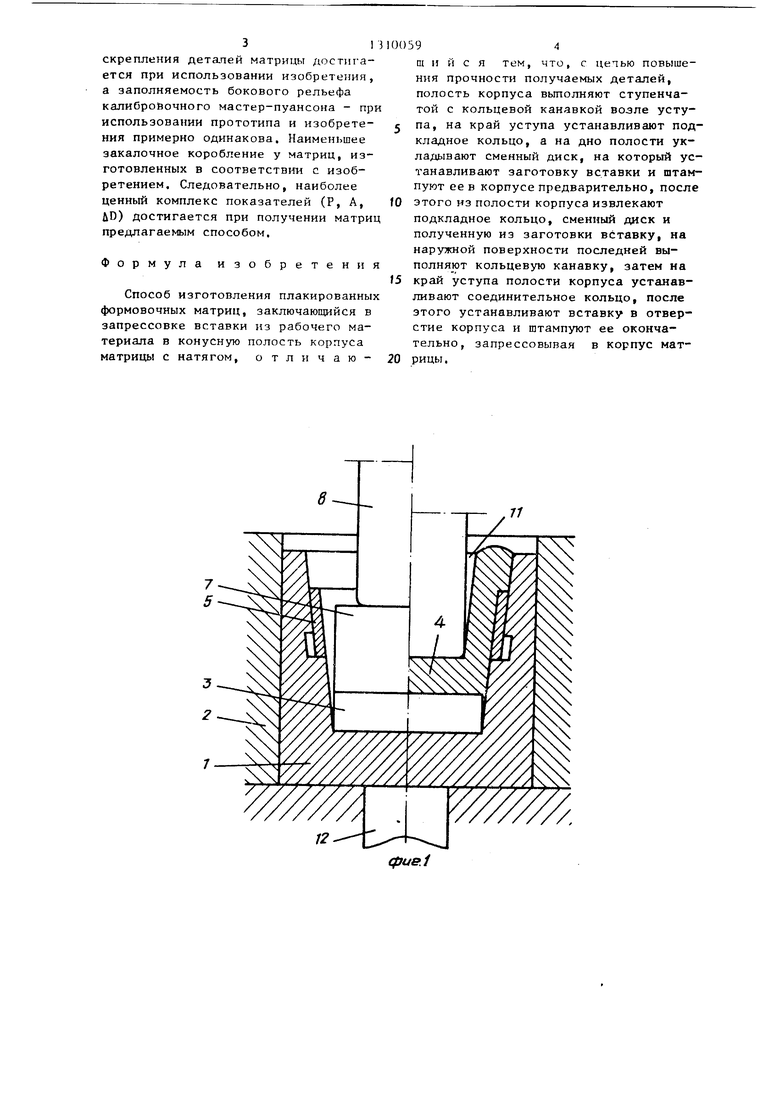

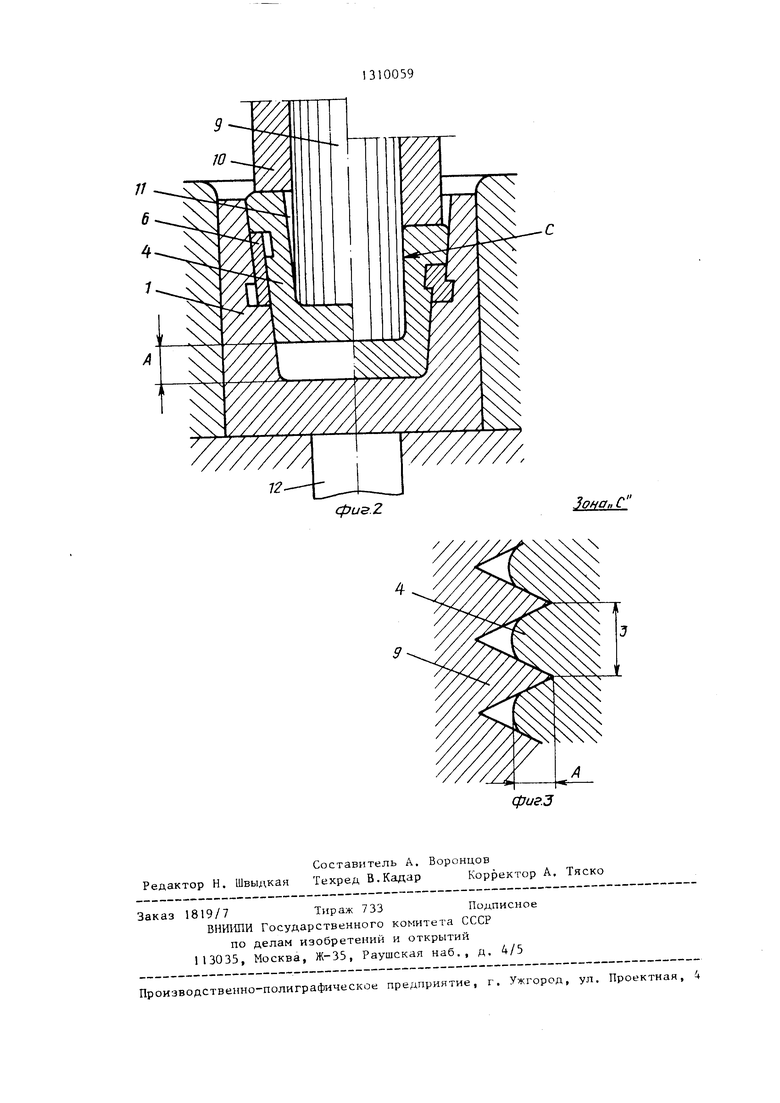

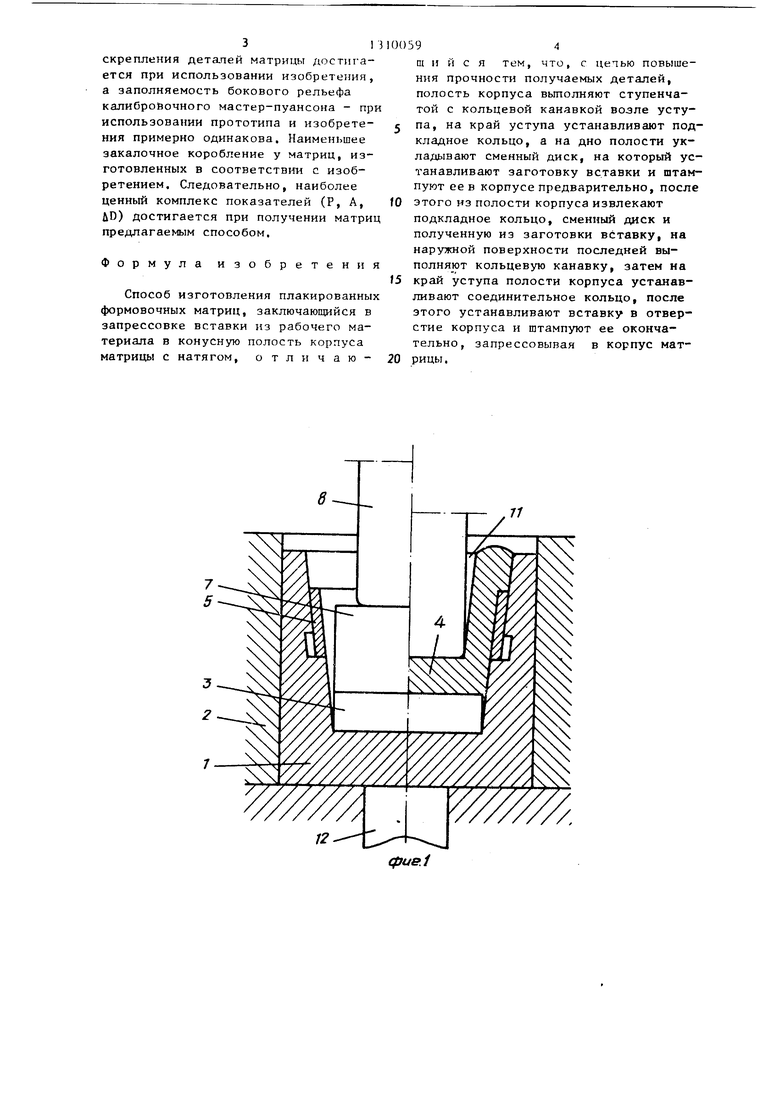

На фиг. 1 показана схема предварительной штамповки вставки; на фиг. 2 - схема окончательной штамповки; на фиг. 3 - схема заполнения продольных рифлений мастер-пуансона. Способ осуществляют следующим образом.

Термически обработанный на твердость HRC 40-45 корпус 1 матрицы устанавливают в контейнер 2 (фиг. 1) а на дно полости корпуса - сменный диск 3 для образования при окончательной штамповке зазора А (фиг. 2), необходимого для выполнения радиального обжатия вставки 4. Кроме того, на уступ полости корпуса ставят подкладное кольцо 5, на месте которого располагается при окончательной штамповке соединительное кольцо 6.

На сменный диск устанавливают заготовку вставки 7 из рабочего материала и выполняют посредством чернового мастер-пуансона 8 предварительную штамповку, затем полученную вставку 4 распрессовывают и подвергают ее последовательно отжигу, механической обработке для образования, в частности, кольцевой канавки возле уступа и меднению, что необходимо для снижения контактного трения на этапе окончательной штамповки. При механической обработке вставки контролируется также размер технологического зазора А, который задается Величиной радиального обжатия и условиями образования соединения частей заготовки.

Производят сборку заготовки, которую затем устанавливают в полость корпуса (без сменного диска 3), и производят калибровочным мастер-пуансоном 9 с помощью, если это необходимо, пластического прижима 10 окончательную штамповку гравюры. В результате этого детали заготовки скрепляются, а гравюра калибруется с одновременной ликвидацией утяжины 11. Заготовка освобождается выталкивателем 12 от контейнера, мастер0059 2

пуансон извлекают из гравюры, а заготовку передают под операции, предусмотренные технологическим процессом.

5 Пример. Получали плакировочную формовочную матрицу для прессования пластмассовой детали крышка с расположенными на боковой наружной поверхности продольными рифлениями o с поперечным профилем типа метрической резьбы с шагом 3 мм (фиг. 3). В эксперименте подвергались опробо- . ванию известный и предлагаемый способы получения плакированных матриц. 5 Количество испытаний по каждому способу 12; материалы: вставка ЗХНМ; корпус 40х; соединительное кольцо - сталь 10. Температура предварительной штамповки на 20-50 С ниже точки 0 стали 40Х, окончательной штамповки - комнатная. Угол наклона образующей посадочного отверстия корпуса в аналоге и предлагаемом способе - oi 5 .по базовому объему - 1 (при Об 1,5 происходит быстрое саморасслабление соединения).

Прочность скрепления деталей матриц оценивалась усилием распрессов- ки плакирующей вставки Р. Качество ЗО заполнения продольных рифлений калибровочного мастер-пуансона оценивалось показателем А (фиг. 3). Склонность вставки к закалочному короблению, зависящая от способа скрепления 35 деталей матрицы, оценивалась овальностью гравюры в верхней ее части ЛС 0 01кс- «ии D „„„ - наибольший и наименьший диаметры после закалки матрицы, осуществляемой путем 40 бокового ее погружения в закалочную жидкость. В таблице представлены результаты опробования известного и предлагаемого способов.

45

50

55

Данные, представленные в таблице, показывают, что наибольшая прочность

313

скрепления детапей матрицы достигается при использовании изобретения, а заполняемость бокового рельефа калибройочного мастер-пуансона - при использовании прототипа и изобретения примерно одинакова. Наименьшее закалочное коробление у матриц, изготовленных в соответствии с изобретением. Следовательно, наиболее ценный комплекс показателей (Р, А, ДО) достигается при получении матриц предлагаемым способом.

Формула изобретения

Способ изготовления плакированных формовочных матриц, заключающийся в запрессовке вставки из рабочего материала в конусную полость корпуса матрицы с натягом, отличаю94

ш и и с я тем, что, с цепью повышения прочности получаемых деталей, полость корпуса вьтолняют ступенчатой с кольцевой канавкой возле уступа, на край уступа устанавливают подкладное кольцо, а на дно полости укладывают сменный диск, на который устанавливают заготовку вставки и штампуют сев корпусе предварительно, после

этого из полости корпуса извлекают подкладное кольцо, сменный диск и полученную из заготовки вставку, на наружной поверхности последней выполняют кольцевую канавку, затем на

край уступа полости корпуса устанавливают соединительное кольцо, после этого устанавливают вставку в отверстие корпуса и штампуют ее окончательно, запрессовывая в корпус матрицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработки биметаллических штампов | 1981 |

|

SU1020445A1 |

| Способ получения составных стальных поковок | 1977 |

|

SU659264A1 |

| Способ обработки биометаллических штампов | 1975 |

|

SU558948A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU569612A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU564135A1 |

| Способ изготовления биметаллических изделий | 1975 |

|

SU553080A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU567759A1 |

| Способ изготовления биметаллических изделий | 1976 |

|

SU1315492A1 |

Изобретение относится к области обработки металлов- давлением, в частности к изготовлению плакированных формовочных матриц посредством объемной штамповки. Изобретение может быть использовано в инструментально- штамповом производстве при изготовлении пресс-форм, штампов объемной штамповки и форм для литья под давлением. Цель изобретения - повьппение прочности получаемых деталей с тонкостенной формообразующей вставкой из рабочего материала за один рабочий ход мастер-пуансона. Для этого выполняется одновременно доштампов- ка гравюры, радиальное обжатие вставки и ее соединение с корпусом матрицы с помощью технологического кольца. 3 ил. 1 табл. ел со

гг

фие.1

12

фиг.2

Зон а „С

Составитель А. Воронцов Редактор Н. Швыдкая Техред В.Кадар Корректор А. Тяско

Заказ 1819/7Тираж 733Подписное

ВИШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

- - - - - - - - - - - - - -.- - - - - - - - - - -- - - - -

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

фиг.З

| Трахтенберг Б | |||

| Ф | |||

| Стойкость штампов и пути ее повышения | |||

| Куйбышев, 1964, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

Авторы

Даты

1987-05-15—Публикация

1985-07-23—Подача