1

Изобретение относится к области обработки металлов давлением и может быть использовано в электронной технике для изготовления резонаторных полостей анодных блоков магнетронов.

Известен способ получения изделий с полостью в виде периферийпых отверстий, соединенных радиальными ш.елевидиыми полостями с центральным отверстием, путем выдавливания полости в заготовке, размещенной в матрице.

Цель изобретения - повышение качества изделий и увеличение стойкости деформирующего инструмента.

Для этого в заготовке с предварительно выполненными по ее периферии сквозными технологическими отверстиями выдавливают сначала все периферийные отверстия одновременно, затем выполняют центральное сквозное технологическое отверстие, в полученные ранее периферийные отверстия помещают вкладыщи соответствующей формы с продольными сквозными пазами, обращенными к центральной оси заготовки и производят выдавливание радиальных щелевидных полостей пуансоном, направляя его периферийные участки по продольным сквозным пазам упомянутых вкладышей.

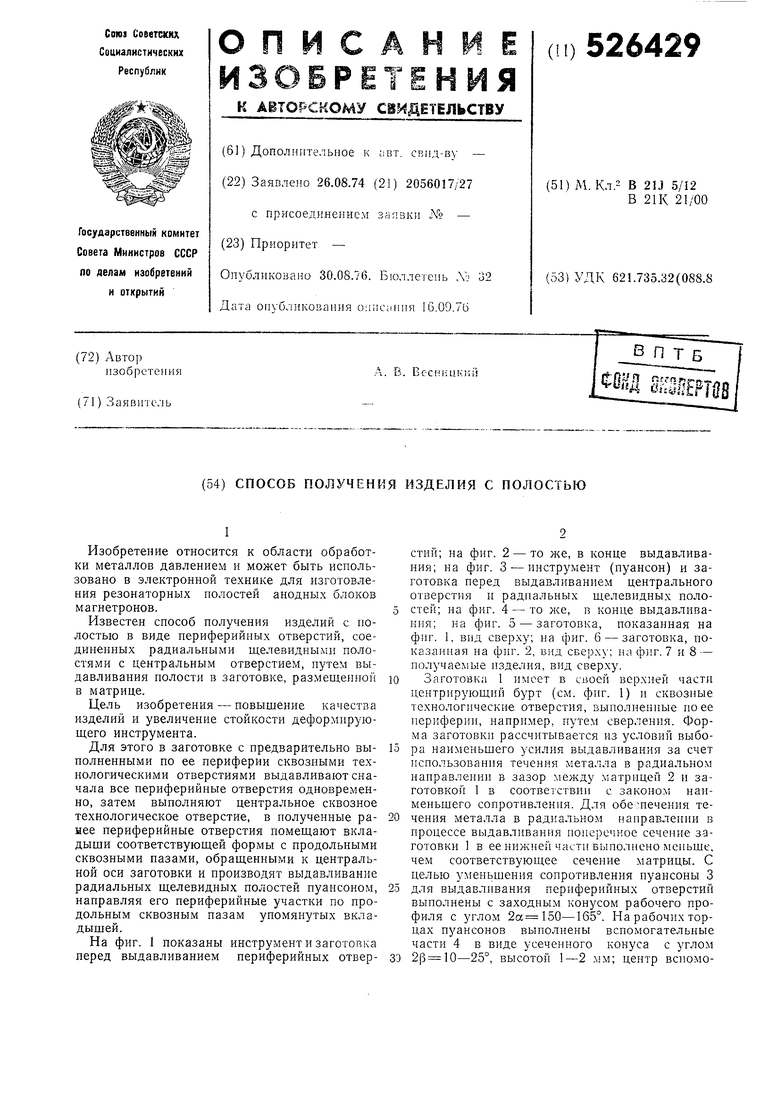

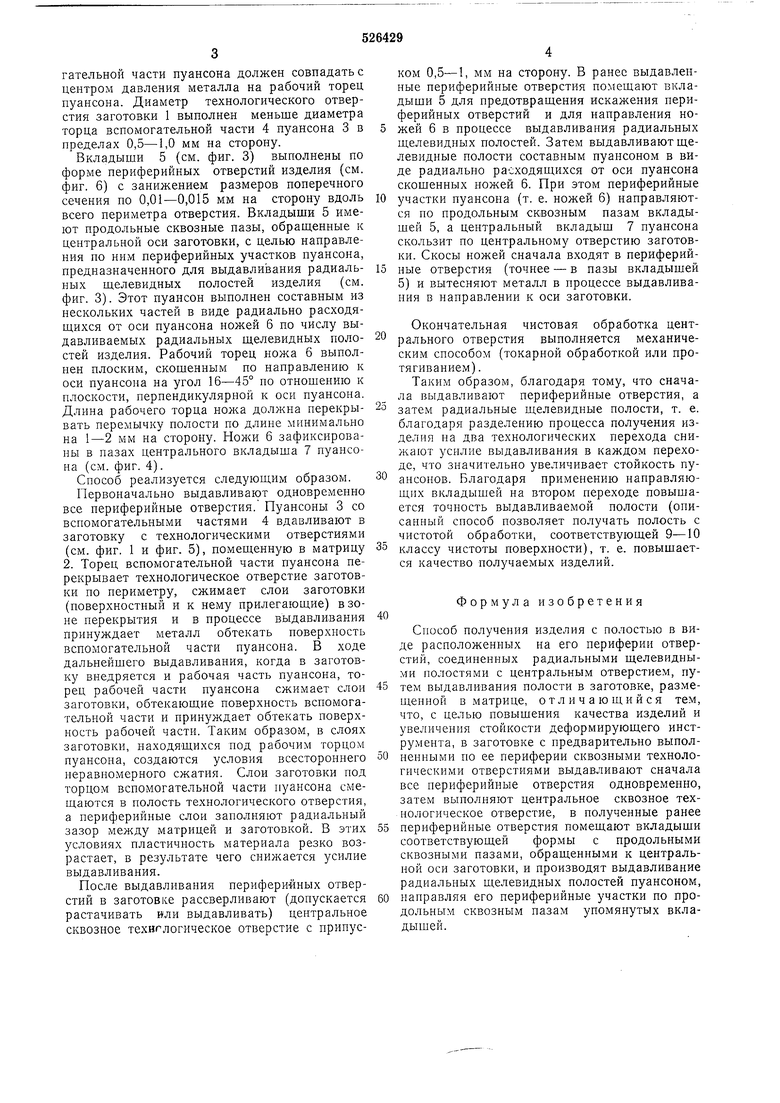

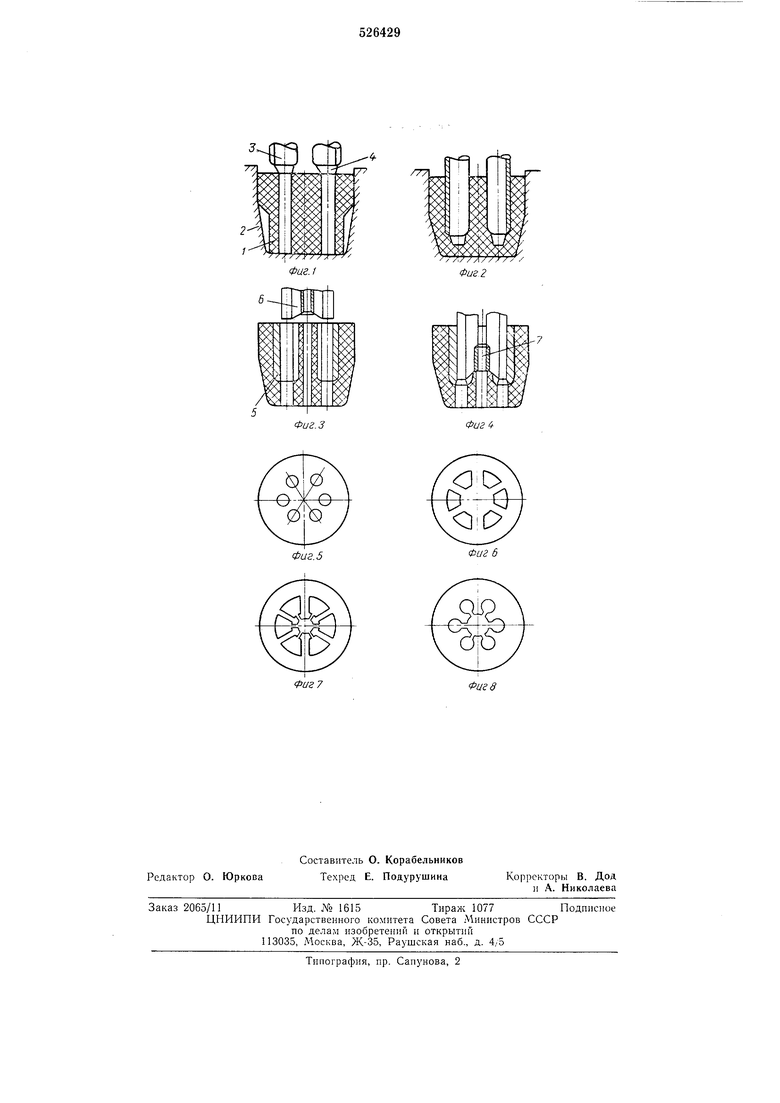

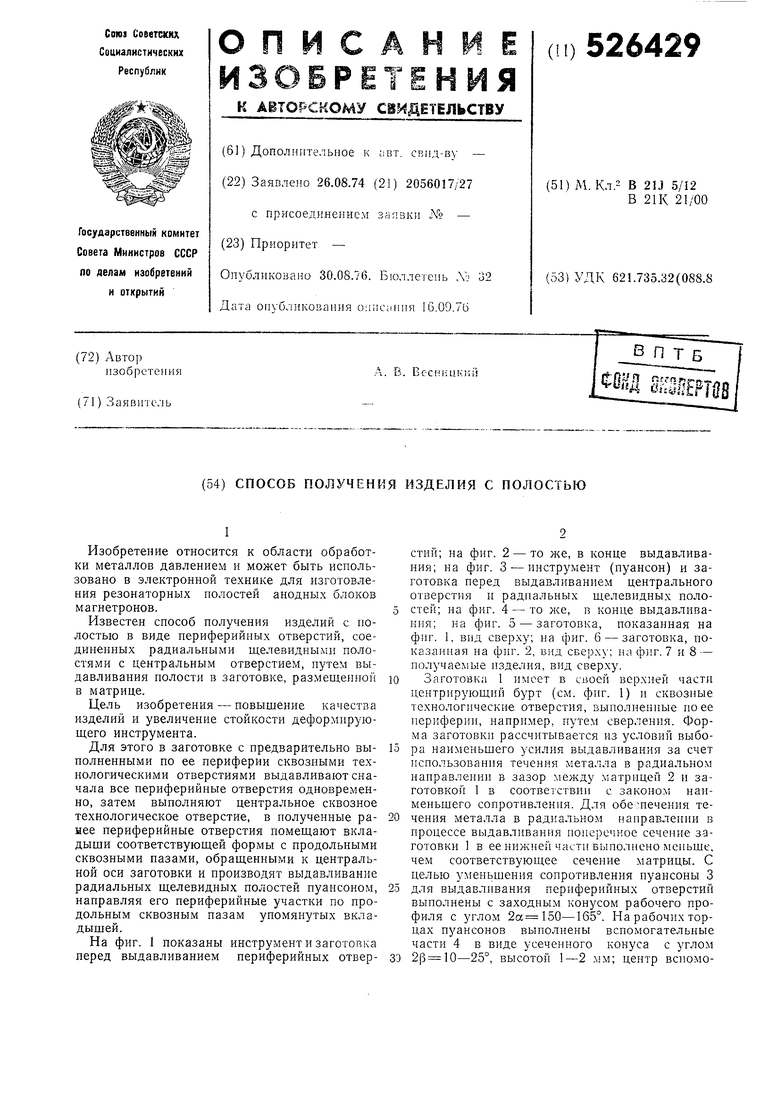

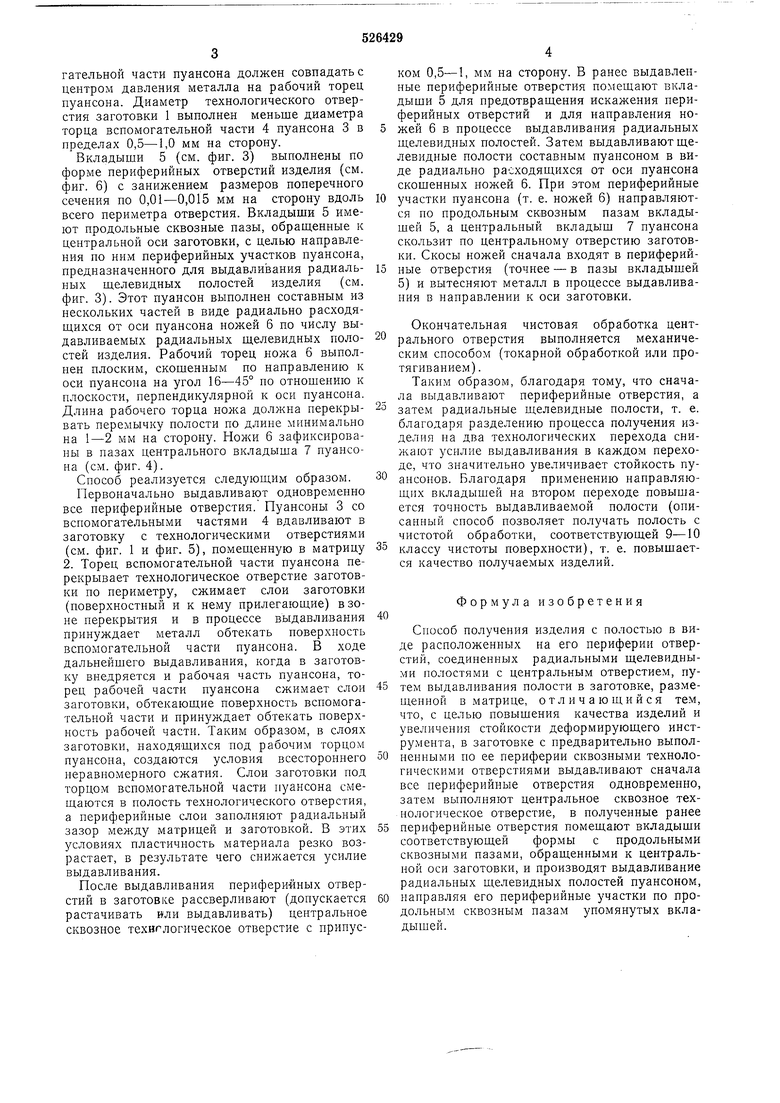

На фиг. 1 показаны инструмент и заготовка перед выдавливанием периферийных отверстий; на фиг. 2 - то же., в конце выдавливания; на фиг. 3 - инструмент (пуансон) и заготовка перед выдавливанием центрального отверстия и радиальных щелевидных полостей; на фиг. 4 - то , в конце выдавливания; на фиг. 5 - заготовка, показанная на фпг. 1, впд сверху; на фиг. 6 - заготовка, показанная па фиг. 2, вид сверху; на фнг. 7 и 8 - получаемые изделия, вид сверху.

Заготовка 1 имеет в своей верхней части центрирующий бурт (см. фпг. 1) и сквозные технологические отверстия, выполненные но ее периферии, например, путем сверления. Форма заготовки рассчитывается из условий выбора наименьшего усилия выдавливания за счет использования течения мета.чла в радиальном направлении в зазор между матрицей 2 и заготовкой 1 в соответствии с законом наименьшего сопротивления. Для обе:печен)я течения металла в радиальном направлении в процессе выдавливания поперечное сечеиие заготовки 1 в ее нижней части выполнено меньще, чем соответствующее сечение матрицы. С целью уменьшения сопротивления пуансоны 3

для выдавливания периферийных отверстий выполнены с заходным конусом рабочего профиля с углом 2а 150-165°. На рабочих торцах пуансонов выполнены вспомогательные части 4 в виде усеченного конуса с углом

2р 10-25°, высотой 1-2 мм; центр всномогательной части пуансона должен совпадать с центром давления металла на рабочий торец цуансона. Диаметр технологического отверстия заготовки 1 выполнен меньше диаметра торца вспомогательной части 4 пуансона 3 в пределах 0,5-1,0 мм на сторону.

Вкладыши 5 (см. фиг. 3) выполнены по форме периферийных отверстий изделия (см. фиг. 6) с занижением размеров поперечного сечения по 0,01-0,015 мм на сторону вдоль всего периметра отверстия. Вкладыши 5 имеют продольные сквозные пазы, обращенные к центральной оси заготовки, с целью направления по ним периферийных участков пуансона, предназначенного для выдавливания радиальных щелевидных полостей изделия (см. фиг. 3). Этот пуансон выполнен составным из нескольких частей в виде радиально расходящихся от оси пуансона ножей 6 по числу выдавливаемых радиальных щелевидных полостей изделия. Рабочий торец ножа 6 выполнен плоским, скошенным по направлению к оси пуансона на угол 16-45° по отношению к плоскости, перпендикулярной к оси пуансона. Длина рабочего торца должна перекрывать перемычку полости по длине минимально на 1-2 мм на сторону. Ножи 6 зафиксированы в пазах центрального вкладыша 7 пуансона (см. фиг. 4).

Способ реализуется следующим образом.

Первоначально выдавливают одновременно все периферийные отверстия. Пуансоны 3 со вспомогательными частями 4 вдавливают в заготовку с технологическими отверстиями (см. фиг. 1 и фиг. 5), помещенную в матрицу 2. Торец вспомогательной части пуансона перекрывает технологическое отверстие заготовки по периметру, сжимает слои заготовки (поверхностный и к нему прилегающие) в зоне перекрытия и в процессе выдавливания принуждает металл обтекать поверхность вспомогательной части пуансона. В ходе дальнейшего выдавливания, когда в заготовку внедряется и рабочая часть пуансона, торец рабочей части пуансона сжимает слои заготовки, обтекающие поверхность вспомогательной части и принуждает обтекать поверхность рабочей части. Таким образом, в слоях заготовки, находящихся под рабочим торцом пуансона, создаются условия всестороннего неравномерного сжатия. Слои заготовки под торцом вспомогательной части пуансона смещаются в полость технологического отверстия, а периферийные слои заполняют радиальный зазор между матрицей и заготовкой. В этих условиях пластичность материала резко возрастает, в результате чего снижается усилие выдавливания.

После выдавливания периферийных отверстий в заготовке рассверливают (допускается растачивать или выдавливать) центральное сквозное технглогическое отверстие с припуском 0,5-1, мм на сторону. В ранее выдавленные периферийные отверстия помешают вкладыши 5 для предотвращения искажения периферийных отверстий и для направления ножей 6 в процессе выдавливания радиальных щелевидных полостей. Затем выдавливают щелевидные полости составным пуансоном в виде радиально расходящихся от оси пуансона скошенных ножей 6. При этом периферийные

участки пуансона (т. е. ножей 6) направляются по продольным сквозным пазам вкладышей 5, а центральный вкладыш 7 пуансона скользит по центральному отверстию заготовки. Скосы ножей сначала входят в периферийные отверстия (точнее - в пазы вкладышей 5) и вытесняют металл в процессе выдавливания в направлении к оси заготовки.

Окончательная чистовая обработка центрального отверстия выполняется механическим способом (токарной обработкой или протягиванием).

Таким образом, благодаря тому, что сначала выдавливают периферийные отверстия, а

затем радиальные щелевидные полости, т. е. благодаря разделению процесса получения изделия на два технологических перехода снижают усилие выдавливания в каждом переходе, что значительно увеличивает стойкость пуансонов. Благодаря применению направляющих вкладышей на втором переходе повышается точность выдавливаемой полости (описанный способ позволяет получать полость с чистотой обработки, соответствующей 9-10

классу чистоты поверхности), т. е. повышается качество получаемых изделий.

Формула изобретения

Способ получения изделия с полостью в виде расположенных на его периферии отверстий, соединенных радиальными щелевидными полостями с центральным отверстием, путем выдавливания полости в заготовке, размещенной в матрице, отличающийся тем, что, с целью повышения качества изделий и увеличения стойкости деформирующего инструмента, в заготовке с предварительно выполценными по ее периферии сквозными технологическими отверстиями выдавливают сначала все периферийные отверстия одновременно, затем выполняют центральное сквозное технологическое отверстие, в полученные ранее

периферийные отверстия помешают вкладыши соответствующей формы с продольными сквозными пазами, обращенными к центральной оси заготовки, и производят выдавливание радиальных щелевидных полостей пуансоном,

направляя его периферийные участки по продольным сквозным пазам упомянутых вкладышей.

tJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для штамповки блингов | 2021 |

|

RU2769333C1 |

| Способ изготовления изделий со сложной полостью | 1990 |

|

SU1773239A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ВТУЛОК, ИМЕЮЩИХ СКВОЗНУЮ ПОЛОСТЬ И НАРУЖНУЮ ПОВЕРХНОСТЬ С ПЕРЕМЕННЫМ ВДОЛЬ ОСИ СЕЧЕНИЕМ | 2005 |

|

RU2308347C2 |

| Способ изготовления фасонной полости в заготовке с технологическим отверстием | 1977 |

|

SU722645A1 |

| Способ и устройство для штамповки блисков | 2021 |

|

RU2766625C1 |

| Способ холодного выдавливания полостей в заготовках | 1974 |

|

SU517380A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ГОРЯЧИХ ПЛАСТИФИЦИРОВАННЫХ ПОРОШКОВ | 1989 |

|

RU2082555C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ОКНАМИ ИЛИ ГЛУБОКИМИ ВПАДИНАМИ, РЕБРАМИ И ХВОСТОВИКОМ | 2002 |

|

RU2236323C2 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| Способ а.в.весницкого изготовления фасонной полости в заготовке с технологическим осевым отверстием | 1978 |

|

SU778889A1 |

Фиг.З

Фиг 6

Авторы

Даты

1976-08-30—Публикация

1974-08-26—Подача