Во многих случаях обработки деталей, а также и при разметке требуется произвести установку деталей так, чтобы одна из обработанных поверхностей детали, принимаемая за базу для дальнейшей обработки, составила с плоскостью планшайбы небольшой угол.

. Предлагаемое приспособление позволяет точно устанавливать изделие под требуемым углом и вместе с тем оно весьма несложно, так как в основном состоит из клинообразного диска, поворотного вокруг оси, наклонной к его верхней плоскости, на которой устанавливается изделие.

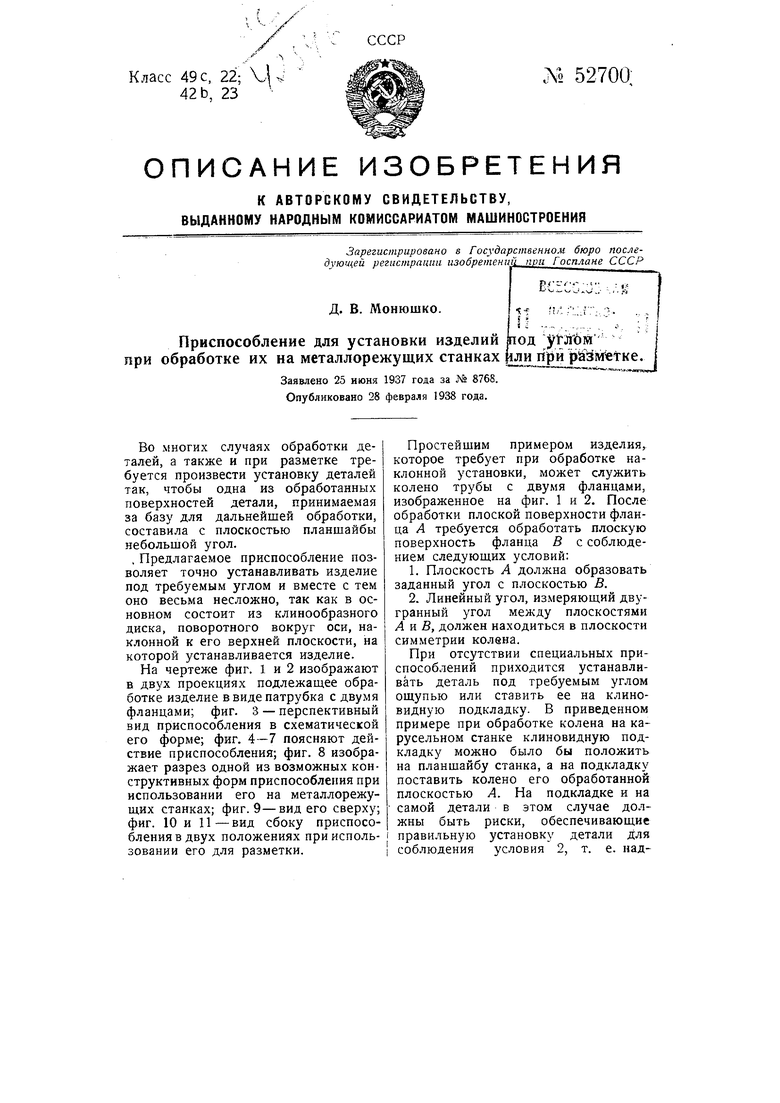

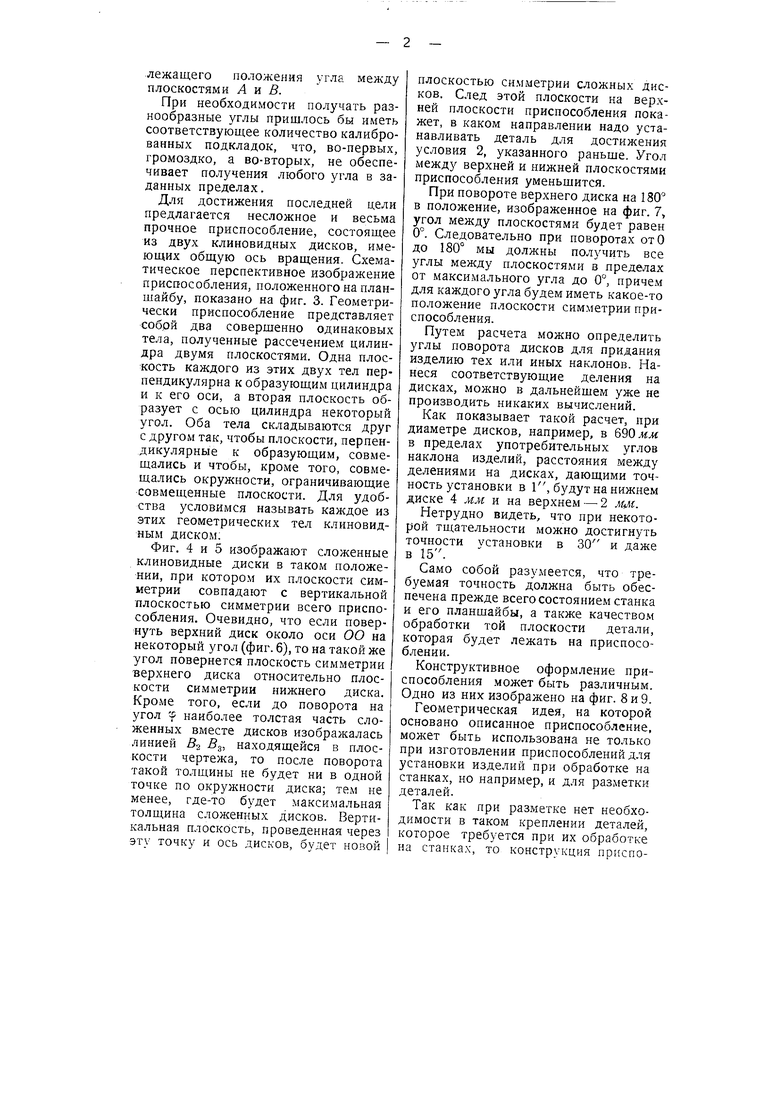

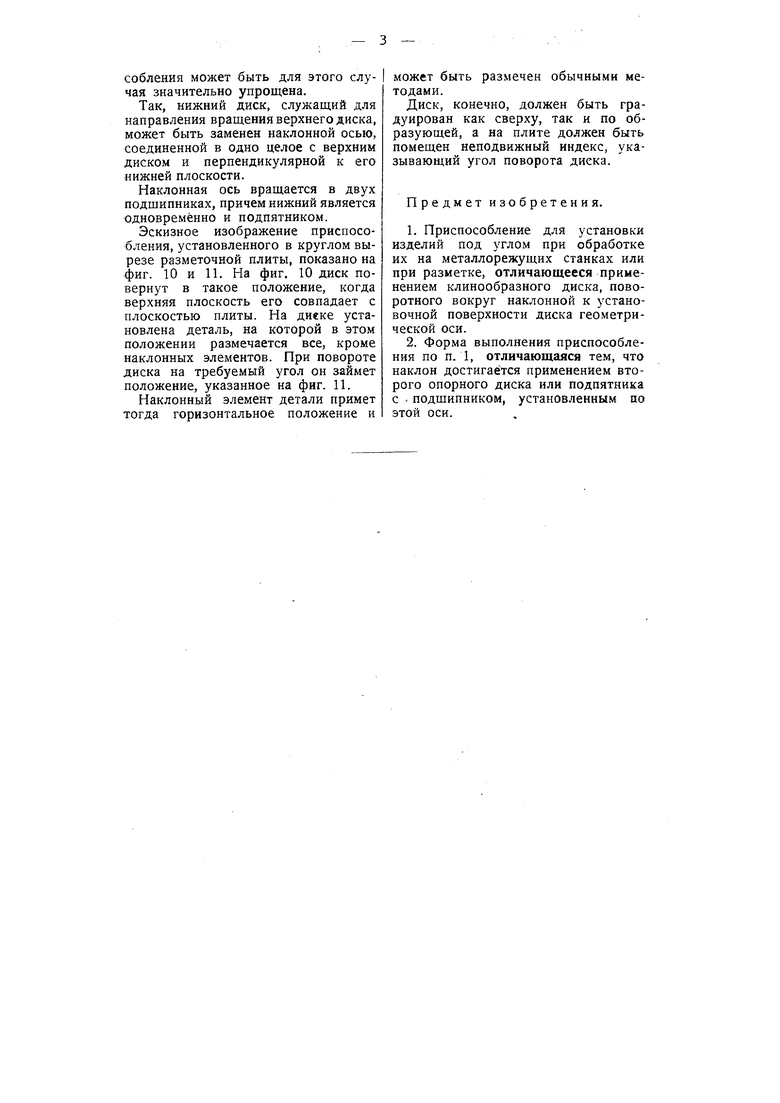

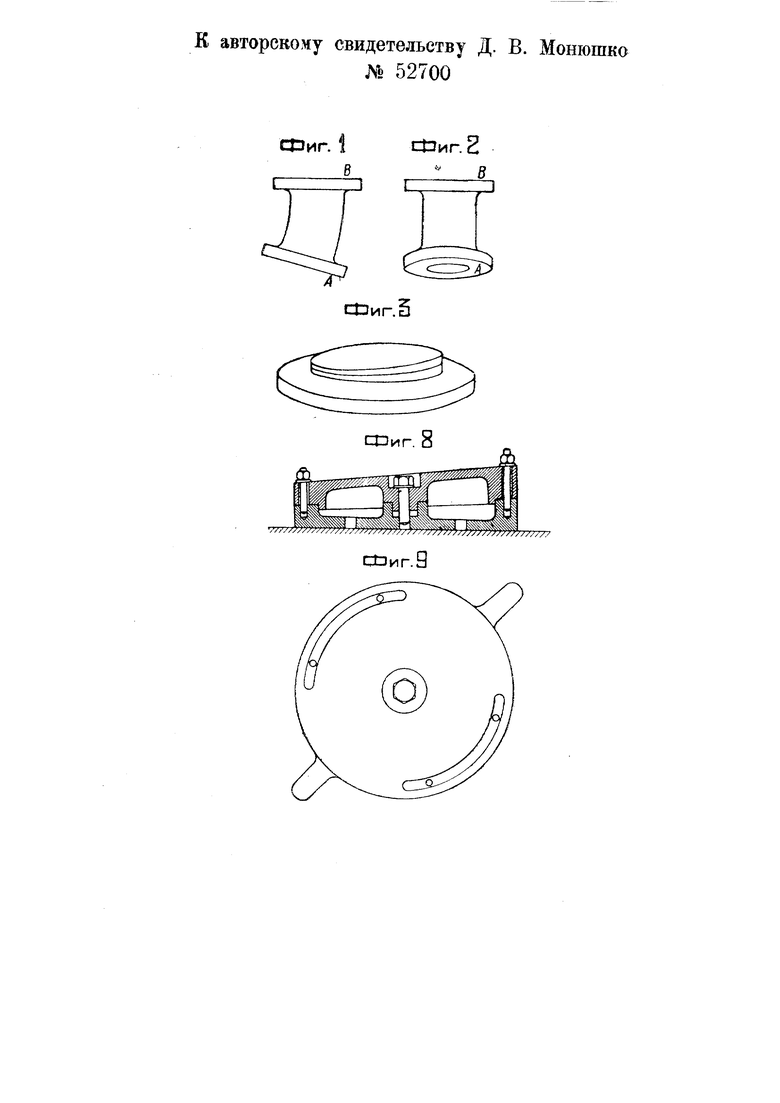

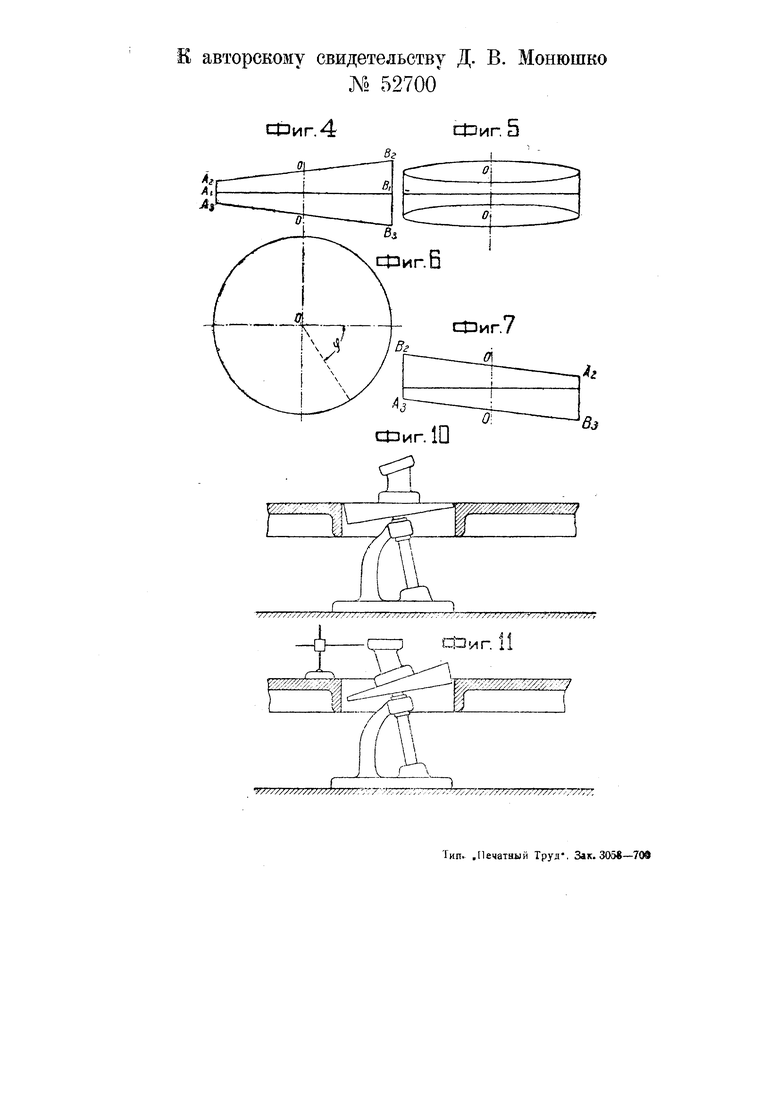

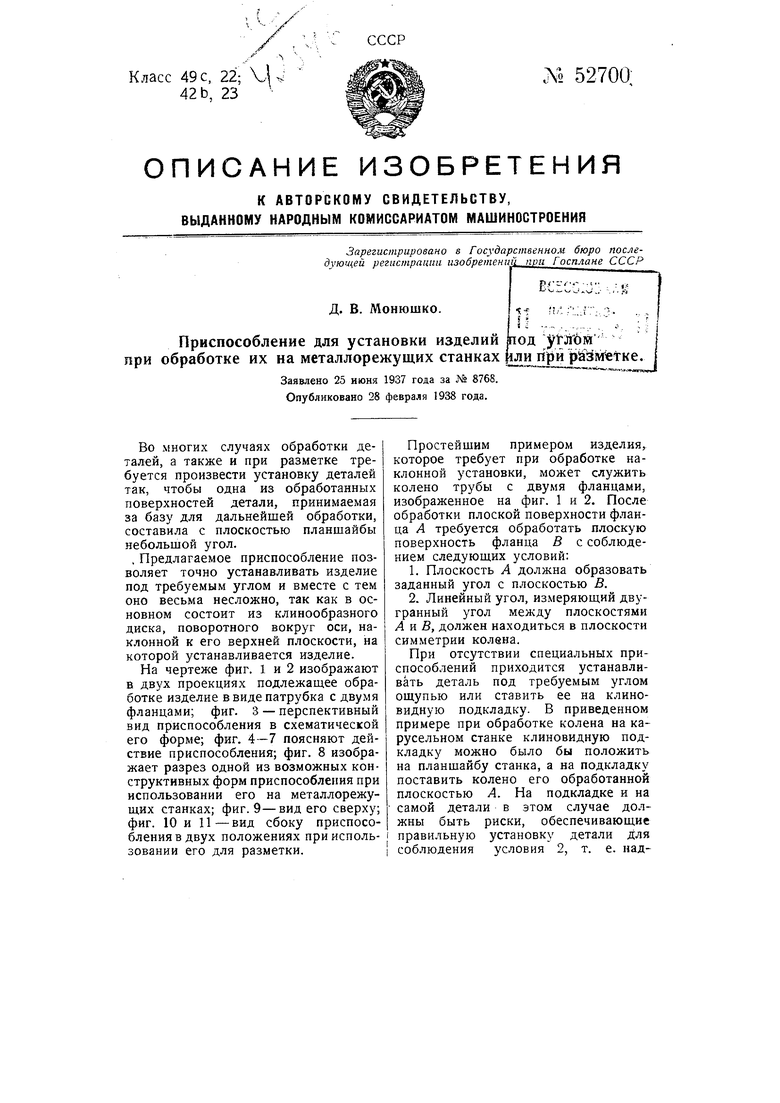

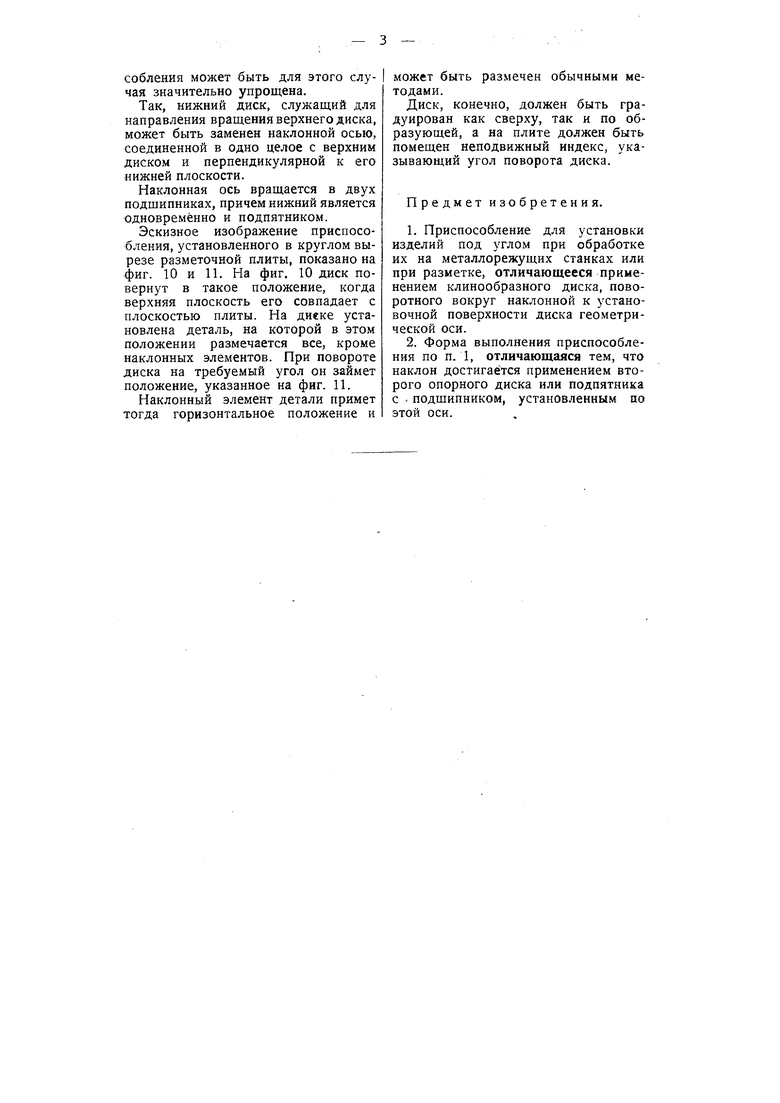

На чертеже фиг. 1 и 2 изображают в двух проекциях подлежаш,ее обработке изделие в виде патрубка с двумя фланцами; фиг. 3 - перспективный вид приспособления в схематической его форме; фиг. 4-7 поясняют действие приспособления; фиг. 8 изображает разрез одной из возможных конструктивных форм приспособления при использовании его на металлорежущих станках; фиг. 9-вид его сверху; фиг. 10 и 11-вид сбоку приспособления в двух положениях при использовании его для разметки.

Простейшим примером изделия, которое требует при обработке наклонной установки, может служить колено трубы с двумя фланцами, изображенное на фиг. 1 и 2. После обработки плоской поверхности фланца А требуется обработать плоскую поверхность фланца В с соблюдением следуюших условий:

1.Плоскость А должна образовать заданный угол с плоскостью В.

2.Линейный угол, измеряюший двугранный угол между плоскостями А к В, должен находиться в плоскости симметрии колена.

При отсутствии специальных приспособлений приходится устанавливать деталь под требуемым углом ощупью или ставить ее на клиновидную подкладку. В приведенном примере при обработке колена на карусельном станке клиновидную подкладку можно было бы положить на планшайбу станка, а на подкладку поставить колено его обработанной плоскостью А. На подкладке и на самой детали в этом случае должны быть риски, обеспечиваюшие правильную установку детали для соблюдения условия 2, т. е. надлежащего положения угла между плоскостями А к в.

При необходимости получать разнообразные углы пришлось бы иметь соответствующее количество калиброванных подкладок, что, во-первых, громоздко, а во-вторых, не обеспечивает получения любого угла в заданных пределах.

Для достижения последней цели предлагается несложное и весьма прочное приспособление, состоящее из двух клиновидных дисков, имеющих общую ось вращения. Схематическое перспективное изображение приспособления, положенного на планшайбу, показано на фиг. 3. Геометрически приспособление представляет собрй два совершенно одинаковых тела, полученные рассечением цилиндра двумя плоскостями. Одна плоскость каждого из этих двух тел перпендикулярна к образующим цилиндра и к его оси, а вторая плоскость образует с осью цилиндра некоторый угол. Оба тела складываются друг с другом так, чтобы плоскости, перпендикулярные к образующим, совмещались и чтобы, кроме того, совмещались окружности, ограничивающие совмещенные плоскости. Для удобства условимся называть каждое из этих геометрических тел клиновидным диском;

Фиг. 4 и 5 изображают сложенные клиновидные диски в таком положении, при котором их плоскости симметрии совпадают с вертикальной плоскостью симметрии всего приспособления. Очевидно, что если повернуть верхний диск около оси ОО на некоторый угол (фиг. 6), то на такой же угол повернется плоскость симметрии верхнего диска относительно плоскости симметрии нижнего диска. Кроме того, если до поворота на угол f наиболее толстая часть сложенных вместе дисков изображалась линией В Bg, находящейся в плоскости чертежа, то после поворота такой толщины не будет ни в одной точке по окружности диска; тем не менее, где-то будет максимальная толщина сложенных дисков. Вертикальная плоскость, проведенная через ЭТУ точку и ось дисков, будет новой

плоскостью симметрии сложных дисков. След этой плоскости на верхней плоскости приспособления покажет, в каком направлении надо устанавливать деталь для достижения условия 2, указанного раньще. Угол между верхней и нижней плоскостями приспособления уменьщится.

При повороте верхнего диска на 180 в положение, изображенное на фиг. 7, угол между плоскостями будет равен 0°. Следовательно при поворотах от О до 180° мы должны получить все углы между плоскостями в пределах от максимального угла до 0°, причем для каждого угла будем иметь какое-то положение плоскости симметрии приспособления.

Путем расчета можно определить углы поворота дисков для придания изделию тех или иных наклонов. Нанеся соответствующие деления на дисках, можно в дальнейшем уже не производить никаких вычислений.

Как показывает такой расчет, при диаметре дисков, например, в 690мм в пределах употребительных углов наклона изделий, расстояния между делениями на дисках, дающими точность установки в 1, будут на нижнем диске 4 мм и на верхнем - 2 лш.

Нетрудно видеть, что при некоторой тщательности можно достигнуть точности установки в 30 и даже в 15.

Само собой разумеется, что требуемая точность должна быть обеспечена прежде всего состоянием станка и его планщайбы, а также качеством обработки той плоскости детали, которая будет лежать на приспособлении.

Конструктивное оформление приспособления может быть различным. Одно из них изображено на фиг. 8 и 9.

Геометрическая идея, на которой основано описанное приспособление, может быть использована не только при изготовлении приспособлений для установки изделий при обработке на станках, но например, и для разметки деталей.

Так как при разметке нет необходимости в таком креплении деталей, которое требуется при их обработке на станках, то конструкция прмспособления может быть для этого случая значительно упрощена.

Так, нижний диск, служащий для направления вращения верхнего диска, может быть заменен наклонной осью, соединенной в одно целое с верхним диском и перпендикулярной к его нижней плоскости.

Наклонная ось вращается в двух подшипниках, причем нижний является одновременно и подпятником.

Эскизное изображение приспособления, установленного в круглом вырезе разметочной плиты, показано на фиг. 10 и 11. На фиг. 10 диск повернут в такое положение, когда верхняя плоскость его совпадает с плоскостью плиты. На диске установлена деталь, на которой в этом положении размечается все, кроме наклонных элементов. При повороте диска на требуемый угол он займет положение, указанное на фиг. 11.

Наклонный элемент детали примет тогда горизонтальное положение и

может быть размечен обычными методами.

Диск, конечно, должен быть градуирован как сверху, так и по образующей, а на плите должен быть помещен неподвижный индекс, указывающий угол поворота диска.

Предмет изобретения.

1.Приспособление для установки изделий под углом при обработке их на металлорежущих станках или при разметке, отличающееся применением клинообразного диска, поворотного вокруг наклонной к установочной поверхности диска геометрической оси.

2.Форма выполнения приспособления по п. 1, отличающаяся тем, что наклон достигается применением второго опорного диска или подпятника с . подшипником, установленным по этой оси.

к авторскому свидетельству Д. В. Монюшко

№ 52700

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление для установки деталей | 1983 |

|

SU1143568A1 |

| ПРИСПОСОБЛЕНИЕ К МЕТАЛЛООБРАБАТЫВАЮЩИМ СТАНКАМ ДЛЯ УСТАНОВКИ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 1933 |

|

SU37352A1 |

| Приспособление для многоосевой фрезерной обработки нескольких деталей | 2020 |

|

RU2758434C1 |

| Устройство для электроэрозионной обработки | 1989 |

|

SU1682064A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ОБРАБАТЫВАЕМОЙ ДЕТАЛИ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ | 2015 |

|

RU2607071C2 |

| УСТРОЙСТВО К КРУГЛОШЛИФОВАЛЬНОМУ СТАНКУ ДЛЯ ОБРАБОТКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТИПА СЕПАРАТОРА | 1991 |

|

RU2024384C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 2001 |

|

RU2205100C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПРЕРЫВИСТОГО ШЛИФОВАЛЬНОГО КРУГА | 2001 |

|

RU2205101C1 |

| ПРИБОР ДЛЯ УСТАНОВКИ ИЗДЕЛИЙ ПРИ ИХ РАЗМЕТКЕ | 1933 |

|

SU36033A1 |

| Устройство для крепления шлифовального круга | 1988 |

|

SU1611714A1 |

ОЭиг. 1сСЗиг. 2

ССЗиг.§

СПиг. 8

ОЗиг.З

Е авторскому свидетельству Д. В. Монюшко

сриг.4

52700

сриг. 5

ОНиг.Ш

АКГ

Авторы

Даты

1938-01-01—Публикация

1937-07-25—Подача