(54) ПОЛИМЕРНАЯ КОМПОЗИЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ ГБНК С ОЧЕНЬ ВЫСОКИМИ УРОВНЯМИ СОДЕРЖАНИЯ НАПОЛНИТЕЛЕЙ, ИМЕЮЩИЕ ПРЕВОСХОДНУЮ ОБРАБАТЫВАЕМОСТЬ И УСТОЙЧИВОСТЬ К АГРЕССИВНЫМ ЖИДКОСТЯМ | 2009 |

|

RU2522622C2 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2305689C2 |

| Резиновая смесь | 1975 |

|

SU526636A1 |

| Резиновая смесь на основе этиленового сополимера | 1974 |

|

SU1165237A3 |

| ПРОЗРАЧНАЯ И СПОСОБНАЯ ОКРАШИВАТЬСЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2285021C9 |

| РЕЗИНОВАЯ СМЕСЬ ДЛЯ РУКАВНЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ АВТОМОБИЛЬНОГО ТРАНСПОРТА | 2005 |

|

RU2284337C1 |

| МАСЛОНАПОЛНЕННЫЙ ФУНКЦИОНАЛИЗИРОВАННЫЙ СТИРОЛ-БУТАДИЕНОВЫЙ СОПОЛИМЕР | 2014 |

|

RU2662517C2 |

| Способ получения олефиновых сополимеров | 1972 |

|

SU477630A1 |

| ВЕЩЕСТВА ДЛЯ УЛУЧШЕНИЯ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ ДЛЯ ЭЛАСТОМЕРНЫХ СМЕСЕЙ | 2005 |

|

RU2419634C2 |

| ВУЛКАНИЗУЮЩАЯСЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ПОЛИМЕРНЫЙ ВУЛКАНИЗАТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2506286C9 |

Изобретение относится к полимерным композициям на основе сополимеров эфиров акриловой кислоты, изделия на основе которых находят применение в автомобилестроении в качестве материала для прокладок, маслонепроницаемых уплотнений, О-образных колец, уплотнений коробок -передач и так далее.

Известна полимерная композиция, включаюндая сополимер низшего алкилового эфира акриловой кислоты и хлорсодержаидего винилового мономера, сажи, серы и поверхностноактивного вещества.

Изделия на основе этой композиции хотя и обладают маслостойкостью, но она недостаточно высока, вследствии чего изделия, подвергающиеся действию горячего масла, имеют ограниченный срок службы.

Целью предлагаемого изобретения является увеличение маслостойкости изделий на основе композиции, включающей сополимер низшего алкилового эфира акриловой кислоты и хлорсодержащего винилового мономера, сажи, серы и поверхностно-активного вещества.

Предлагае.мая композиция в качестве исходного сополимера содержит сополимер, имеющий в своем составе 0,25-3% по весу полибутадиена со степенью ненасыщенности 75-

99% и молекулярным весом 500-4000, при следующем соотношенин компонентов, вес. ч.: Сополимер100,0

Сажа20,0-150,0

Сера0,1- 1,0

Поверхностно-активное

вещество2,0- 6,0

Введение в композицию полпбутадиена приводит к повышению маслостойкости изделий на ее основе, что приводит к значительному удлинению срока службы изделий.

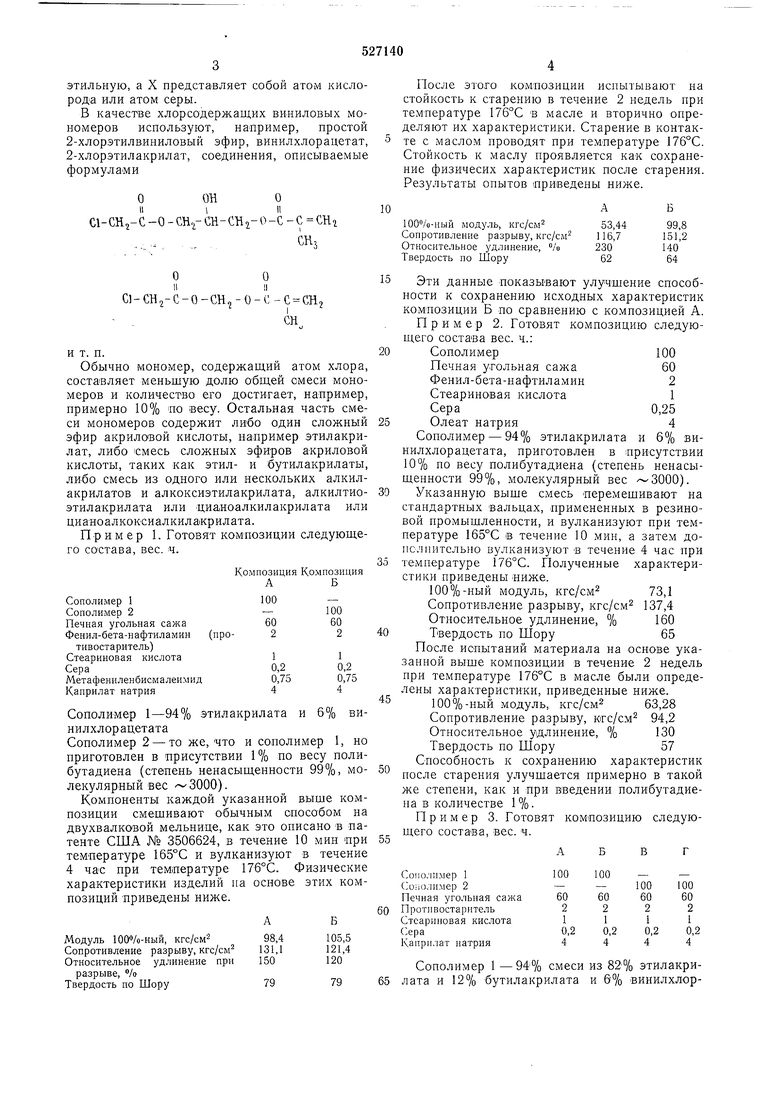

В качестве низших алкиловых эфиров акриловой кислоты, на основе которых получают сополимер, используемый в композиции по изобретению, применяют эфиры акриловой кислоты и спиртов, содержащих 1-8 атомов уг.терода, также как метиловый, этиловый, нбутиловый, н-гексиловый, 2-этилгексиловый и н-октиловый сложные эфиры акриловой кислоты и т. п. Пригодны также алкоксиэтил- и алкилтиоэтилакрилаты, описываемые структурной формулой

О

1 К -X- С ,И.- о - с -СН СН

в которой R представляет собой низшую алкильную группу, содержащую от I до 8 углеродных атомов, в частности метильную или

этильную, а X представляет собой атом кислорода или атом серы.

В качестве хлорсодержащих виниловых мономеров используют, например, простой 2-хлорэтилвиниловый эфир, винилхлорацетат, 2-хлорэтилакрилат, соединения, описываемые формулами

ООНО

IIIII

С1-СН -С-0-Ш,-СН-СН -0-С-С СНг

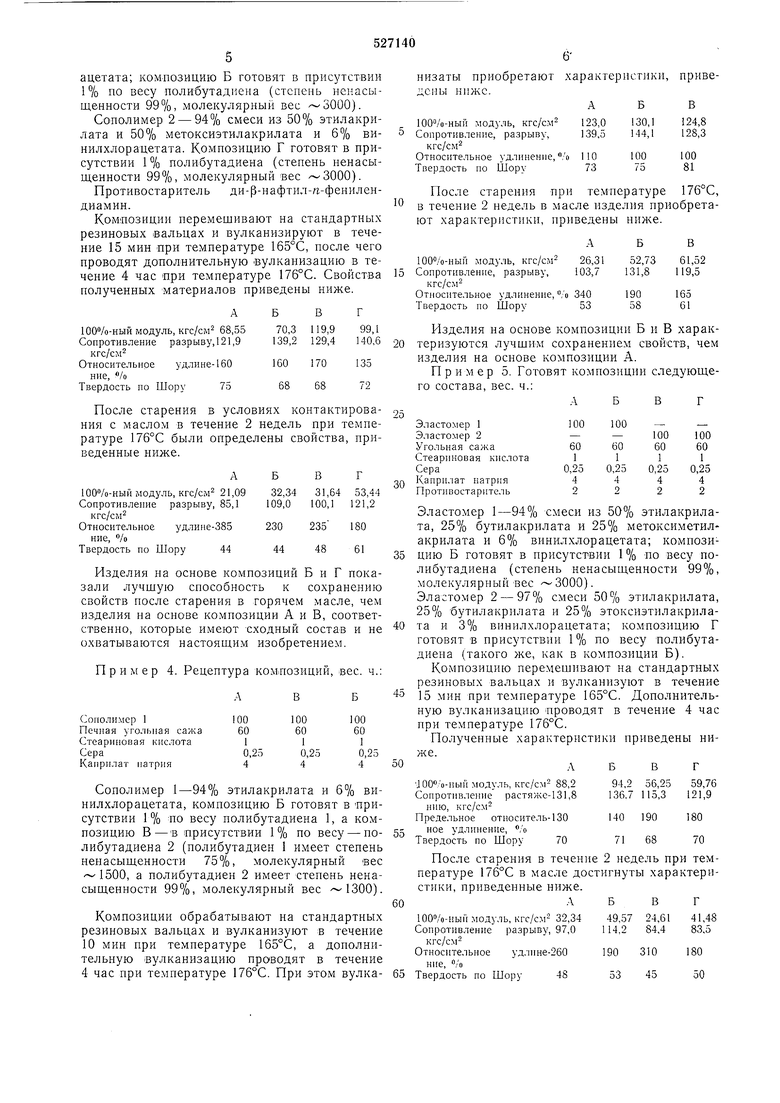

СИз ci-CHj-c-o-CH -o-e Обычно мономер, содержащий атом хлора, составляет меньшую долю общей омеси мономеров и количество его достигает, например, примерно 10% ПО весу. Остальная часть смеси мономеров содержит либо один сложный эфир акриловой кислоты, например этилакрилат, либо смесь сложных эфиров акриловой кислоты, таких как этил- и бутилакрилаты, либо смесь из одного или нескольких алкилакрилатов и алкоксиэтилакрилата, алкилтиоэтилакрилата или дианоалкилакрилата или цианоалкоксиалкилакрилата. Пример 1. Готовят композиции следующего состава, вес. ч. Композиция Композиция Сополимер 1 Сополимер 2 Печная угольная сажа Фенил-бета-нафтиламин тивостаритель) Стеариновая кислота Сера Метафениленбисмалеимид Каприлат натрия Сополимер 1-94% этилакрилата и 6% винилхлорацетатаСополимер 2 - то же, что и сополимер 1, но приготовлен в присутствии 1% по весу полибутадиена (степень ненасыщенности 99%, молекулярный вес -3000). Компоненты каждой указанной выше композиции смешивают обычным способом на двухвалковой мельнице, как это описано в патенте США № 3506624, в течение 10 мин при температуре 165°С и вулканизуют в течение 4 час при температуре 176°С. Физические характеристики изделий на основе этих композиций приведены ниже. Модуль 1000/о-ный, кгс/см Сопротивление разрыву, кгс/см Относительное удлинение при разрыве, /о Твердость цо Шору

После этого композиции испытывают на стойкость к старению в течение 2 недель при температуре 176°С в масле и вторично определяют их характеристики. Старение в контакте с маслом проводят при температуре 176°С. Стойкость к маслу проявляется как сохранение физичесих характеристик после старения. Результаты опытов приведены ниже.

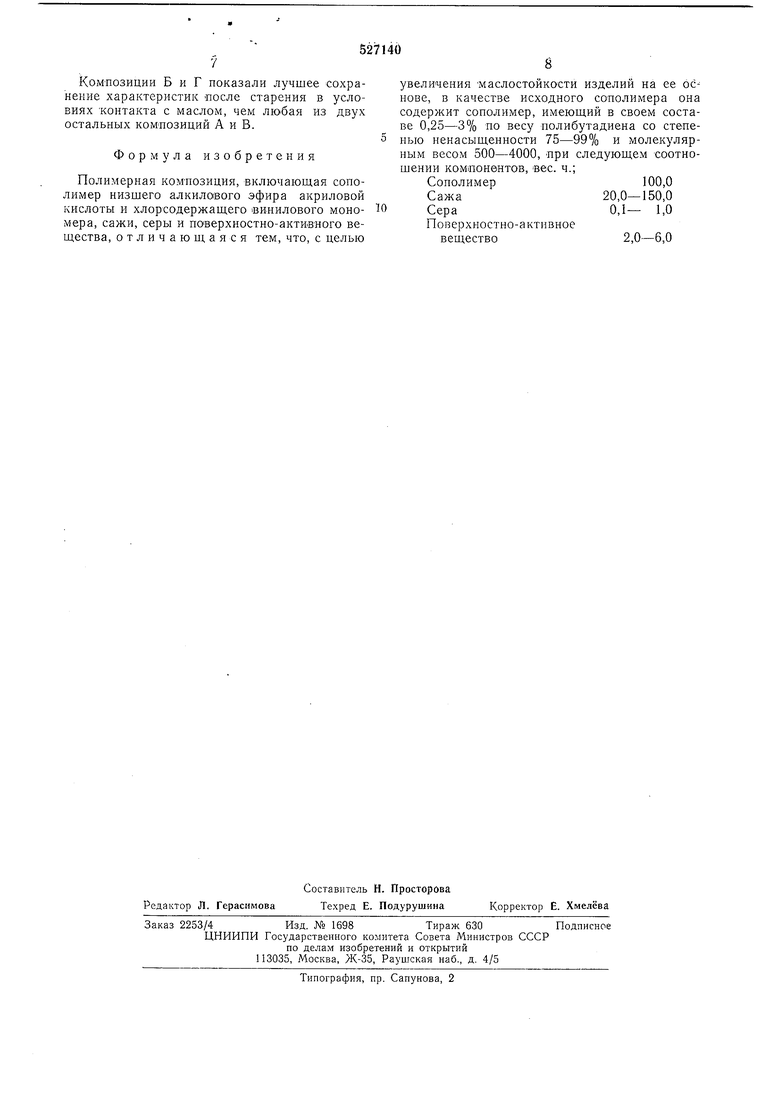

ЮО/о-иый модуль, кгс/см Сопротивление разрыву, кгс/смОтносительное удлинение, % Твердость по Шору Эти данные показывают улучшение способности к сохранению исходных характеристик композиции Б по сравнению с композицией А. Пример 2. Готовят композицию следующего состава вес. ч.: Сополимер100 Печная угольная сажа60 Фенил-бета-нафтилалмин2 Стеариновая кислота1 Сера0,25 Олеат натрия4 Сополимер -94% этилакрилата и 6% винилхлорацетата, приготовлен в присутствии 10% по весу полибутадиена (степень ненасыщенности 99%, молекулярный вес ). Указанную выще смесь перемещивают на стандартных вальцах, примененных в резиновой промыщленности, и вулканизуют при температуре 165°С в течение 10 мин, а затем дополнительно вулканизуют в течение 4 час при температуре 176°С. Полученные характеристики приведены пиже. 100%-ный модуль, кгс/см 73,1 Сопротивление разрыву, кгс/см 137,4 Относительное удлинение, %160 Твердость по Шору65 После испытаний материала на основе указанной выще композиции в течение 2 недель при температуре 176°С в масле были определены характеристики, приведенные ниже. 100%-ный модуль, КГС/СМ263,28 Сопротивление разрыву, кгс/см 94,2 Относительное удлинение, %130 Твердость по Шору57 Способность к сохранению характеристик после старения улучшается примерно в такой же степени, как и при введении полибутадиена в количестве 1%. Пример 3. Готовят композицию следующего состава, вес. ч. 100 100 - - Сополимер 1 - - 100 100 (Сополимер 2 Печная угольная сажа Протпвостаритель Стеариновая кислота Каприлат натрия Сополимер 1 -9Ф% смеси из 82% этилакрилата и 12% бутилакрилата и 6% винилхлорацетата; композицию Б готовят в присутствии 1% по весу полибутаднена (степень ненасыщенности 99%, молекулярный вес 3000). Сополимер 2 - 94% смеси из 50% этилакрилата и 50% метоксиэтилакрилата и 6% винилхлорацетата. Композицию Г готовят в присутствии 1% полибутадиена (степень ненасыщенности 99%, молекулярный вес 3000). Противостаритель ди-|3-нафтил-п-фенилендиамин. Композиции перемещивают на стандартных резиновых 1вальцах и вулканизируют в течение 15 мин при температуре 165°С, после чего проводят дополнительную вулканизацию в течение 4 час при температуре 176°С. Свойства полученных материалов приведены ниже. А БВГ 100«/о-ный модуль, кгс/см 68,5570,3119,999,1 Сопротивление разрыву,121,9139,2129,4140,6 Относительное удлине-160160170135 Твердость по Шору75686872 После старения в условиях контактирования с маслом в течение 2 недель при температуре 176°С были определены свойства, приведенные ниже. АБВГ 100 /о-ный модуль, кгс/см2 21,09 32,34 31,6453,44 Сопротивление разрыву, 85,1109,0100,1121,2 Относительное удлине-385230235180 Твердость по Шору44444861 Изделия на основе композиций Б и Г показали лучщую способность к сохранению свойств после старения в горячем масле, чем изделия па основе композиции А и В, соответственно, которые имеют сходный состав и не охватываются настоящим изобретением. Пример 4. Рецептура композиций, вес. ч.: Сополимер 1 Печная угольная сажа Стеариновая кислота Канрилат патрпя Сополимер 1-94% этилакрилата и 6% винилхлорацетата, композицию Б готовят в присутствии 1% по весу полибутадиепа 1, а композицию В-В присутствии 1% по весу - полибутадиена 2 (полибутадиен 1 имеет степень непасыщенности 75%, молекулярный вес 1500, а полибутадиен 2 имеет степень ненасыщепности 99%, молекулярный вес -1300). Композиции обрабатывают на стандартных резиновых вальцах и вулканизуют в течение 10 мин при температуре 165°С, а дополнительную вулканизацию проводят в течение 4 час при температуре 176°С. При этом вулканизаты приобретают характеристики, ДОНЫ ниже. 100°/о-иый модуль, кгс/см123,0 Сопротивление, разрыву,139,5 Относительное удлинение, /о110 Твердость по Шору73 После старения при температуре176°С, в течение 2 педель в масле изделия приобретают характеристики, ириведепы ниже. А БВ lOOVo-ный модуль, кгс/см- 26,31 52,7361,52 Сопротивление, разрыву, 103,7 131,8119,5 Относительное удлинение, /о 340 190165 Твердость по Шору 53 5861 Изделия на основе композиции Б и В характеризуются лучшим сохранением свойств, чем изделия на основе композиции А. Пример 5. Готовят композиции следующего состава, вес. ч.: Эластомер 1 Эластомер 2 Угольная сажа Стеариновая кислота Каприлат натрия Протпвостаритель Эластомер 1-94% смеси из 50% этилакрилата, 25% бутилакрилата и 25% метоксиметилакрилата и 6% винилхлорацетата; композицию Б готовят в присутствии 1% по весу полибутадиена (степень ненасыщенности 99%, молекулярный вес 3000). Эластомер 2 - 97% смеси 50% этилакрилата, 25% бутилакрилата и 25% этоксиэтилакрилата и 3% винилхлорацетата; композицию Г готовят в присутствии 1% по весу полибутадиеиа (такого же, как в композиции Б). Композицию перемещивают на стандартных резиновых вальцах и вулканизуют в течение 15 мин при температуре 165°С. Дополнительную вулканизацию проводят в течение 4 час при температуре 176°С. Получепные характеристики приведены ниже. JOO /o-HNft модуль, кгс/см 88,2 Сопротивление растя же-131,8 пню, кгс/см Предельное относитель-130140 190180 иое удлинение, /о Твердость по Шору7071 6870 После старения в течение 2 педель при температуре 17f5°C в масле достигнуты характеристики, приведенные ниже. 100 /о-ный модуль, кгс/см2 32,3449,57 Сопротивление разрыву, 97,0114,2 Относительное удлине-260190 нне, /о Твердость по Шору4853 7 Композиции Б и г показали лучшее сохранекие характеристик после старения в уелоВИЯХ контакта с маслом, чем любая из двух остальных композиций А и В. Формула изобретения Полимерная композиция, включающая сополимер низшего алкилового эфира акриловой кислоты и хлорсодержащего винилового моно- Ю мера, сажи, серы и поверхностно-активного вещества, о т л и ч а ю щ а я с я тем, что, с целью 8 увеличеиия маслостойкости изделий на ее основе, в качестве исходного сополимера она содержит сополимер, имеющий в своем составе 0,25-3% по весу полибутадиена со степе5нью ненасыщенности 75-99% и молекулярным весом 500-4000, при следующем соотношении компонентов, вес. ч.; Сополимер100,0 Сажа20,0-150,0 Сера0,1- 1,0 Поверхностно-активное вещество2,0-6,0

Авторы

Даты

1976-08-30—Публикация

1972-02-22—Подача