МАССА ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ

(54) ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления теплоизоляционного материала | 1977 |

|

SU726068A1 |

| Масса для изготовления теплоизоляционных изделий | 1977 |

|

SU622780A1 |

| Состав для теплоизоляционно-конструктивных изделий | 1982 |

|

SU1038328A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1982 |

|

SU1020409A1 |

| Способ изготовления теплоизоляционного материала | 1985 |

|

SU1395615A1 |

| Масса для изготовления теплоизоляционных изделий | 1986 |

|

SU1368304A1 |

| Масса для изготовления теплоизоляционного материала | 1982 |

|

SU1079645A1 |

| Способ изготовления теплоизоляционных изделий | 1985 |

|

SU1381111A1 |

| Слоистое теплоизоляционное изделие | 1978 |

|

SU740732A1 |

| Сырьевая смесь для изготовления легкого бетона | 1984 |

|

SU1242483A1 |

Изобретение относится к области получения строительных материалов, в частности теплоизоляционных материалов.

Известны массы для получения теплоизоляционного материала, включающие легкий заполнитель и связующее 1 .

Наиболее близкой к изобретению по составу и технической сущности является масса, содержащая в качестве легкого заполнителя вспученный перлитовый песок, в качестве связующего смесь жидкого стекла и ортофосфорной кислоты и гидрофобизатор 2.

Известная масса обеспечивает относительно низкий объемный вес при достаточной прочности, огнестойкости, высоких теплозащитных качествах и биостойкости.

К недостаткам известного рещения относится хрупкость полученных изделий, токсичность при их изготовлении, коррозирующее действие на аппаратуру, дефицитность используемой кислоты и ее высокая стоимость.

Кроме того, материал с добавкой указанной кислоты отличается относительно медленным твердением и приобретает заметную прочность лищь после сущки, что вызывает определенные технологические трудности,в частности требуется использование поддонов при формовке и транспортировке сьфнз- Кроме того, несмотря на безопасность перлита, жидкого стекла и добавки при изготовлении перлитофосфогеля возникают некоторые сомнения в его безвредности ввиду наличия в составе токсичной фосфорной кислоты.

Целью изобрететгая является снижение хрупкости и обеспечение нетоксичности сырьевой смеси.

Достигается цель тем, что масса, включающая вспученный перлитовый песок, жидкое стекло и гидрофобизатор, дополнительно содержит армирующий волокнистый компонент и гипс при следующем соотношении компонентов, вес.%:

Вспученный перлитовый песок 43 - 70 . Жидкое стекло27 - 33

Гидрофобизатор1 - 2

Армирующий волокга{стый

компонент1 - 20

Гипс1 - 2

Для приготовления предложенной массы были

подготовлены четыре смеси ингредиентов, содержащие каждая (в вес.%): вспученный перлиговый

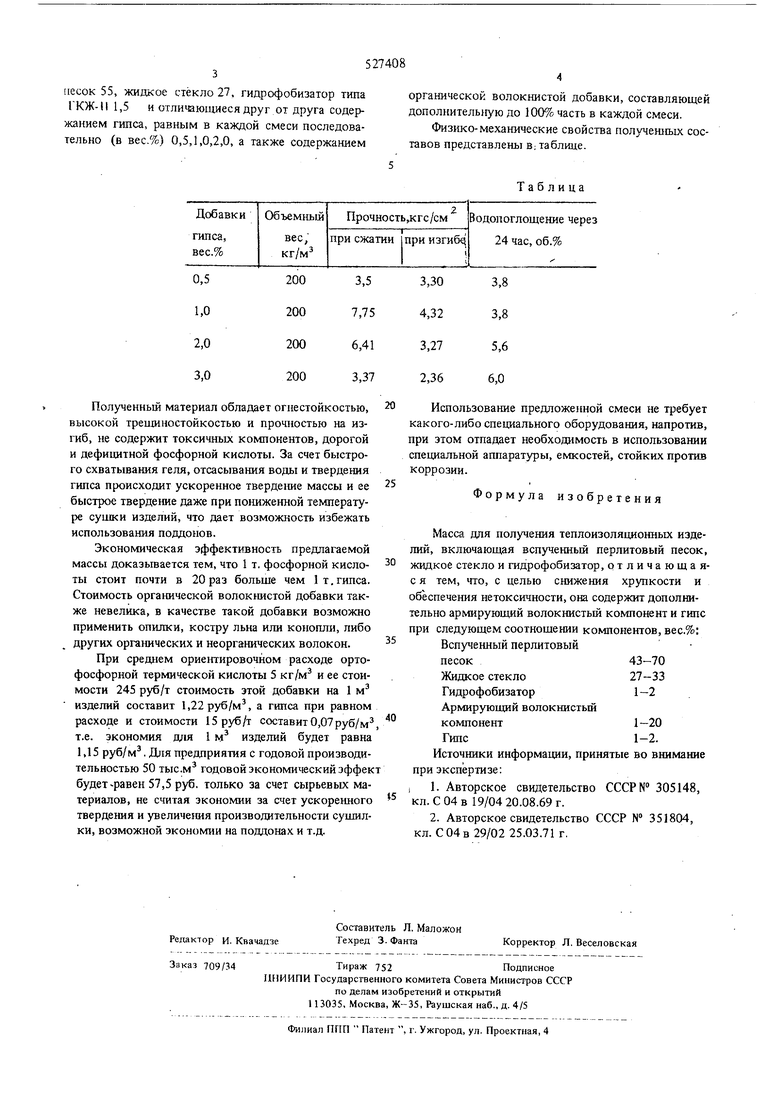

lecoK 55, жидкое 1,-тёкло27, гидрофобизатор типа I КЖ-П 1,5 и отличающиеся друг от друга содер жанием гипса, равным в каждой смеси последовательно (в вес.%) 0,5,1,0,2,0, а также содержанием

0,5 1,0 2,0 3,0

200 Полученный материал обладает огнестойкостью, высокой трешиностойкостью и прочностью на изгиб, не содержит токсичных компонентов, дорогой и дефицитной фосфорной кислоты. За счет быстрого схватывания геля, отсасывания воды и твердения гипса происходит ускоренное тверде1ше массы и ее быстрое твердение даже при пониженной температуре сушки изделий, что дает возможность избежать использования поддонов. Экономическая эффективность предлагаемой массы доказьгеается тем, что 1 т. фосфорной кислоты стоит почти в 20 раз больше чем 1т. гипса. Стоимость орга1шческой вoлoк шcтoй добавки также невелика, в качестве такой добавки возможно применить опилки, костру льна или конопли, либо других органических и неорганических волокон. При среднем ориентировочном расходе ортофосфорной термической кислоты 5 кг/м и ее стоимости 245 руб/т стоимость этой добавки на 1 м изделий составит 1,22руб/м, а гипса при равном расходе и стоимости 15 руб/т составит0,07руб/м т.е. экономия для 1 м изделий будет равна 1,15 руб/м. Для предприятия с годовой производительностью 50 тыс.м годовой экономический эффек будет-равен 57,5 руб. только за счет сырьевых материалов, не считая экономии за счет ускоренного твердения и увеличения производительности сушилки, возможной экономии на поддонах и т.д.

органической волокнистой добавки, составляющей дополнительную до 100% часть в каждой смеси.

Физико-механические свойства получешых составов представлены В; таблице.

Таблица

2,36

6,0 Использование предложенной смеси не требует как ого-либо специального оборудования, напротив, при этом отпадает необходимость в использовании специальной аппаратуры, емкостей, стойких против коррозии. Формула изобретения Масса для получения теплоизоляционных изделий, включающая вспученный перлитовый песок, жидкое стекло и гидрофобизатор, отличающаяс я тем, что, с целью снижения хрупкости и обеспечения нетоксичности, она содержит дополнительно армируюцу1Й волокнистый компонент и гипс при следующем соотношении компонентов, вес.%: Вспученный перлитовый песок43-70 Жидкое стекло27-33 Гидрофобизатор1 -2 Армирующий волокнистый компонент1-20 Гипс1-2. Источники информации, принятые во внимание при экспертизе: I 1. Авторское свидетельство CCCPN 305148, кл. С 04 в 19/04 20.08.69 г. 2. Авторское свидетельство СССР № 351804, кл. С 04 в 29/02 25.03.71 г.

Авторы

Даты

1976-09-05—Публикация

1974-09-18—Подача