оо

00

13

Изобретение относится к производству строительных материалов, пред назначенных для теплоизоляции промьш- лен}1ых печей, преимущественно к спо собам изготовления теплоизоляционных изделий на основе вспученного перли- та.

Цель изобретения - обеспечение стабильности эксплуатационных свойств и упрощение технологии изготовления изделий.

Технология изготовления изделий заключается в следующем.

В лопастной мешалке приготавлива- ют связующее: заливают воду, орто- фосфорную кислоту, засыпают каолин и тщательно перемешивают в течение 3-5 мин.

Затем в мешалку подают асбестовое

волокно, вспученный перлитовый песок н перемешивают до образования однородной массы.

CooTHouieinie воды и твердого вещества (Ef/T) соответствует 7-10.

Полученную формовочную массу (гидромассу) заливают в форму и подвергают естественно-принудительному обезвоживанию (прессованию и вакуумиро- ванию). Термообработку сырцовых из- делий ведут по режиму: подъем температуры со скоростью 4-10 С/мин, вы- при 550-650 С 5-20 мин, охлаждение изделий со скоростью 15- 35°С/мин.

В приведенных ниже примерах осу- щестиления способа при изготовлении образцов изделий используют следующи сырьевые материалы: вспученный перли товы1 песок марки 00 Минского завода строительных материалов, асбест марки П-5-50, каолин Просяновского масторожде1шя, едкий натр технический, ортофосфорную кислоту техническую и водопроводную воду. ripJiroTOB- ленную формовочную массу заливают в формы размером 1000x500 мм.

Пример 1. В лопастной мешалке готовят связующее, перемешивая в течёте 3 мин воду, 6 мас.% ортофос- форнор кислоты и 10 мас.% каолина (cooTHomeime каолина и ортофосфорной кислоты 5:3). Затем в мешалку подают 29% асбестового волокна и 55% вспученного перлитового песка и переме- шивают до получения однородной массы Отнопение воды и твердого вещества в пщромассе составляет 7,0. Г олучен- ную гидромассу заливают в форму и .

5

0

5

0

5

0 5

5

0

11-2

подвергают прессованию (максимальное усилие подпрессовки 0,5 МПа) и вакуу- мированию при разрежении 0,9 ати. Термообработку сырцовых изделий, извлеченных из формы, ведут по режиму: подъем температуры со скоростью 10°С/мин, выдержка при 550°С 5 мин, охлаждение изделий со скоростью 15°С/мин.

Пример 2. В лопастной мешалке приготавливают связующее, переме- щивая в течение 4 мин воду, 4 мас.% ортофосфорной кислоты, 12,0 мас.% каолина (соотношение каолина и орто- фосфорно кислоты 6:2). Затем в мешалку загружают 29% асбестового волокна, засыпают 55% вспученного перлитового песка и перемешивают до получения однородной массы. Отношение воды и твердого вещества в гидромассе составляет 8,5; Полученную гидромассу заливают в форму и подвергают прессованию (максимальное усилие под- прессовки 0,5 МПа) и вакуумированию при разрежении О, 9 ати. Термообработку сырцовых изделий, извлеченных из формы, ведут по режиму: подъем пературы со скоростью 7 С/мин, выдержка при 600 С 12 мин, охлаждение изделий со скоростью 25 С/мин.

Пример 3. Б лопастной мешалке приготавливают связующее, перемешивая н течение 5 мин воду, 1,8 мас.% ортофосфорной кислоты и 14,2 мас.% каолина (соотношение каолина и ортофосфорной кислоты 8:1). Затем в мешалку подают 29% асбестового волокна и 55% вспученного перлитового песка и перемешивают до получения однородной массы. Отношение воды и твердого вещества в гидромассе составляет 10,0. Полученную гидромассу заливают в форму и подвергают прессованию (максимальное усилие подпрессовки 0,5 МПа) и вакуумированию при разрежении 0,9 ати. Термообработку сырцовых изделий, извлеченных из формы, вели по режиму: подъем температуры со скоростью 4 С/мин, вьщержка при 650 С 20 мин, охлаждение со скоростью 35 С/мин.

Пример 4. В вибросмесителе 5 мае.л вспученного перлитового песка смешивают с 29% асбестового волокна в течение 4 мин. Затем полученную сухую смесь загружают в лопастную мешалку, куда подают оставшиеся 50% вспученного перлитового

песка, 16% едкого натра (в.виде раствора 25% концентрации) и производят окончательное перемешивание до получения однородной массы. Полученную массу загружают в форму и прессуют изделия (максимальное усилие 0,8 МПа) Изделия помещают на поддонах в печь и подвергают термообработке в течение 60 мин при 570°С.

В процессе приготовления связующего часть каолина вступает во взаимодействие с ортофосфорной кислотой с образованием алюмофосфатов. При введении в раствор связующего асбес- та волокна последнего равномерно распределяются при перемешивании по объему массы и покрываются мельчайшими частичками алюмофосфатов, образуя достаточно прочный каркас изде- ЛИЙ, заполненный перлитом. Не вступивший во взаимодействие с кислотой каолин, относясь к тощим глинам, препятствует усадке каркаса и, следовательно, самих изделий при термообра- ботке, а также в процессе их экс плуатации при 850-900°С. Алюмофосфа- ты способствуют упрочнению каркаса при температурах эксплуатации и тем

самым повышают стабильность свойств

изделии.

Режим термообработки способствует миграции растворимых солей ортофос- форной кислоты (не вступившей во взаимодействие с каолином при приготовлении связующего), в частности солей Mg-магнезиальнрго цемента, образующихся при взаимодействии асбеста с кислотой в процессе перемешивания компонентов, из центра изделия к пе- риферии, в результате чего на поверхности изделия .после термообработки образуется корка толщиной О,1-0,5 мм, увеличивающая несущую способность материала.

Образование прочной поверхностной корки позволяет исключить из техноло0

5 0 5

0

с

гического процесса операцию упаковки изделий или упрочнения поверхностного слоя путем армирования его стекло- холстом или стеклорогожкой и тем самым упростить технологию изготовления изделий.

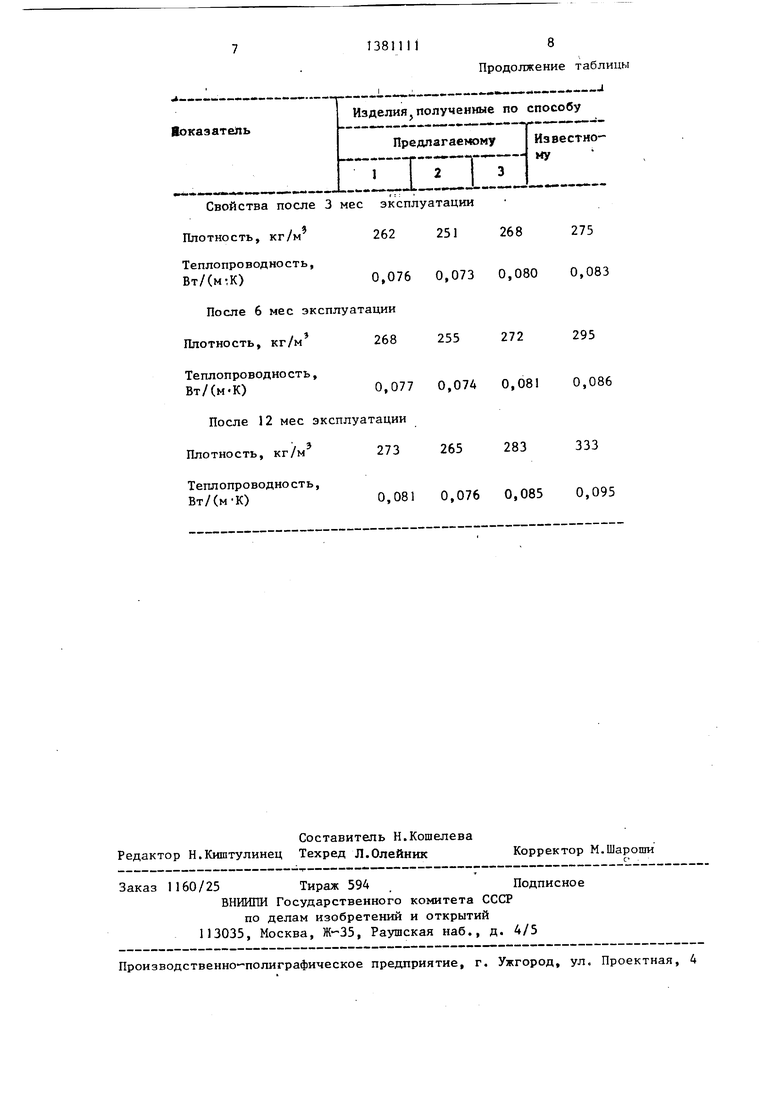

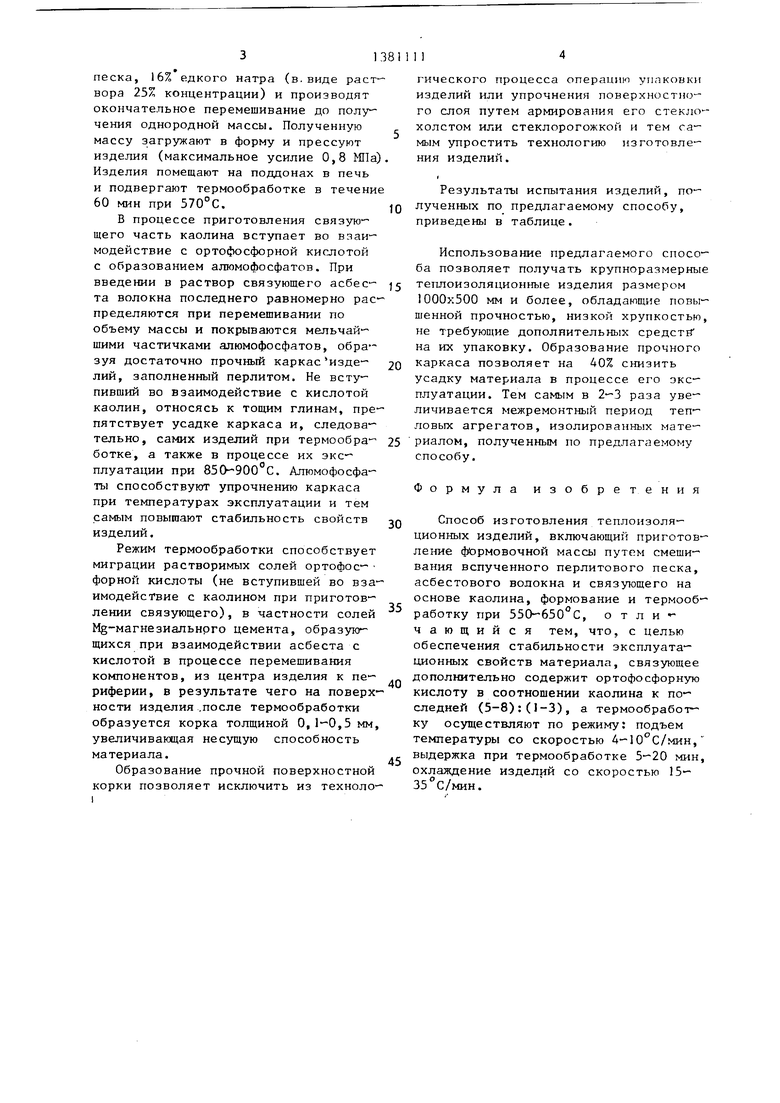

Результаты испытания изделий, полученных по предлагаемому способу, приведены в таблице.

Использование предлагаемого способа позволяет получать крупноразмерные теплоизоляционные изделия размером 1000x500 мм и более, обладающие повышенной прочностью, низкой хрупкостью, не требуюп1ие дополнительных средстй на их упаковку. Образование прочного каркаса позволяет на 40% снизить усадку материала в процессе его эксплуатации. Тем самым в 2-3 раза увеличивается межремонтный период тепловых агрегатов, изолированных мате- риалом, полученньм по предлагаемому способу.

Формула изобретения

Способ изготовления теплоизоляционных изделий, включающий приготовление фЬрмовочнор массы путем смешивания вспученного перлитового песка, асбестового волокна и связующего на основе каолина, формование и термообработку при 550-650°С, о т л и чающийся тем, что, с целью обеспечения стабильности эксплуатационных свойств материала, связующее дополнительно содержит ортофосфорную кислоту в соотношении каолина к последней (5-8):(1-3), а термообработку осуществляют по режиму: подьем температуры со скоростью 4-10°С/мин, выдержка при термообработке 5-20 мин, охлаждение изделий со скоростью 15- 35 С/мин.

Соотношение каолина и ортофосфорной кислоты в связующем

Количество каолина,

мас.%

6:2 8:1 0:16

12,0 14,2 16

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоляционных изделий | 1982 |

|

SU1062196A1 |

| Композиция для изготовления теплоизоляционного материала и способ его изготовления | 1976 |

|

SU767075A1 |

| Способ изготовления теплоизоляционных изделий | 1989 |

|

SU1763416A1 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1986 |

|

SU1368291A1 |

| СПОСОБ ФОРМОВАНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2326858C1 |

| ФУТЕРОВОЧНОЕ ТЕПЛОИЗОЛЯЦИОННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2135434C1 |

| Способ изготовления теплоизоляционных изделий | 1988 |

|

SU1573015A1 |

| Сырьевая смесь для получения пористого заполнителя | 1983 |

|

SU1161495A1 |

| СТРОИТЕЛЬНАЯ ПЛИТА (ВАРИАНТЫ) | 2018 |

|

RU2687816C1 |

| Сырьевая смесь для изготовленияТЕплОизОляциОННыХ издЕлий | 1979 |

|

SU844612A1 |

Количество ортофосфорной кислоты, мас.%

6,0 4,0 Г,8 О

Степень роспуска асбеста, %

Водотвердое отношение гидромассы

Коэффициент однородности массы

0,12 0,15 0,13 0,15

Скорость охлаждения,

°С/мин

15

Свойства готовых и Плотность, кг/м

Прочность при сжатии,

МПа

Линейная температурная усадка, %

Теплопроводно сть,

Вт/(м.К)

Толщина поверхностной корки, мм

51

55

55

8,5 10,0 10

0,80 0,78 0,80

25

35

25

250 265

252

0,92 0,85 0,43

0,36 0,40 1,75

0,073 0,079 0,080

0,3 0,1

Вокаэатепь

Свойства после 3 мес эксплуатации Плотность, кг/м 262 251

Теплопроводность, Вт/(м:К)

0,076 После 6 мес эксплуатации Плотность, кг/м 268

Теплопроводность,

Вт/(м К)0,077

После 12 мес эксплуатации Плотность, кг/м

273 0,081

Теплопроводность, Вт/(м К)

1381111

8 Продолжение таблицы

Изделия получеиные по Предлагаемому

ilLEIEL

268

275

0,086

ации

273 265 283 333 0,081 0,076 0,085 0,095

| Способ изготовления теплоизоляционных изделий | 1982 |

|

SU1062196A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1983 |

|

SU1222664A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-03-15—Публикация

1985-08-13—Подача