1

Изобретение относится к способу получения водоразбавляемых полиэфиров.

Известны способы получения водоразбавляемых полиэфиров путем взаимодейств:ия аллильных производных триметилпропана,

пентаэритрита, сорбита, глицерина с поликарбоновымн, кислотами, в качестве которы испрдьеуют фталевую, изофталевую, тетрагидрофталевую, терефталевую, тримеллитовук), мэлецн,овую, фумаровую, итаконовую, адипиновую рислоты, аддукты ненасыщенных жирных кислот с малеиновой или фумаровой кислотой, а также ангидриды фталевой, тримеллитовой и малеиновой кие ,2.

Известен также способ получения зодоразбавляемых полиэфиров путем взаимодействия аллилглицидилового эфира со смесью поликарбоновых кислот, причем в качестве одной из них используют тримеллитовую кислоту или ее ангидрид (ТМА), что позволяет получать композиции, которые в присутствии азотистых оснований можно разбавлять водой. Покрытия на их основе обдадают высокими физико-механическими

свойствами, хорошей адгезией к йтеклу и металлу 3J.

Однако полученные полиэфиры характеризуются пониженной водо- и светостойкостью что особенно заметно проявляется при ,термостарении покрытий на их основе-при по-, вышенных температурах.

Целью изобретения является получение полиэфиров с улучшенной водо- и светостойкостью.

ПоставленнаяI цель достигается примени нием в качестве смеси поликарбоновь1х кислот смеси алифатической дикарбоновой кислоты и три- N -( Р -карбоксиэтил)-чэ цианурата в эквивалентном соотношении соответственно 1:1,31-1:1,43.

.Предложенный способ позволяет получать полиэфиры, которые в присутствии азотистых оснований разбавляются водой.

Пример 1. Водоразбаьляемый полиэфир получают взаимодействпеьт алтмлглицидилового эфира (АГЭ), три, N -( Э -карбоксиэтил-)-изоцианурата (ТКИП) ri себациновой кислоты, в эквивалентном соотношении 0,6:0,52 5:О,4 соответс венно. 200. г АГЭ, 176,5 ГКИЦ и 1,52 Г триаллиламина нагревают приДОО-110 С в токе азота до кислотного числа 15 мг КОН/Г, Затем загружают .118,3 .г себацйновой кислоты, постепенно повышают температуру до и проводят полюсонденсацию при этой температуре до кислотного числа 55 мг КОН/Г. Выход смолы 96 - 98%.

482 г полученной реакционной массы

растворяют в 216 г бутилцеллозольва, затем перетирают с 302 г двуокиси титана рутильной формы, нейтрализуют 45 г триэтнламина, добавляют 18,1 г нафтената кобальта {1,44%-ный раствор в толуоле) и разбавляют 482 г дистиллированной или деминерализованной воды. Пигментированную композишж) с вязкостью 55 сек по вискозиметру ВЗ-4 (2О С) наносят на металлические и стеклянные подложки. .

Пример 2. 68,4 г (0,6 ЭКБ) АГЭ, 60,4 (0,525 экв) ТКИЦ и 29,2 г (О,4экБ адш1иновой„кислоты нагревают в присутствии 0,705 -г трибутиламина до кислотного числа 5О мг КОН/г. 5О г реакционной маесы растворяют в 20 г бутилцеллозольва, затем перетирают с 31,5 г двуокиси титана рутильной формы, нейтрализуют 4,53 г триэтиламина, добавляют 3,38 г нафтената кобальта (1,5%-ный раствор в толуоле) и разбавляют 5О г воды. Пигментированную композицию с вязкостью 60 сек по вискозиметру ВЗ--4 (20°С) наносят, на металлические и стеклянные подложки.

Пример 3. 68,4 г (0,6 экв) АГЭ, 65,5.г (0,570 экв) ТКИЦ и 34,8 г ,(О,4 экв) пробковой кислоты нагревают (аналогично примеру 1) в присутствии 0,537 г триаллиламина до кислотного чис-

ла 60 мг КОН/Г. 165 г реакционной массы растворяют в 73,5 г бутилцеллозольва, перетирают со ЮЗ г двуокиси титана рутильной форм., нейтрализуют 15,3 г триэтиламина, добавляют 11,5 г нафтената кобальта (1,44%-ный раствор в толуоле) и разбавляют 165 г воды. .Пигментированную композицию с вязкостью 6О сек по вискозиметру ВЗ-4 (2О с) наносят на металлические и стеклянные подложки.

П D и м е о 4. 68,4 г (0.6 экв) АГЭ. 63,8 г (0,55 экв) ТКИЦ и 23.6 г (0,4 экв) янтарной кислоты нагревают aнa логично примеру 1) с 0,53 г триаллиламина до кислотного числа 60 мг КОН/г. 15Ог реакционной массы растворяют в 60 г бутилцеллозольва, перетирают- с 95 г титановых белил рутильной формы, нейтрализуют 13,6 г триэтиламина, добавляют 1О,1 г нафтената кобальта (1, 5 о-ный , раствор в толуоле) и разбавляют 150 г воды. Пигментированную композицию с вязкостью 55 сек по вискозиметру ВЗ-4 (2О С) наносят на металлические и стеклянные подложки; Покрытия высыхают до отсутствия отлипд за 2О час. Через 7 суток отверждения при комнатной температуре относительная твер дость покрытия (по ) 0,3; прочность пленки при ударе (по Y- 1А или Y - 1) - 50 кгс см; изгиб покрытия (по 111Г-1) 1 мм. После пребывания покрытия в воде в течение 20 суток появление точек коррозии на металлической подложке не наблюдается; после экспозиции в течение 7 суток под действием кварцевой лампы ПРК-2 пожелтения покрытий не происходит.

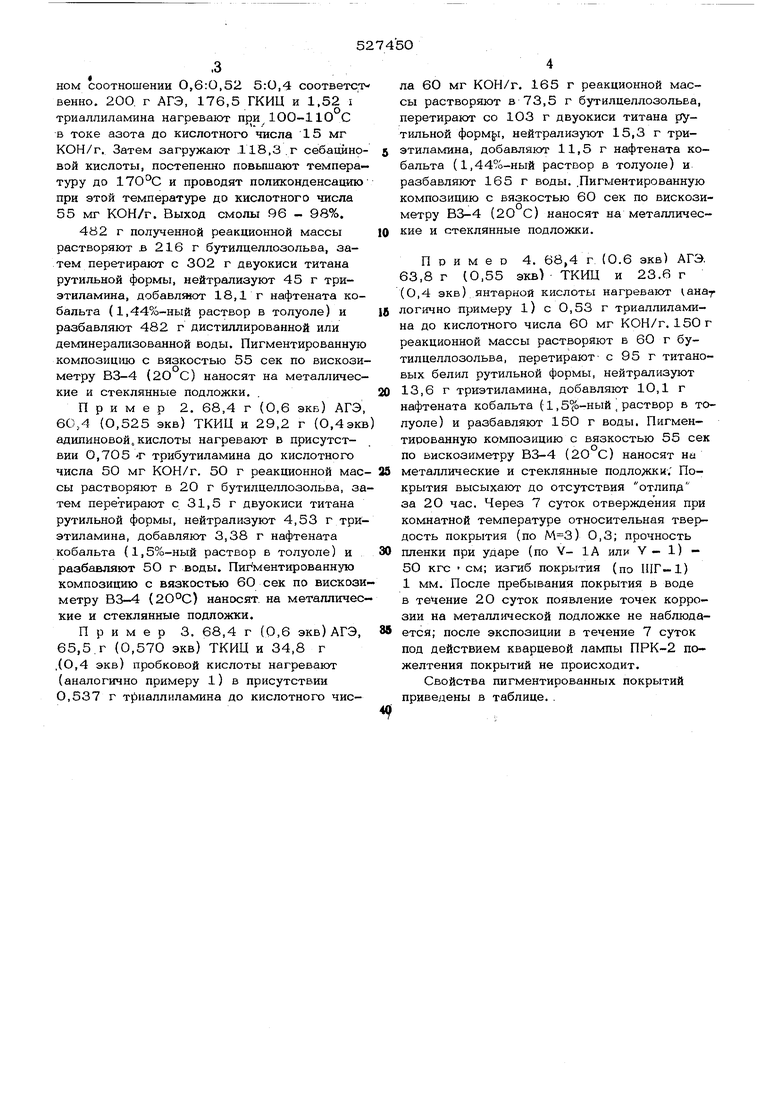

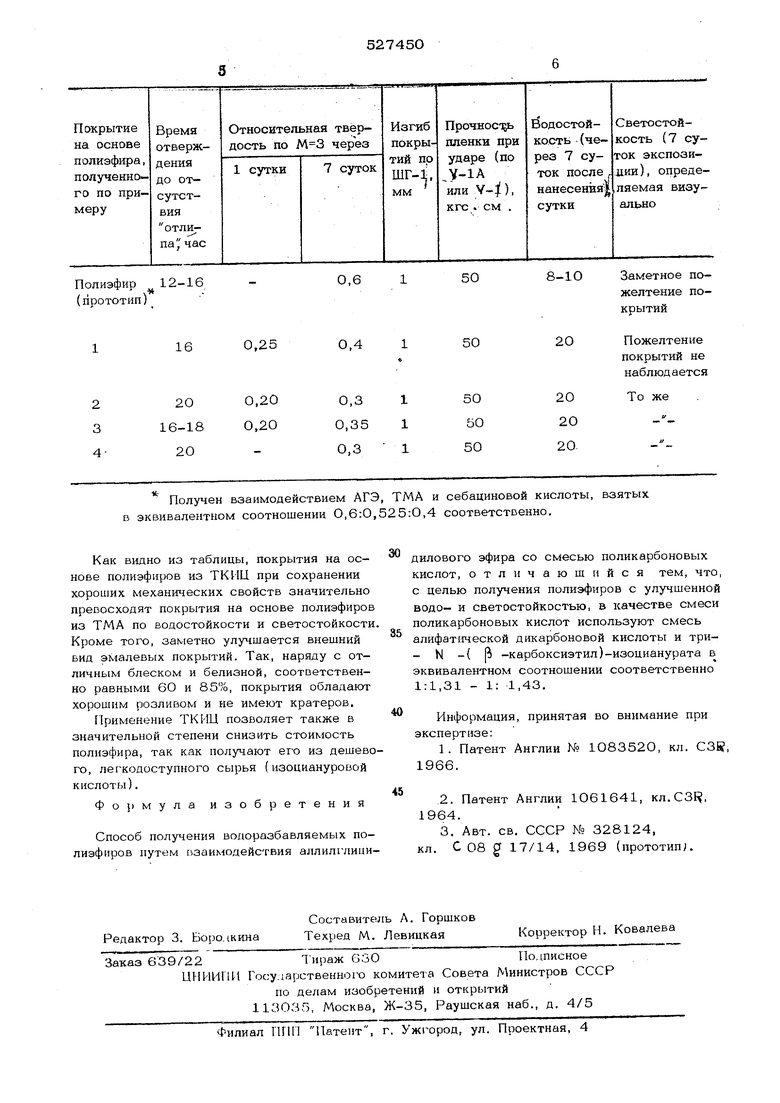

Свойства пигментированных покрытий приведены в таблице. .

Полиэфир 12-16 (прототип)

0,25

16

8-10Заметное пожелтение покрытий

20Пожелтение

покрытий не наблюдается

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕИИ51 ПОЛИЭФИРОВ | 1972 |

|

SU328124A1 |

| Способ получения полиуретанов | 1973 |

|

SU482092A1 |

| СОСТАВ ДЛЯ ПОКРЫТИЙ | 1973 |

|

SU376423A1 |

| Способ получения водоразбавляемой алкидной смолы | 1977 |

|

SU681860A1 |

| Состав для покрытия | 1974 |

|

SU513065A1 |

| Способ получения водоразбовляемой смолы с уретановыми группами | 1971 |

|

SU413822A1 |

| Композиция для покрытий, наносимых методом катафореза | 1987 |

|

SU1733453A1 |

| Водоразбавляемая печатная краска | 1985 |

|

SU1298227A1 |

| Способ получения ненасыщенных полиэфиров | 1976 |

|

SU584018A1 |

| Способ получения водоразбавляемых алкидных смол | 1973 |

|

SU438663A1 |

Авторы

Даты

1976-09-05—Публикация

1975-02-24—Подача