1

Изобретение относится к области химико-термической обработки, в частности к процессу сульфоцианирования,

Известны ванны для супьфацианирования на основе цианистых солей калия или натрия

1.

Известна также ванна, состоящая из сернистого железа, сернокислого натрия, хлористого натрия, углекислого натрия и желтой кровяной сопи Однако цианистые соли являются сильными ядами, а обработка изделий в последней ванне ускоряет лишь приработку трущихся поверхностей и не повышает изностойкость и усталостную прочность, так как количество азотосодержащих солей в расплаве весьма незначительное и происходит преимушественно процесс сульфи дирования. Кроме того, в результате диссоциации желтой кровяной соли образуется цианистый калий.

Известна ванна для сульфоцианирования на основе цианата калия, содержащая желтую кровяную соль и тиосульфат натрия З. Однако процесс регулирования химического состава ванны является сложным, так как

необходимо контролировать не только исходные ко ушоненты, но и скорости протекания реакций, количество и качество промежуточных фаз, образующихся в процессе реакций, и ряд других факторов, осуществить которые не всегда возможно. Кроме того, в процессе диссоциации желтой кровяной соли образуется сильно ядовитый цианистый калий.

Для упрощения регулирования состава и контроля в предложенной ванне в качестве серосодержащего соединения взят роданистый калий при следующем соотношении между компонентами, вес.%;

Роданистый калийО,1 - 1,0

По крайней мере один

цианат щелочного металла Остальное

Образование сульфидного слоя происходит непосредственно взаимодействием металлов с роданистым калием. Этим самым исключается необходимость в контроле промежуточных реакций и компонентов, снижается трудоемкость управления процессов.

Оптимальная температура продссса суль фоцианирования установлена в пределах 540-620°С.

рость диффузии азота и углерода сильно замедляется. Продолжительность обработки регшаментируется требуемой глубиной диффузионного слоя.

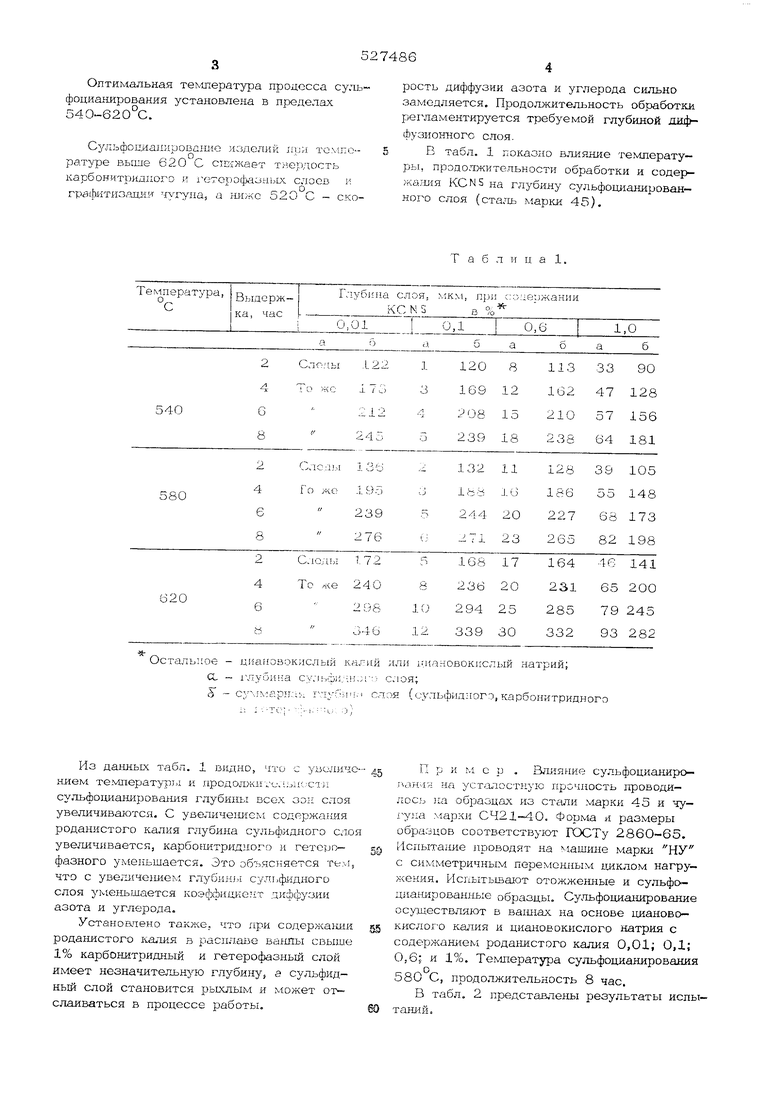

В табл. 1 показно влияние температуры, продолжительности обработки и содержания КС N S на глубину сульфош1анирован- ного слоя (сталь марки 45),

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки стальных деталей | 1981 |

|

SU981447A1 |

| Способ газового сульфоцианированияСТАльНыХ дЕТАлЕй | 1979 |

|

SU804717A1 |

| Состав для сульфоцианирования металлов и сплавов | 1969 |

|

SU438726A1 |

| Состав для газового сульфоцианирования стальных изделий | 1981 |

|

SU962332A1 |

| СПОСОБ СУЛЬФОЦИАНИРОВАНИЯ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ В ВЫСОКОАКТИВНОЙ ПАСТЕ | 2018 |

|

RU2686425C1 |

| Способ химико-термической обработки изделий из стали и чугуна | 1979 |

|

SU922176A1 |

| Порошкообразный состав для борирования стальных изделий | 1983 |

|

SU1155627A1 |

| СОСТАВ ВАННЫ ДЛЯ СУЛЬФОЦИАНИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2021 |

|

RU2764098C1 |

| СПОСОБ ЦИАНИРОВАНИЯ СТАЛЬНЫХ ИЛИ ТИТАНОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2349432C2 |

| Способ химико-термической обработки | 1981 |

|

SU1006534A1 |

Т а б л и н а 1.

540

b 8

1133390

16247128

21057156

23864181

2 4 6

580

8

2 4 6

16446 141

23165 200

28579 245

33293 282

Из данных табл. 1 видно, что с уис-личо нием температуги) и продолжили.ыи-ст:; сульфоцианирования глубины всех зэм слоя увеличиваются, С увеличегшсм содержания роданистого калия глубина сульфидного сл.оя увеличивается, карбонитридного и гетеро- фазного уменьшается. Это объясняется тем что с увел11че):шем глубин сульфидного слоя уменьшается коэффиаке;1т диффузии азота и углерода.

Устаноапено также, что при содержа1-ши роданистого калия в расплаве ващты свыше 1% карбонитридный и гетерофазньй слой имеет незначительную глубину, а сульфидный слой становится рыхлым и может ОТ слаиваться в процессе работы,

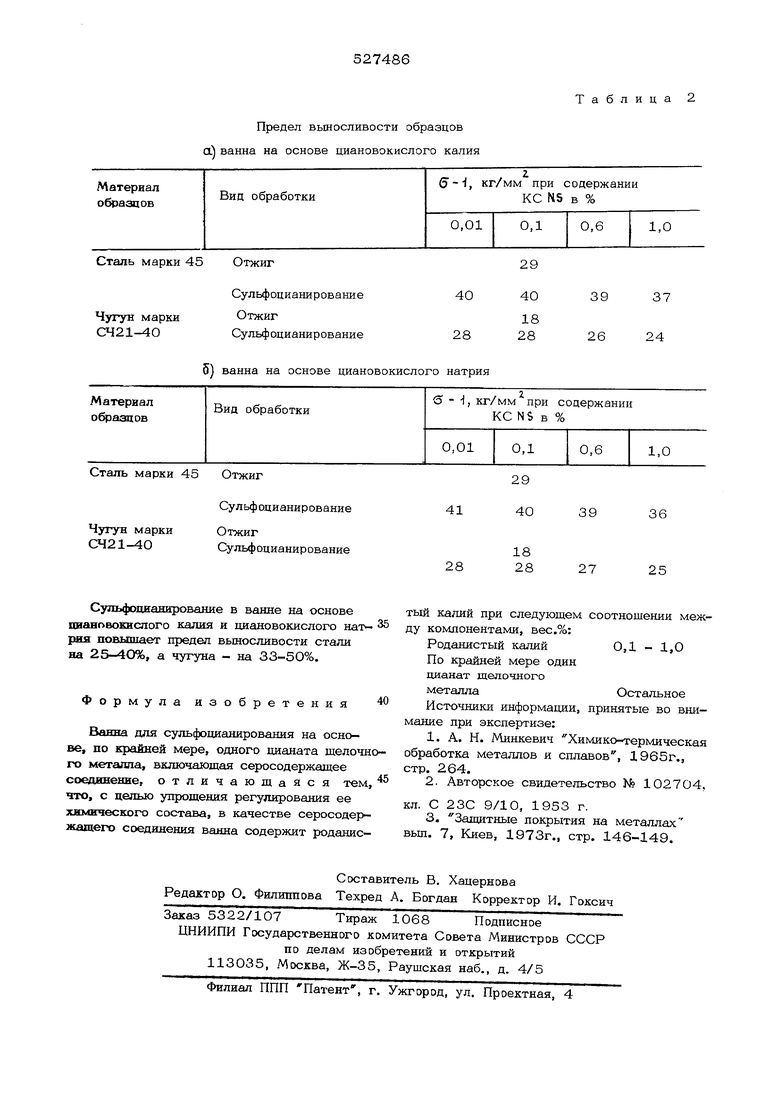

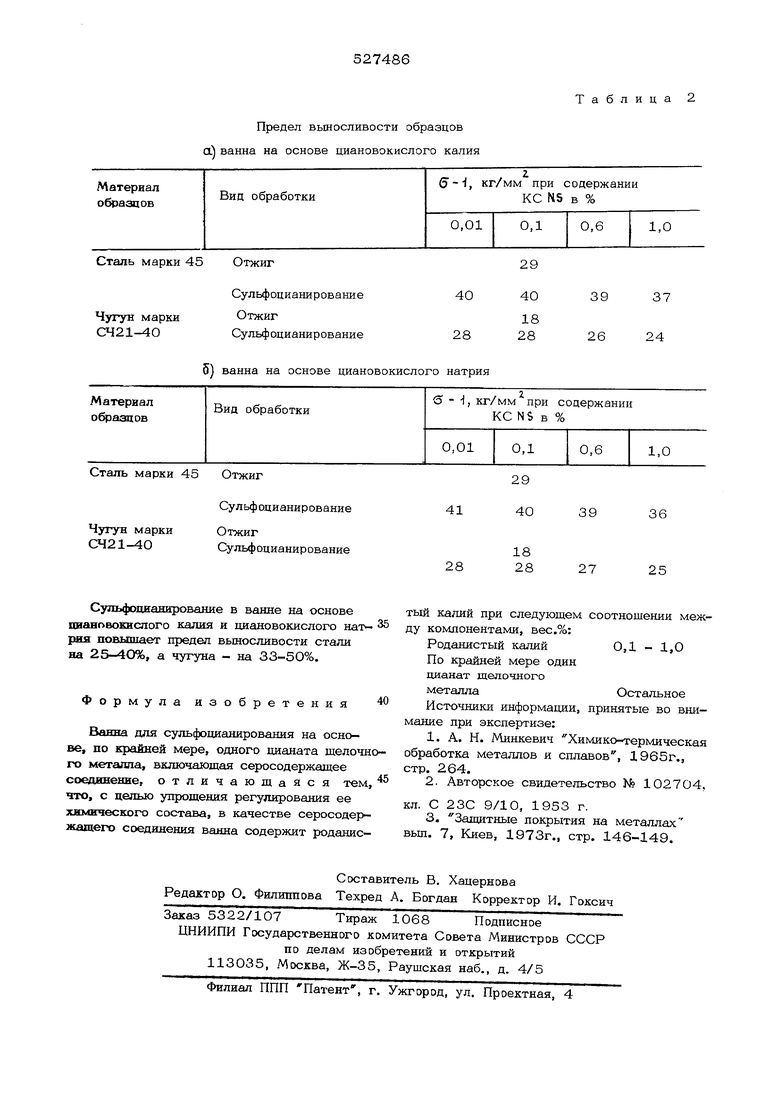

П р и м с р , Еи1ияние сульфоцианиро- Tv.iHiiH на усталостную прочность проводилось па образцах из стали марки 45 и чу- гука марки . Форма и размеры образцов соответствуют ГОСТу 2860-65, Испытание проводят на шшинe марки НУ с симметричным переменным циклом нагру- жения, Испытьшают отожженные и сульфо- цианированиые образцы, Сульфодианирование осуществляют в Baimax на основе цианово- кислого калия и циановокислого натрия с содержанием роданистого калия 0,01; ОД; 0,6; и 1%, Температура сульфоцианирования

580 С, продолжительность 8 час.

В табл, 2 представлены результаты испытаний.

Предел выносливости образцов о) ванна на основе циановокислого калия

Таблица 2

Авторы

Даты

1976-09-05—Публикация

1975-04-25—Подача