(54) СОСТАВ ДЛЯ ГАЗОЮГО СУЛЬФОЦИАНИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ газового сульфоцианированияСТАльНыХ дЕТАлЕй | 1979 |

|

SU804717A1 |

| СОСТАВ ВАННЫ ДЛЯ СУЛЬФОЦИАНИРОВАНИЯ ИЗДЕЛИЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2021 |

|

RU2764098C1 |

| СПОСОБ СУЛЬФОЦИАНИРОВАНИЯ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ В ВЫСОКОАКТИВНОЙ ПАСТЕ | 2018 |

|

RU2686425C1 |

| Способ химико-термической обработки стальных деталей | 1981 |

|

SU981447A1 |

| Ванна для сульфоцианирования | 1975 |

|

SU527486A1 |

| Способ химико-термической обработки изделий из стали и чугуна | 1979 |

|

SU922176A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1995 |

|

RU2093604C1 |

| СОСТАВ ВАННЫ ДЛЯ ЦИАНИРОВАНИЯ МЕТАЛЛОВ И СПЛАВОВ В ЖИДКИХ СРЕДАХ | 2013 |

|

RU2533577C1 |

| Состав для сульфоцианирования стальных деталей | 1979 |

|

SU789631A1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ПОРШНЕВЫХ КОЛЕЦ | 2008 |

|

RU2386726C1 |

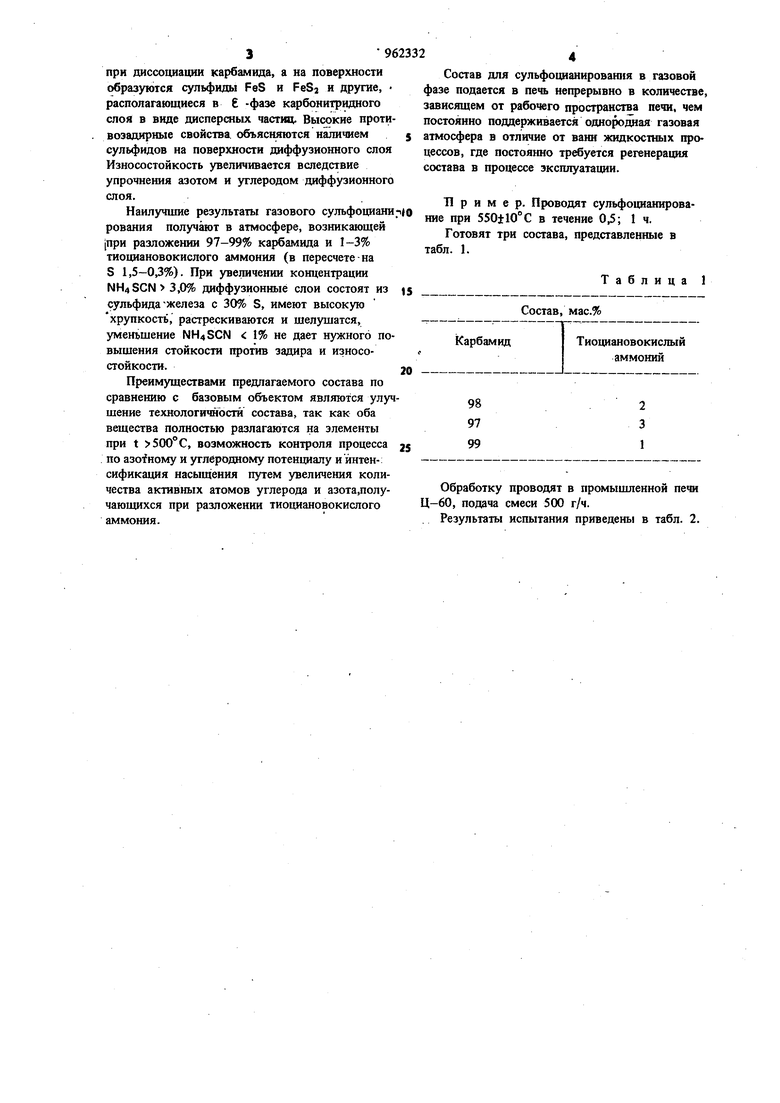

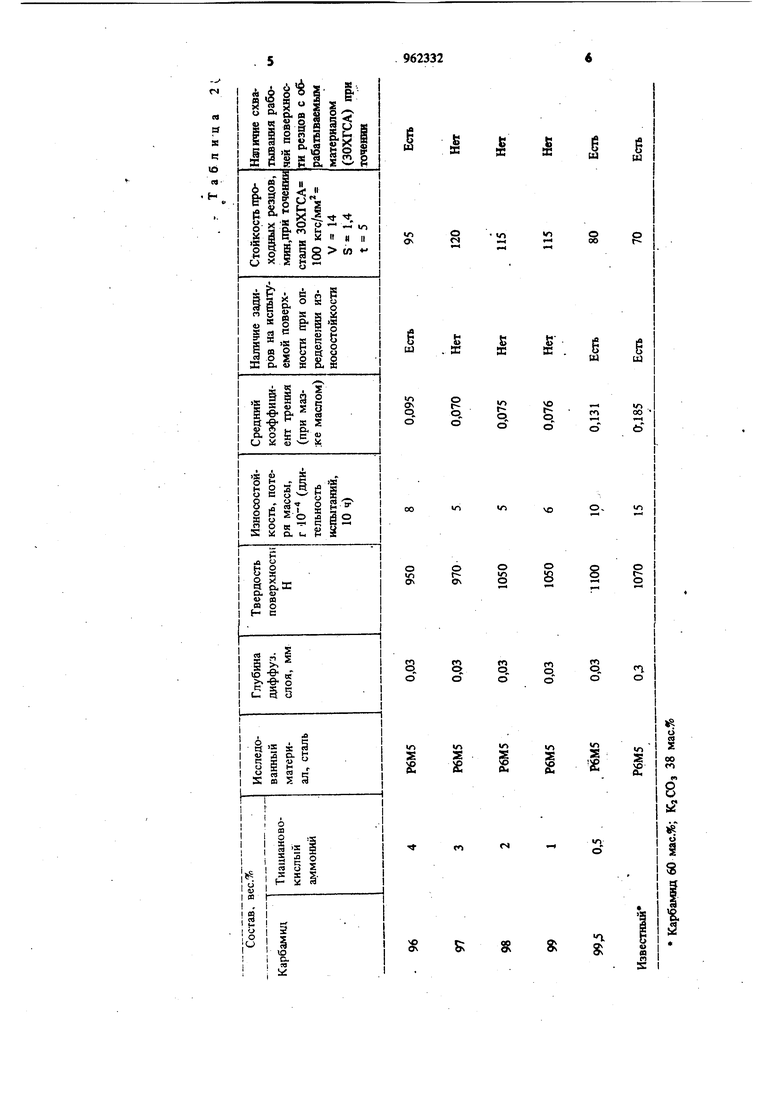

Изобретение относится к металлургии, и может применяться для химико-термическойобработки, а именно для сульфоцианирования изделий из сталей. Известен состав, содержащий сернистое железо, хлористый натрий и желтую кровяную соль 1 . Недостатками данного состава является токсичность (образование в расплаве ванн цйанистых соединений), а обработка деталей в этом составе улучшает только приработку трущихся поверхностей, но не повышает износостойкость и усталостн то прочность, так как в состав расплава ванны входит мало азотсодержащих элементов. Наиболее близок к предлагаемому по техни ческой сущности и достигаемому эффекту состав ванны, который содержит 50-60% карбами да, 35-45% карбоната калия и 0.2-1,0% какого-либо серосодержащего вещества, например NajSOj, Na2,SO, NaCN,S, (NN4)2 GS, S 2. Недостатки известного состава ванн - бурно газообразное выделение аммиака при наплавлении и окислительный характер расплава при диссоциации серосодержащих веществ. Иотол зовать указанный состав для газового сульфоцианирования не представляется возможным, так как карбонат калия и серосодержащие вещества нелетучи. Кроме того, карбамид используется не как источник активных атомов и углерода, а как компонент, образующий цианаты при сплавлении его с карбонатом калия. Наличие цианидов в расплаве ванны делает состав токсичным, усложняет применение вьпиеуказанного состава, удорожает технологию обработки из-за необходимости применения операщ1Й обезвреживания обработанных деталей. Цель изобретения - повышение износостЫ кости и задиростройкости обрабатываемых изделий и технологичности состава, а . устранение его токсичности. Поставленная цель достигается тем, что в состав, содержащий карбамид, и серосодержащее вещество, в качестве серосодержащего вещества используют тиоциановокислый аммо-. НИИ (NH45CN). Карбокитрированный слой получают путем диффузии азота и углерода, образовавшихся 3 96 при диссоциации карбамида, а на поверхности образуются сульфиды FeS и FeSj и другае, располагающиеся в 6 -фазе карбонит идного слоя в виде дисперсных частиц. Высокие противоэаднрные свойства объясняются наличием сульфидов на поверхности диффузионного слоя Износостойкость увеличивается вследствие упрочнения азотом и углеродом диффузионного слоя. Наилучшие результаты газового сульфоциани рования получают в атмосфере, возникающей При разложении 97-99% карбамвда и 1-3% тиоциановокислого аммония (в пересчете на S 1,5-0,3%). При увеличении концентрации NH4SCN 3,0% диффузионные слои состоят из сульфида-железа с 30% S, имеют высокую хрупкость, растрескиваются и шелушатся, уменьшение NH4SCN 1% не дает нужного повышения стойкости против задира и износостойкости. Преимуществами предлагаемого состава по сравнению с базовым объектом являются улуч шение технологичности состава, так как оба вещества полностью разлагаются на элементы при t 500°С, возможность контроля процесса . по a3ofHOMy и углеродному потенциалу и йнтен-: сификация насыщения путем увеличения количества активных атомов углерода и азота,получающихся при разложении тиоциановокислого аммония. Состав для сульфоцианнрования в газовой фазе подается в печь непрерывно в количестве, зависящем от рабочего пространства печи, чем постоянно поддерживается однородная газовая атмосфера в отличие от ванн жидкостШ|1х процессов, где постоянно требуется регенерация состава в процессе эксплуатации. Пример. Проводят сульфоцнанирование при 550tlO°C в течение 0,5; 1 ч. Готовят три состава, представленные в табл. 1. Таблица 1 Состав, мас.% Обработку проводят в промышленной печи -60, подача смеси 500 г/ч. Результаты испытания приведены в табл. 2.

79623328

Результаты испытаний подтверждают повыше- кости и задиростойкости обрабатываемых изние стойкости инструмеита в 1,5-1,6 раза после делий, а также улучшения технологичиости о аботки в предлагаемом составе по сравне-процесса и условий труда, в качестве серосокию с прототипом, а также повьпиение изиосо- держащего вещества состав содержит тиоциаиовостойкости в 3 раза при отсутствии задиров и $ кислый аммоний при следующем соотношении схватывания на поверхности.компонентов, вес.%:

Формула изобретенияКарбамид97-99

Состав для газового с)гльфоцианированияпринятые во внимание при экспертизе

стальных изделий, содержащий карбамид и се-1. Авторское свидетельство СССР N 102704,

росодержащие вещества, отличающий-. кл. С23С 9/10, 1953.

с я тем, что, с целью повьш1ения износостой- . 2. Труда ЛИВТа, вып, 152, 1976, с. 97-109. . Тиоциановокнслый

аммоний1-3

10Источники информации,

Авторы

Даты

1982-09-30—Публикация

1981-03-27—Подача