Ot)

01

оо

4

Изобретение относится к .диффузионному насыщению металлов и сплавов и может быть использовано для повышения надежности и долговечности детсшей машин, например поршней гидравлических машин, коленчатых валов компрессоров, поршневых пальцев и т,.д.

Известны процессы диффузионного насыщения стали и чугуна бором (борирование), рекомендуемые для повышения абразивной износостойкости деталей машин .

Однако боридный слой обладает повышенной хрупкостью и может скалываться (растрескиваться). Кроме того, борированная сталь не облада.ет антифрикционными и противозадирными свойствами, вследствие чего не применяется для упрочнения деталей пар трения, работающих в минеральных маслах без абразива.

Известны также процессы диффузионного насыщения стали и чугуна серой (сульфидирование), значительно повышающие антифрикционные и противозадирные свойства. Сульфидирование проводят в расплавах солей, в газообразных смесях. Наиболее близким к предлагаемому по технической сути и достигаемому результату является сульфидирование в расплаве солей. При этом этот процесс проходит значительно быстрее и при более низких температурах, что особенно важно для нежестких деталей Г2 3.

Однако получаемый сульфидный слой весьма тонок (5-10 мкм) и, обладая невысокой твердостью, быстро истирается при абразивном износе. Низкая твердость слоя не позволяет также применять сульфидирование в условиях трения с высокими удельными нагрузками. И, наконец, сам процесс сульфидирования очень вреден, так как все ванны содержат цианистые соли.

Для сульфидирования используют различные составы ванн, например, состоящую из роданистых солей кашия и аммония (90% KCNS и 10% ) или из 3 ч. гипосульфита и 2 ч. KCNS и др.

Известные составы не обеспечивают стравливание боридного слоя, так как в них отсутствует едкий калий, в результате чего не происходит сульфидирование боридного слоя. Известные составы ядовиты из-за наличия роданида натрия или калия, образующих высокоядовитые цианистые соли.

Целью изобретения является повышение износостойкости и противозадирных свойств.i

Для достижения поставленной цели при химико-термической обработке, включающей диффузионное борирование и последующее сульфидирование в рас- плаве, последнее проводят в расплаве, содержащем хлористый натрий, едкое кали и серноватистокислый нат- рий при следующем соотношении компонентов, вес.%

Хлористый натрий Едкое кали

Серноватистокислый натрий

В результате борирования получается классическая иглообразная структура покрытия. При последующем сульфидировании происходит стравливание сплошного боридного слоя и проникновение серы между боридными иглами. Величину стравленного слоя можно регулировать временем выдержки в сульфидирующем расплаве. Разработана сульфидирующая ванна нового состава.

Хлористый натрий является инертной добавкой, служащей для снижения чрезмерной активности остальных компонентов расплава солей. При увеличении содержания натрия хлористого более 50 вес.% становится слишком высокой температура плавления расплава. При содержании натрия хлористого |Ниже 30 вес.% расплав очень стравли|вает боридное покрытие, происходит выделение паров едкого калия.

Едкий калий стравливает боридное покрытие и снижает температуру плавления расплава. При содержании его ниже 30 вес.% резко повышается.температура плавления расплава. При увеличении содержания калия едкого более 50 вес.% слишком сильно увеличивается активность стравливания боридного слоя, кроме того, при рабочей температуре расплава едкий казтий начинает парить.

Серноватистокислый натрий является поставщиком серы в поверхностный слой насыщаемого металла. При увеличении содержания натрия серноватистокислого более 25 аес.% резко повышается температура плавления расплава, при снижении его содержания ниже 15 вес.% снижается активность насыщения серой.

Оптимальным является следующий состав сульфидирующей ванны, вес.%:

Хлористый натрий Едкое кали

Серноватистокислый натрий

В результате борирования, а затем сульфидирования в ванне оптимального состава получают композиционное покрытие, сочетающее корни игл боридов с высокой твердостью и, соответственно - износостойкость, и расположенные между ними сульфидированные зоны, обладающие высокими антифрикционными и противозадирными свойств ми. Пример. По яцневой палец, холодильного компрессора ПГ7 (материа пальца - сталь 45) помещают в насыщенную борирующую смесь следующего состава, вес,%1 карбид бора 84, бура 16. Процесс борирования осуществляю в герметичном контейнера (контейнер герметизируют натрийсиликатным стек лом) ,при нагреве в печи в режиме 950°С.- 2ч.,, После охлаждения контейнера детеши извлекают (.кипятят в воде Для удаления налипшей смеси), проюушивают, переносят в расплав следующего состава, вес.%: Хлористый натрий Едкое кали Серноватистокислый натрий20 и выдерживают при режиме 700°С 30 мин. В результате часть борированного слоя стравливается и между оставшимися участками боридных игл проходит процесс сульфидирования. Полученное композиционное боросульфидированное покрытие на стали облетает повышенными характеристиками - изно состойкостью и противозадиростойкостью, что подтверждается испытани ями на специальном испытательном стенде. Для металлографических и рентгеноструктурных исследований подготавливают специальные образцы -из сталей 20,.43, У8 и чугуна СЧ21-40. После борирования получгцот диффузионный борированный слой, имеющий, например, на стали 45 иглообразный характер; с поверхности гиглы высокобористойфазы FeB - с микротвердостью Н5оДо 2000, затем фазы Fe2B - с микротвердостью Н5оДо 1800. Иглы с поверхности расположены сплошным фронтом, делающим невозможным сульфидирование в известных насыщающих средах (жидких, твердых или газообразных). На стали 45 получают борированный слой толщиной 125 мкм. После сульфидирования происходит стравливание борированного слоя. Величину стравливания можно регулировать временем выдержки в сульфидирующей ванне. Наиболее оптимальный результат получают при .30-минутной выдержке, а именно получают сульфидированный слой с микротвердостью , Н 50 450-500 на глубину до 150 мкм. На поверхности остаются остатки боридных игл (фаза ) на глубину до 60 мкм. На этих же образцах отрабатывается оптимальный состав ванны для сульфидирования. Результаты испытаний приведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения изделий из стали и чугуна | 1982 |

|

SU1057573A1 |

| Способ химико-термической обработки прецизионных деталей | 1990 |

|

SU1721103A1 |

| Состав для диффузионного насыщения стальных изделий | 1982 |

|

SU1036793A1 |

| Способ электролизного борирования стальных изделий | 1990 |

|

SU1763518A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОРИРОВАННЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2158658C2 |

| Состав ванны для низкотемпературного сульфидирования чугунных изделий | 1981 |

|

SU981446A1 |

| СПОСОБ ЭЛЕКТРОЛИЗНОГО БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ В РАСПЛАВЕ, СОДЕРЖАЩЕМ ОКСИД БОРА | 2011 |

|

RU2478737C1 |

| Способ борирования деталей | 1979 |

|

SU823456A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

1.СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ, включающий диффузионное борирование, отличающийс я тем, что, с целью повыиения износостойкости и противозадирных свойств, после борирования производят сульфидирование в расплаве. 2. Способ по п. 1, отличающийся, тем, что-сульфидирование проводят в расплаве, содержащем хлористый натрий, едкое кали и сериоватистокислый наТрий при следующем соотнсяиении компонентов, мас.%: Хлористый натрий 30-50 Едкое кали 30-50 Серноватистокислый 15-25 натрий

20 25

30 45

50 30

25 25

40 35

35 40

15

45 40

40 45

15

Отработка состава ванны происхо-,, дит при рабочей температуре и времени выдержки 30 мин. Оптимальным является состав 2.

По указанной технологии обрабатывают ролики для машины трения СМЦ-2. Кроме того, проводят сравнительные испытания роликов борированных, суль

НИХ игл яа глубину 60 acм

t

Ванна при рабочей температуре процесса .не оасплавилась ; Остаются остатки борил- Расплав слегка пари ных игл на глубину 35 мкм

Ванва при рабочей температуре процесса

ве расплавилась

Остаются остатки борид- Расплав не парит ных игл на глубину

40 мкм

Сульфидирование на Расплав слегка пари глубину 30 мкм

Ванна при рабочей температуре процесса

не расплавилась

филированных. Все ролики испытываются по одноимённым колодкам. Испытывают также классическую пару трения:азотированный ролик - бронзовая колодка. . .

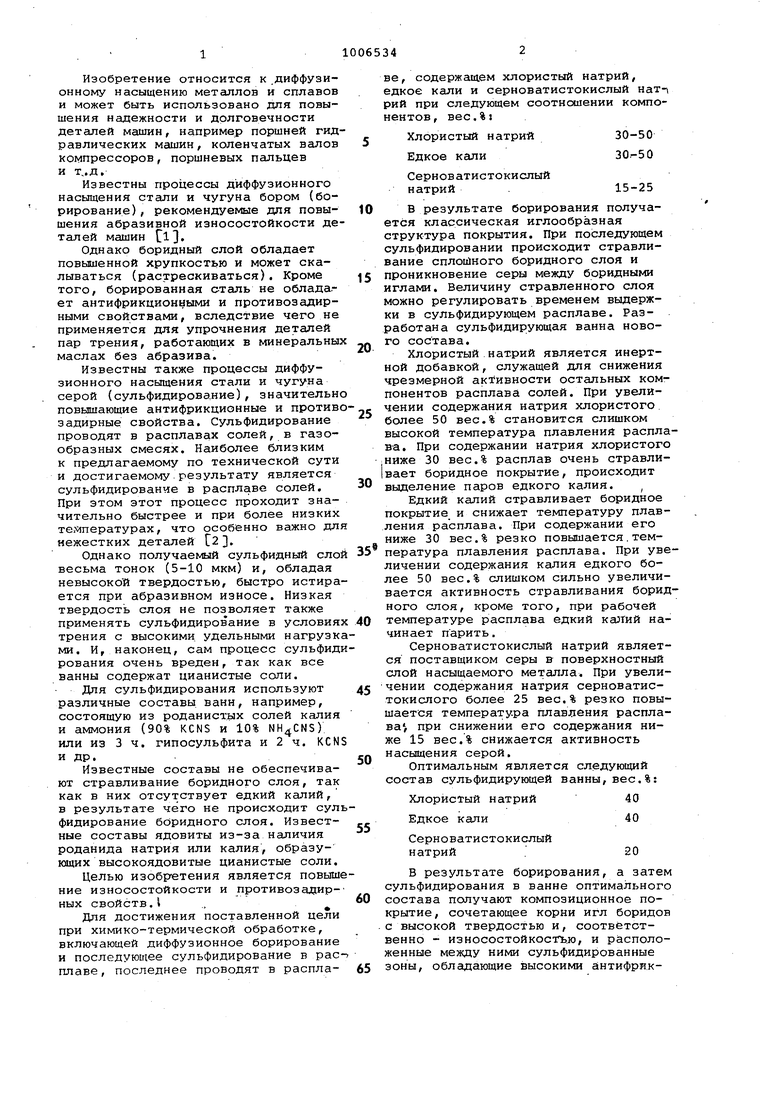

Результаты испытаний на машине .трения приведены в табл. 2. Хямико-тврмичвакая обработка

Zn i niEZiLlLZ E iLZiL

Воросульфидирование 9;1 10,3 12,5

Задир уже 13,2 15,1 17,6 15,8 Задир

Условия испытаний следующие: рость скольжения 2,5 м/с, смазка граничная маслом АС-8, база испытаний 15,..

После испытаний снимают профилограммы с роликов и колодок на профи--. лографе-профилометре мод. 201. На профилограммах видно, что в процессе трения трущиеся пары выходят на оптимальные для себя классы шерохоТаблиц

Коэффициент трения

1,7

0,008 2,4

0,011 0,023

с ватости: боросульфидирование - на 0,32-0,16 борирование - на 0,650,32./ азотирование по бронзе и сульфидирование - на , т.е. остает-ся на первоначальном уровне. .

Результаты исследований и испытаний доказывают целесообразность применения боросульфидирования для повышения Нсшежности и долговечности пар трения. Потери веса МГ| и ааяисииостй йт нагрева Ролик при иагруак, НЛа Колоша при , МПа

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Минкевич А | |||

| Н | |||

| Химико-термическая обработка металлов и сплавов | |||

| М., Машиностроение, 1965, с | |||

| Способ исправления пайкой сломанных алюминиевых предметов | 1921 |

|

SU223A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

Авторы

Даты

1983-03-23—Публикация

1981-03-18—Подача