Ю-ЗО С, а расплав для нанесения лакирующего слоя нагревают до температуры, превышающей температуру шшвления смолы на 20-40° С.

Отличительный признак предлагаемого способг состоит в применении расплава смол в сочетании с температурным режимом, обеспечивающим отсутствие воздушных включений в изоляции.

Технологая изготовления проводов по предлагаемому способу состоит в следующем. Металлическая токопроводящая жила с отдатчика череэ вшравляюшие ролики поступает в печь предварительного нагрева. Предварительный нагрев обешечивает высокую адгезию смоли к жиле,а также позволит за счет тепла, аккумулированного жилой, поддержать смолу в жидком состоянии в процессе наложения стекловолокна. Наибольпшй эффект достигается при ежреъе жилы до температур ы, превышающей температуру плавления смолы на 20-50 С. После предварительного нагрева жила поступает в ванну с расплавом смолы, температура которого на 10- 30 С выше температуры плавления смолы. На выходе из ванны устанавливается калибр, снимающий ИЗЛИ1ШСИ смолы. По слою расплавленной смолы накладьшаегся одно- или двухслшная обмотка стекловолокна. При наложении

стекловолокна на жидкий слой расплава происходит подклеивание и пропитка первого и подклёивание второго слоев стекловолокна. После обмотки провод поступает во вторую ванну с расплавом смолы, температура которого на 20-40° С выше температуры плавления смолы. При зтом происходит пропитка второго слоя стекловолокна и образование лакирующего слоя. На выходе второй ванны также устанавливается калибр, снимающий излишки смолы. После второй вашщ провод остьшает и принимается на приемный барабан.

В качестве подклеивающего, пропитывающего и лакирующего слоев могут ишользоваться полимерные термопластичные смолы: полиамидные, поликарбонатные, полиэфирные и тл.

Пример.

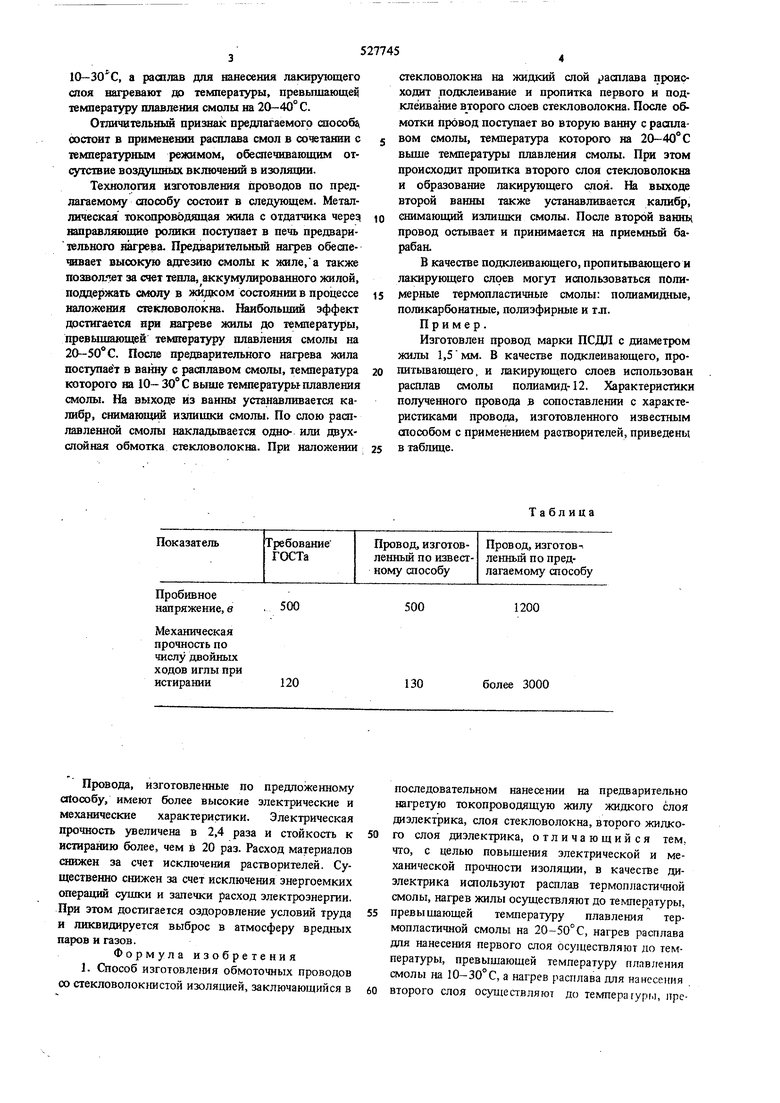

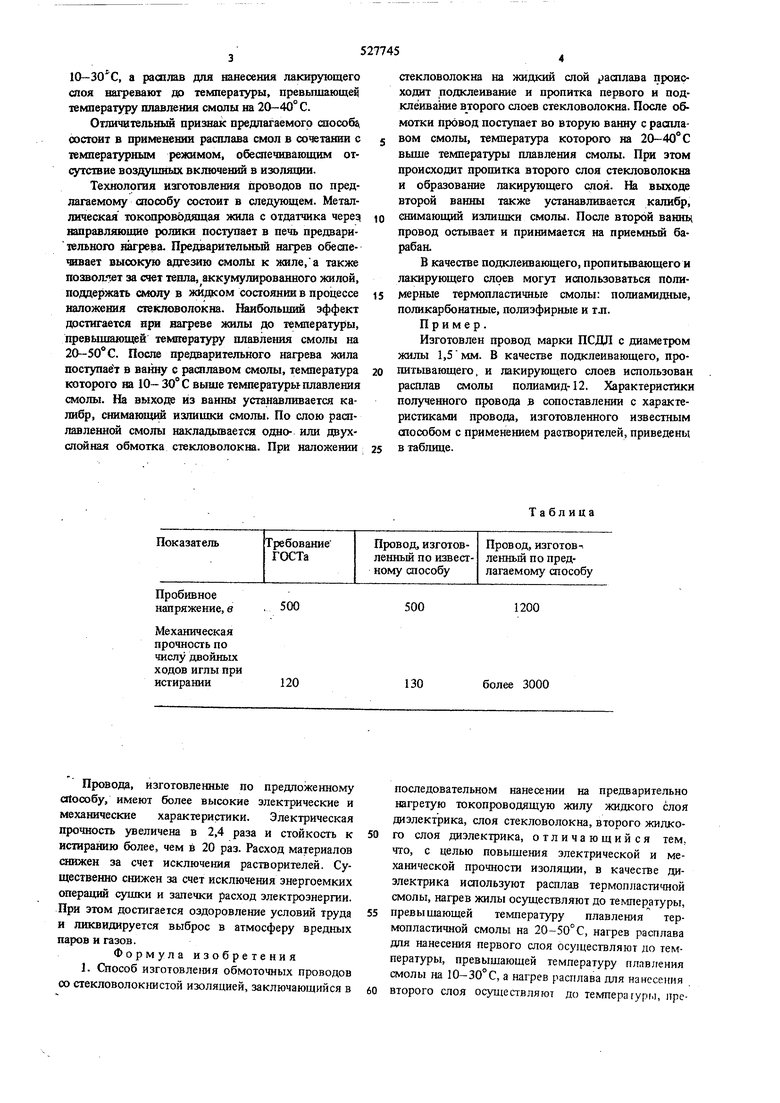

Изготовлен провод марки ПСДЛ с диаметром жилы 1,. В качестве подклеивающего, пропитьшающего, и дакирующего слоев использован расплав смолы полиамид-12. Характеристики получешюго провода в сопоставлении с характеристиками провода, изготовленного известным способом с применением растворителей, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КАБЕЛЯ | 2024 |

|

RU2825997C1 |

| Способ изготовления эмалированныхпРОВОдОВ и уСТРОйСТВО для ЕгО ОСу-щЕСТВлЕНия | 1978 |

|

SU845182A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ТЕРМОПЛАСТИЧНОГО УГЛЕПЛАСТИКА | 2014 |

|

RU2556109C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОГО СЕРДЕЧНИКА ПРОВОДА ЛИНИИ ЭЛЕКТРОПЕРЕДАЧИ | 2019 |

|

RU2708846C1 |

| Электроизоляционная лента и способ ее изготовления | 1978 |

|

SU878081A1 |

| Способ изготовления электрического кабеля и кабель, изготавливаемый данным способом | 2022 |

|

RU2797030C1 |

| КОМПОЗИТНЫЙ СТРОИТЕЛЬНЫЙ КАРТОН С ПЛАСТИКОВЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2511365C2 |

| Способ соединения уплотнителя плинтуса | 2020 |

|

RU2733348C1 |

| Способ изготовления изолированного провода или кабеля | 2021 |

|

RU2768789C1 |

| Способ изготовления обмоточных проводов | 1976 |

|

SU616658A1 |

Пробивное напряжение, в

Механическая прочность по числу двойных ходов иглы при истирании

Провода, изготовленные по предложенному сйособу, имеют более высокие электрические и механические характеристики. Электрическая прочность увеличена в 2,4 раза и стойкость к истиранию более, чем в 20 раз. Расход материалов снижен за счет исключения растворителей. Существенно снижен за счет исключения энергоемких операций сушки и запечки расход электроэнергии. При этом достигается оздоровление условий труда и ликвидируется выброс в атмосферу вредных паров и газов.

Формула изобретения

Таблица

1200

500

более 3000

130

последовательном нанесении на предварительно нагретую токопроводящую жилу жидкого слоя диэлектрика, слоя стекловолокна, второго жидкого слоя диэлектрика, отличающийся тем, что, с целью повышения электрической и механической прочности изоляции, в качестве диэлектрика ишользуют расплав термопластичной смолы, нагрев жилы осушесгаляют до температуры, превышающей температуру плавления термопластичной смолы на 20-50°С, нагрев расплава для нанесения первого слоя осуществляют до температуры, превышающей температуру плавления смолы на 10-30°С, а нагрев расплава для нанесения второго слоя ocyuiecTBnnroi до темпераryp(,i, провышающей температуру плавления смолы на 20-40° С. Источники информации, принятые во внимание при экспертизе: 1. Патент ФРГ N 1028646, 21 С 7/03. 2. Кабыстана Г. Ф., Пешков И, Б., Привезенцев В. А. Производство проводов со стекловолокнистой изоляцией Техническая инфо шация, М., 5.ВНИИЭМ,1966.

Авторы

Даты

1976-09-05—Публикация

1974-04-25—Подача