Известен способ изготовления обмоточных проводов путем нанесения слоев изоляционного покрытия многократным протягиванием проволоки через капиллярные микрованны, заполненные эмаль-лаком с последующим раздельным отверждением каждого сло в емаль-печи 1 . Такой способ применяют для изготовления сверхтонких обмоточных про водов диаметром токопроводящей жилы менее 10-12 мкм, которые не могут. быть получены другими известными способами. Однако для того, чтобы многослой ное изоляционное покрытие провода было толстым, необходимо большое количество покрытий, что усложняет технологический процесс и оборудование, снижает производительность способа и требует увеличения матери §1льных затрат. Для этого способа характерны такж недостаточно высокие электроизоляционные характеристики покрытия про вода (относительно низкая величина пробивного напряжения, наличие точечных повреждений и т.д.). Известен способ изготовления эма лированных проводов путем нанесения на поверхность исходной проволоки предварительного слоя лака, формирования на его основе лаковой пленки требуемой толщины, протягивания проволоки вместе с нанесенным на ее поверхность предварительнья слоем лака через эмалировочные калибры и последующего отверждения сформированного покрытия в эмаль-печи 2. Такой способ позволяет формировать слои изоляцгУонного покрытия эмаль-провода значительной толщины. Недостатками этого способа, исключающими возможность его применения для изготовления обмоточных проводов диаметром жилы менее 20 мкм, является значительное натяжение эмалируемой проволоки, обусловленное способом формирования покрытия (с помощью эмалировочных калибров), превышающее для тончайших проводов их разрывную прочность. Наблюдается также относительно большое количество точечных повреждений изоляции, возрастающее по мере уменьшения диаметра жилы, толщины и количества слоев покрытия.

Целью изобретенияявляется обеспеченке возможности получения сверхтонких проводов диамвтр ж жилы мене 10-12 мкм, повышение сплошности изо 1ЛЯЦЙН и ее электрической прочности , , а также упрощение процесса.

Это достигается с помоЕе(ью термогидродинамического калибрования предварихельно нанесенного неотаержденного покрытияJ сущность которого своди-fcH к удалению избыточного лака протягиванием проволоки с предварительно .нанесенньа жйдким неотверждеи ным слоем через калибрующую жидкую среду температурой не ниже и не выше те(«шературы кипения лака предварительногопокрытия,

В качестве жидкой среды может быть использован лак, предназначенный для нанесения на проволоку,

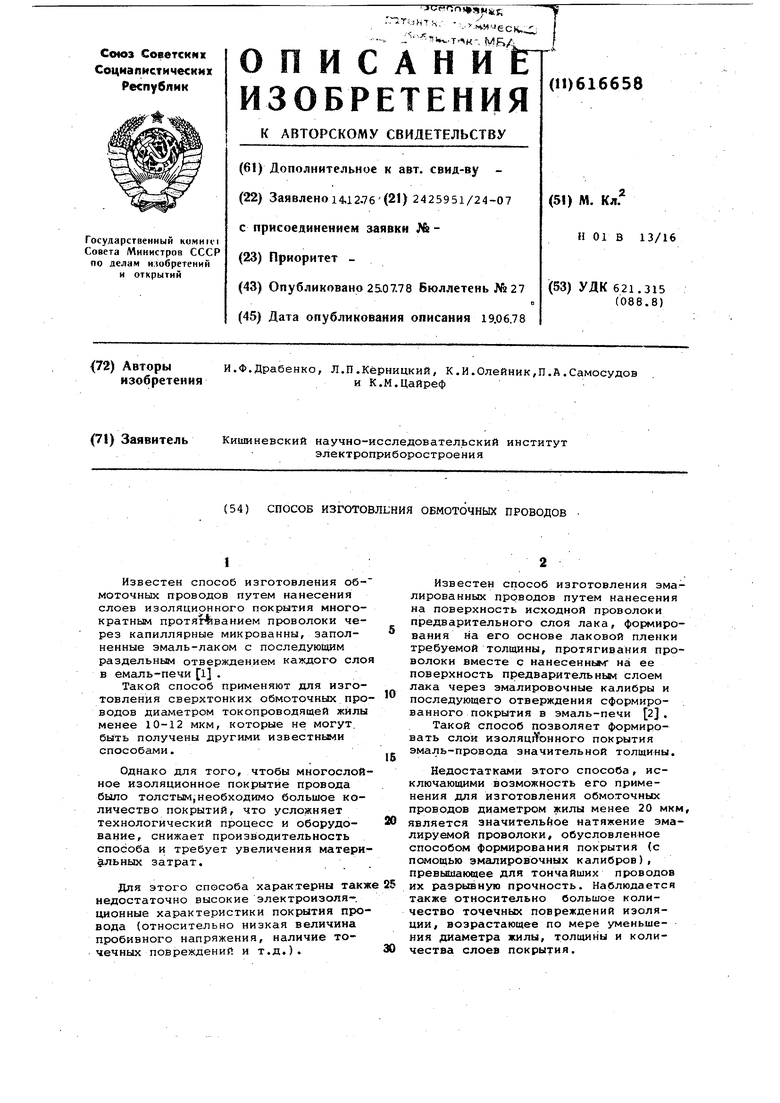

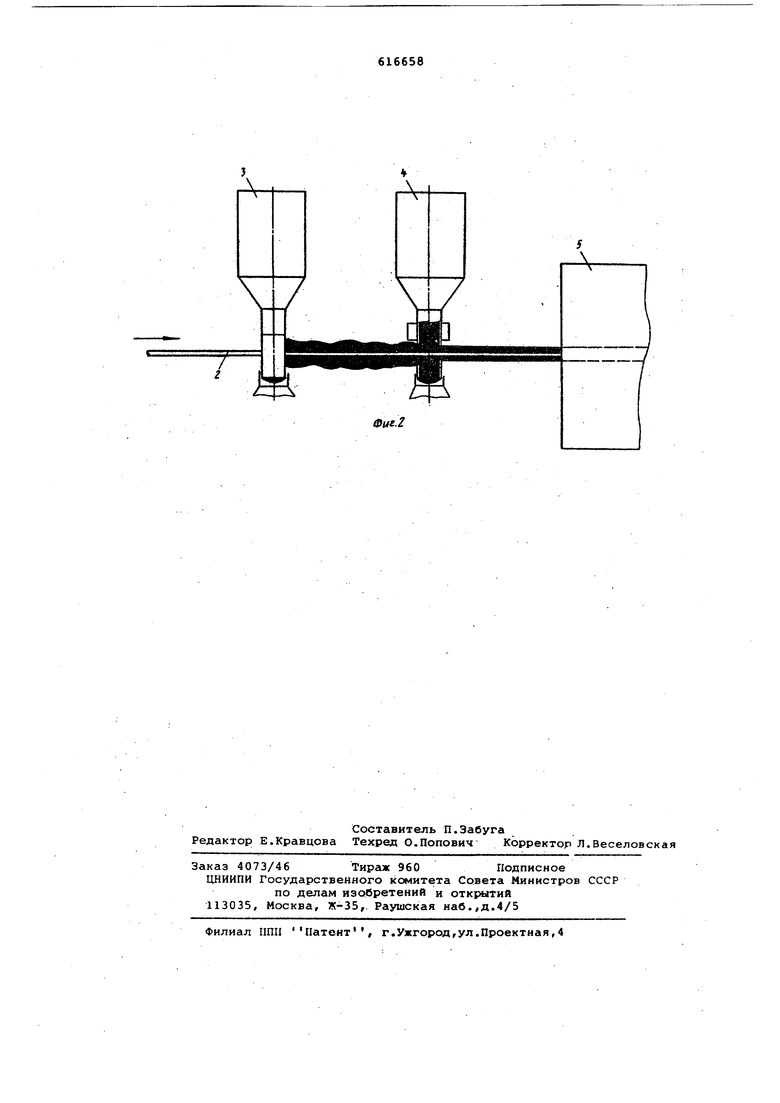

На фиг,1 показана схема осуществ- ления предложенного способа изготовления тонких и сверхтонких обмоточных проводов.

Сматываемую с.бобины 1 микропроволоку 2 последовательно протягивают через микрованны 3 и 4, с йомощью которых осуществляют соответственно нанесения предварительногослоя лака (в микрованне 3) иего термогидродиНамическре калибрование (в микрованне 4) , Далее проволоку с нанесенHbBwt на- ее поверхность покрытием для запекания последнего подают в эмальпечь 5, Микрованны 3 и 4 заполнены соответственно эмаль-лаком и калибрующей жидкостью. Второй, третий,и ... п-ый слои изоляции формируют и запекают аналогично, Гоховый провод наматывают на приемную бобину б,

П р и м е р 1„ Изготавливают сверхтонкие.провода ПЭВТ 1 диаметром жилы 7-8 мкм и толщиной нзоляции 1- 1,5 мкм. В качестве пленкообразующей жидкости используют полиэфирный лак , вязкость которого при по вискозиметру Энглера с отверстием Oj4 мм - 90-100 -С.-. Температуру лака в микрованне 3 поддерживают 30-40 С В качестве калибрующей жидкости в микрованне 4 используют тот же лак ПЭ-943, той же вязкости при 20с, но температуру нагрева калибрующей жидкости (лака ПЭ-943) в микрованне 4 поддерживают в 90-100 С, скорость эмалирования 2-3 м/мин, количество технологических покрытий- два.

Основные технологические характеристики полученных проводов следуюЕдиег толйщна изоляции ,5мкм, пробивное напряжение 100-120 В,сплошность изоляции - практически без toчечных повреждений (при измерительном напряжении 60 В и чувствительности схемы 200-300 кОм). В качестве ка лябрующей среды может быть использована другая жидкость.

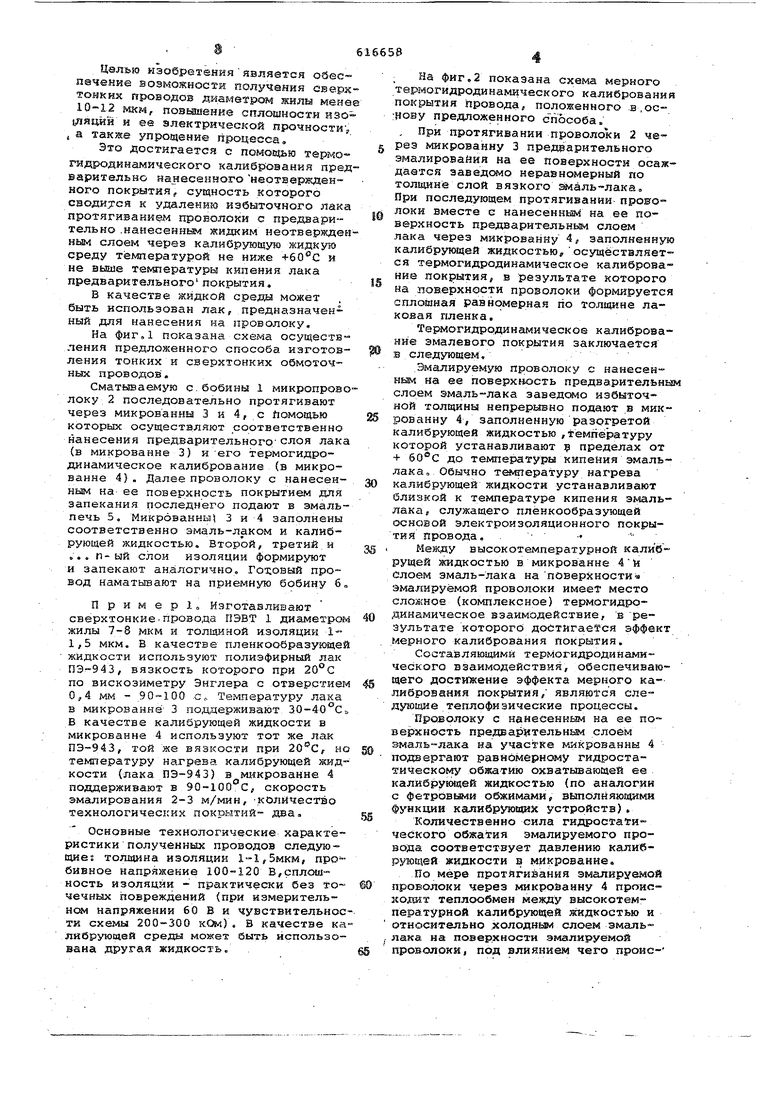

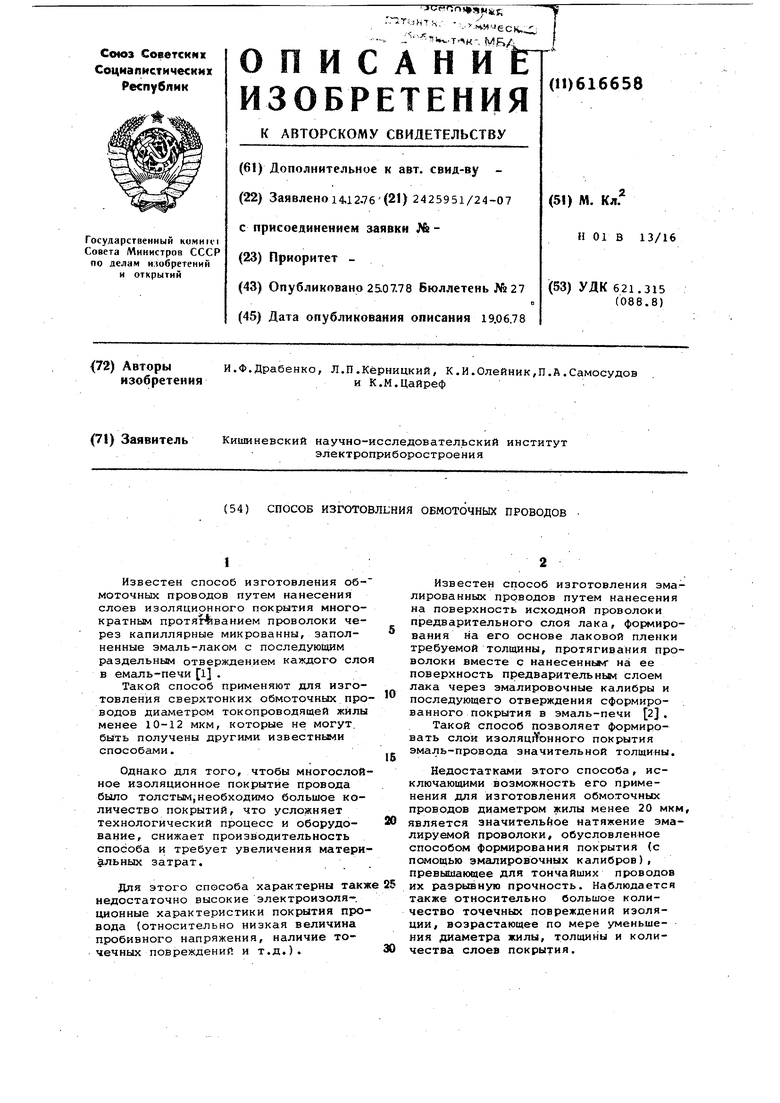

На фиг,2 показана схема мерного термогидродинамического калибрования окрытия провода, положенного в,осНову предложенного способа. , При протягивании проволоки 2 через микрованну 3 предварительного эмалировайия на ее поверхности осаждается заведомо неравномерный по толщине слой вязкого эв аль-лака, При последующем протягивании- проволоки вместе с нанесенным на ее поверхность предварительньм слоем лака через микрованну 4, заполненную калибрующей жидкостью,осуществляет™ ся термо1-иДродинамическое калибрование покрытия, в результате которого на лов.ерхности проволоки формируется сплошная равномерная по толщине лаковая пленка,

Термогидррдинамическое калибрование эмалевого покрытия заключается в следующем,

.Эмалируемую проволоку с нанесенным на ее поверхность предварительным слоем эмаль-лака заведомо избыточной толщины непрерывно подают в микрованну 4, заполненную разогретой калибрующей жидкостью /температуру которой устанавливают э пределах от + до температуры кипения эмальлака. Обычно теьшературу нагрева калибрующей жидкости устанавливают близкой к температуре кипения эмальлака, служащего пленкообразующей основой электроизоляционного покрытия провода, , - Между высокотемпературной калибрущей жидкостью в микрованне 4и слоем эмаль-лака наповерхности« эмалируемой проволоки имеет место сложное (комплексное) Термогидродинамическое взаимодействие, в результате которого достигается эффект мерного калибрования покрытия.

Составляющими термогидродинамического взаимодействия, обеспечивающего достижение эффекта мерного калибрования покрытия/ являются следующие теплофизические процессы.

Проволоку с нанесенным на ее поверхность предварительным слоем гзэдаль-лака на участке микрованны 4 подвергают равномерному гидростатическому обжатию охватывающей ее калйбруюадей жидкостью (по аналогии с фетрсэвыми обжимами, вьтолняюй}ими функции калибрующих устройств).

Количестаенно сила гидростатического обжатия эмалируемого провода соответствует давлению калибрующей жидкости в микрованне.

По мере протягивания эмалируемой проволоки через микройанну 4 происходит теплообмен между высокотемпературной калибрующей жидкостью и относительно колодным слоем эмальлака на поверхности эмалируемой проволоки, под влиянием чего проис5ходит интенсивный нагрев частиц эмаль-лака покрытия, особенно его наружных слоев, температура которых достигает значений,близких к температуре калибрующей жидкости. ОдновременнЪ в зависимости от ст пени нагрева и под его влиянием про исходит резкое уменьшение вязкости эмаль-лака, особенно его наружных слоев, контактирующих непосредствен но с калибрующей жидкостью, и соответствующее снижение сцепления между его частицами. При этом частицы эмаль-лака в местах наплывов и буси нок неравномерного по толщине пред варительного покрытия нагреваются д более высокой температуры, что благ приятствует сглаживанию и выравнива нию наружной поверхности формируемо покрытия провода. При протягиванииэмалируемой про волоки с определенной скоростью через микрованну 4 между соприкасающимися слоя лака на поверхности проволоки и калибрующей жидкостью в кикрованне возникают силы вязкого трения, под влиянием которых избыточный эмаль-лак предварительного покрытия удерживается в микрованне, в результате чего достигается эффек мерного калибрования покрытия. Температуру нагрева калибрующей жид кости, заведомо превш1 аюшей температуру предварительного слоя эмальлака на поверхности эмашируемой проволоки, устанавливают в зависимости от диаметра и требуемой толщины покрытия провода, с учетом остальных параметров технологического процесса эмалирования в пределах от до температуры кипения эмаль-лака предварительного покрытия . При значениях менее +60°С процес калибрования малоэффективен,недоста точен для выравнивания и сглаживани наружной поверхности провода. При значениях, превышаю1«их температуру кипения эмаль-лака, качество формируемого покрытия резко ухудшается вследствие физических явлений, сопровождающих процесс кипения вещест ва. Так как при термогидродинамическом калибровании покрытия провода температура нагрева частиц эмальлака его наружных и внутренних слое неодинакова и снижается в направлении от его наружной поверхности к центру, способ позволяет Формироват лаковую пленку достаточной толШны с одновременная обеспечением ее рав номерности (пониженная вязкость час тиц лака относительно более нагретых внешних слоев предварительного покрытия благоприятствует сглаживанию наружной поверхности и выравниванию толщины покрытия, а относительно более низкая вязкость час8тиц лака его внутренних слоев способствует существенному увеличению толйшны формируемого покрытия). При выборе калибрующей жидкости существенной является температура ее кипения., которая должна быть равна или выше температуры кипения эмальлака предварительного слоя покрытия. Оптимальные значения параметров процесса эмалирования, при которых достигается формирование равномерного покрытия требуемой толщины, определяют опытньаи путем.. Так как способом не предусмотрено протягивание эмалируемой проволоки через калибры, фетровые обжимы и другие устройства, способствующие значительному увеличению ее натяжения, он может быть применен для изготовления сверхтонких проводов диаметром жИлы менее 10-12 мкм, обладающих пониженной разрывной прочностью {получены медные провода диаметром жилы 3-5 мкм), Так как при жидкостном термогидродинамическом калибровании покрытия, положенном и основу данного способа, точки эмалируемой поверхности проволоки находятся практически в одинаковых условиях (температура нагрева, вязкость лака, давление и т.д.), на ее поверхности формируется равномерное сплошное покрытие, практически без точечных повреждений. Формула изобретения 1. Способ изготовления обмоточных проводов, заключающийся в многократном нанесении на проволоку слоев лака с последующим калиброванием каждого из них путем удаления избыточного лака и раздельного отверждения слоев, отличающийся тем, что, с целью получения проводов с диаметром жилы менее 10-12 мкм, повьшения сплошности изоляции и ее электрической прочности,а также упрощения процесса,удаление избыточного лака осуществляют протягиванием проволоки с предварительно нанесенным слоем через жидкую среду температурой не ниже и не выше температуры кипения лака предварительного покрытия. 2. Способ изготовления проводов ПОП.1, отличающийся тем, что в качестве жидкой среды используют лак, предназначенный для нанесения на проволоку. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР 306503, кл Н 01 В 13/16. 2.Пешков И.Б. Эмалированные прово1975, с.45. да, М., Энергия

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения покрытий на изделие протяженной формы | 1977 |

|

SU691932A1 |

| Установка для нанесения покрытий на изделие протяженной формы | 1979 |

|

SU860144A2 |

| Многоходовая установка для изготовленияэМАлиРОВАННыХ пРОВОдОВ | 1979 |

|

SU847378A1 |

| Способ изготовления электрического провода | 1988 |

|

SU1607019A1 |

| Устройство для калибрования протяженного изделия | 1977 |

|

SU675453A1 |

| Способ изготовления эмалированного провода | 1988 |

|

SU1704172A1 |

| Устройство для калибрования лакового покрытия при эмалировании проводов | 1978 |

|

SU890446A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2015 |

|

RU2603758C1 |

| Установка для изготовления эмалированных проводов | 1970 |

|

SU445929A1 |

| Способ регулирования натяжения движущегося провода | 1980 |

|

SU955217A1 |

4:5N

zi tnittzitg

Фиг.г

Авторы

Даты

1978-07-25—Публикация

1976-12-14—Подача