Изобретение относится к внёдоменно- му производству чугуна и стали.

Цель изобретения - повышение эффективности процесса.

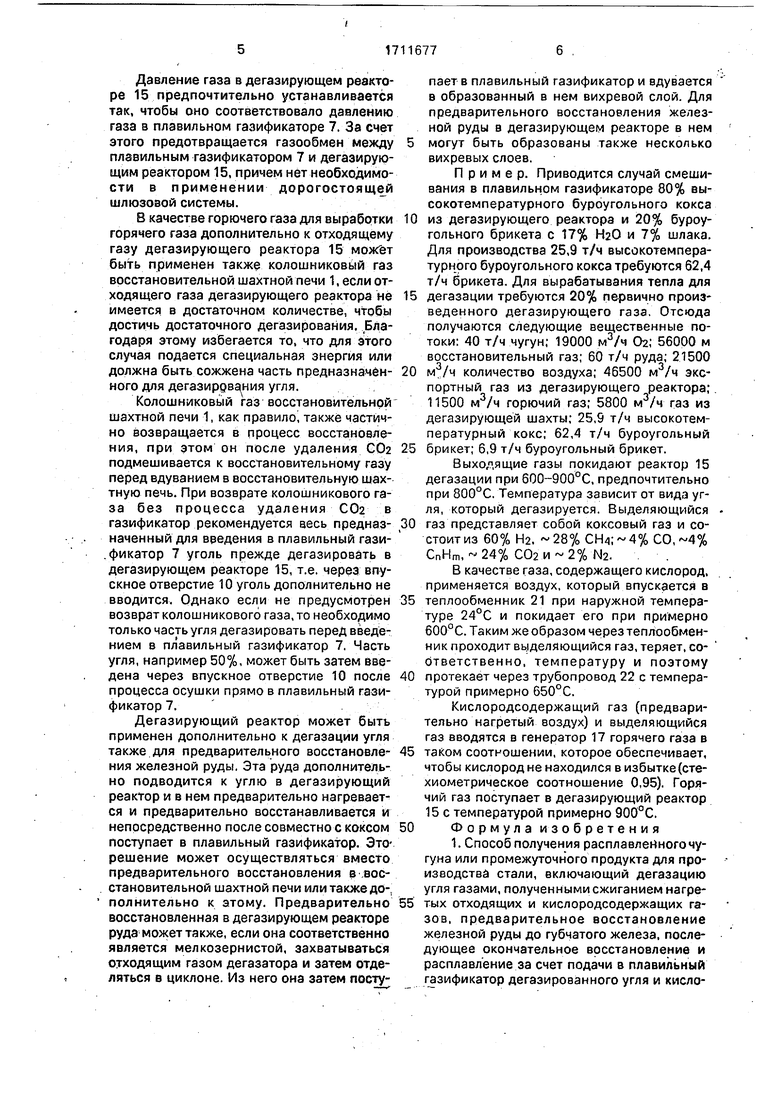

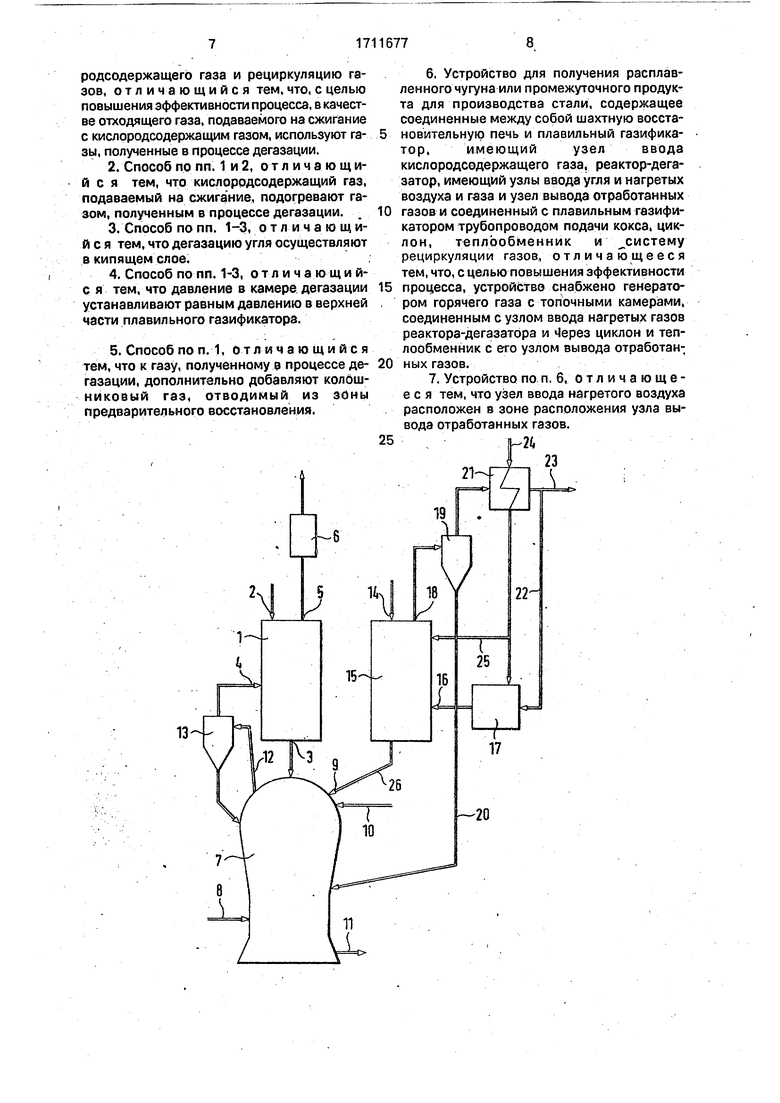

На чертеже изображена установка для восстановления железной руды, в которой железная руда преобразуется в расплавленный чугун. ./ В восстановительную шахтную печь 1 через загрузочное приспособление 2 вводятся железные руда и возможные добавочные вещества. Через нижнее выпускное отверстие 3 выводится полученное посредством восстановления железной руды, губчатое железо. Для осуществления процесса восстановления к восстановительной шахтной печи 1 в так называемой плоскости Бу- стле через впускные отверстия 4 подводится восстановительный газ, который поступает по направлению вверх против опускающейся в восстановительной шахтной печи 1, окисленной железной руды и эта руда при этом восстанавливается путем прямого восстановления в губчатое железо. Восстановительный газ содержит восстанавливающие составляющие, как например СО и Н2. Далее он имеет необходимую для восстановления температуру 750-950°С. Сгоревший восстановительный газ в качестве колошникового газа выводится через одно верхнее выпускное отверстие 5 восстановительной шахтной печи 1 и очищась VJ 41

со

ется в газоочистителе 6, а также равным образом освобождается от COz, после чего он обычным образбм получает дальнейшее применение.

Губчатое железо поступает из восстановительной шахтной печи 1 через опускные трубы в плавильный газификатор 7. Оно поступает сверху на вихревой слой, который поддерживается посредством вдуваемого в нижней зоне плавильного газификатора 7 через впускные отверстия 8, кислородсодержащего газа. Далее сверху в плавильный газификатор через наполнительное отвер-. стие 9 поступает кокс, а через наполнительное отверстие 10 уголь.

Посредством сжигания: кокса, а также угля под воздействием кислородсодержащего газа в вихревом слое вырабатывается такое количество тепла, что губчатое железо расплавляется. В расплавленном состоянии оно окончательно восстанавливается посредством углерода, так что на дне плавильного газификатора 7 собирается расплав чугуна. Над расплавом чугуна собирается жидкий шлак. Эти оба расплава в предварительно заданные промежутки времени выводятся через различные, предпочтительно расположенные на различной высоте, выпускные отверстия 11.

При сгорании кокса и угля в плавильном газификаторе 7 возникает далее содержащий восстанавливающие составляющие, предпочтительно СО, горячий газ, который выводится через выпускное отверстие 12 в головной части плавильного газификатора 7 и очищается в циклоне 13, после чего он в качестве восстановительногосгаза через впускные отверстия 4 направляется в восстановительную шахтную печь 1. Отделенные в циклоне 13 из газа твердые вещества возвращаются на высоте вихревого слоя вновь в плавильный газификатор 7.

Поступающий в плавильный газификатор 7 кокс вырабатывается из угля с высоким содержанием летучих составляющих, например более чем 40% (горючей массы топлива). В данном случае уголь через впускное отверстие 14 поступает в дегазирующий реактор 15, в котором уголь подвергается воздействию горячего газа и посредством этого дегазируется. Горячий газ вдувается через впускные отверстия 16 в нижней зЪне дегазирующего реактора 15 так, чтобы образовывался предпочтительно вихревой слой в дегазирующем реакторе 15. Предусмотрено некоторое количество расположенных на одинаковой высоте впускных отверстий 16, которые выполнены в виде сопел и соединены кольцевым трубопроводом, а также с генератором 17 горячего

газа с топочными камерами. Впускные отверстия 16 могут быть изготовлены из керамического соплового камня.

Генератор 17 горячего газа содержит

топочную камеру, в которой сгорают горю- чле газы с помощью воздуха. Эти горючие газы состоят, по меньшей мере, в большей части из вырабатываемых во время процесса дегазирования газов. Эти газы удаляются

через верхний выпуск 18 дегазирующего реактора 15 и вначале подаются в циклон 19. Отделенные в циклоне 19 твердые вещества через транспортер 20 поступают прямо в плавильный газификатор 7. Очищенный в

циклоне 19 газ поступает в теплообменник 21, в котором применяемый для образования горячего газа воздух предварительно нагревается до температуры 300-400°С. После прохождения теплообменника 21 часть

отходящего газа дегазирующего реактора

15через трубопровод 22 направляется в генератор горячего газа. Количество этого применяемого для выработки горячего газа отходящего газа дегазирующего реактора

15 определяется соответственно имеющемуся для процесса дегазации требованию относительно горячего газа. Ненужный отходящий газ отводится через трубопровод 23 и используется для других целей.

Воздух подается в трубопровод 24 через теплообменник 21 и затем вдувается в топочную камеру генератора горячего газа 17, Часть предварительно нагретого воздуха ответвляется через трубопровод 25 и подается в верхнюю зону дегазирующего реактора 15. Таким образом температура возникающего в нем газа может регулироваться так, чтобы не имело места образование дегтя. Выступающий через выпуск 18

отходящий газ имеет, например, температуру приблизительно SOO0.

Вдуваемый через впускные отверстия

16горячий газ приводит в дегазирующем реакторе 15 к образованию вихревого слоя.

Поступающий сверху уголь дегазируется и осушается в этом вихревом слое. К углю может быть добавлено средство для обессе- ривания, например доломит или известняк. Смотря по мелкозернистости средства для

обессеривания оно отводится либо с током, либо с отходящим газом через выпуск 18 из дегазирующего реактора 15.

Кокс поступает через трубопровод 26, который вступает в дно дегазирующего реактора 15, из него в плавильный газификатор 7. Для осуществления выноса кокса из дегазирующего реактора 15 в нем расположены над дном несколько проходящих ра- диально шнековых транспортеров.

Давление газа в дегазирующем реакторе 15 предпочтительно устанавливается так, чтобы оно соответствовало давлению газа в плавильном газификаторе 7. За счет этого предотвращается газообмен между плавильным газификатором 7 и дегазирующим реактором 15, причем нет необходимости в применении дорогостоящей шлюзовой системы.

В качестве горючего газа для выработки горячего газа дополнительно к отходящему газу дегазирующего реактора 15 может быть применен также колошниковый газ восстановительной шахтной печи 1, если отходящего газа дегазирующего реактора не имеется в достаточном количестве, чтобы достичь достаточного дегазирования. Благодаря этому избегается то, что для этого случая подается специальная энергия или должна быть сожжена часть предназначен- ного для дегазирования угля. .

Колошниковый газ восстановительной шахтной печи 1, как правило также частично возвращается в процесс восстановления, при этом он после удаления G02 подмешивается к восстановительному газу перед вдуванием в восстановительную шахтную печь. При возврате колошникового газа без процесса удаления СОа в газификатор рекомендуется весь предназ- наченный для введения в плавильный гази- .фикатор 7 уголь прежде дегазировать в дегазирующем реакторе 15, т.е. через впускное отверстие 10 уголь дополнительно не вводится. Однако если не предусмотрен возврат колошникового газа, то необходимо только часть угля дегазировать перед введением в плавильный газификатор 7, Часть угля, например 50%, может быть затем введена через впускное отверстие 10 после процесса осушки прямо в плавильный газификатор 7.

Дегазирующий реактор может быть применен дополнительно к дегазации угля также для предварительного восстановле- ния железной руды. Эта руда дополнительно подводится к углю в дегазирующий реактор и в нем предварительно нагревается и предварительно восстанавливается и непосредственно после совместно с коксом поступает в плавильный газификатор. Это- решение может осуществляться вместо предварительного восстановления в .восстановительной шахтной печи или также дополнительно к этому. Предварительно восстановленная в дегазирующем реакторе руда может также, если она соответственно является мелкозернистой, захватываться отходящим газом дегазатора и затем отделяться в циклоне. Из него она затем поступает в плавильный газификатор и вдувается в образованный в нем вихревой слой. Для предварительного восстановления железной руды в дегазирующем реакторе в нем могут быть образованы также несколько вихревых слоев.

Пример. Приводится случай смешивания в плавильном газификаторе 80% высокотемпературного буроугольного кокса из дегазирующего реактора и 20% буроугольного брикета с 17% Й20 и 7% шлака. Для производства 25,9 т/ч высокотемпературного буроугольного кокса требуются 62,4 т/ч брикета. Для вырабатывания тепла для дегазации требуются 20% первично произведенного дегазирующего газа. Отсюда получаются следующие вещественные потоки: 40 т/ч чугун; 19000 м3/ч Оа; 56000 м восстановительный газ; 60 т/ч руда; 21500 м3/ч количество воздуха; 46500 м /ч экспортный газ из дегазирующего реактора; 11500 м3/ч горючий газ; 5800 м3/ч газ из дегазирующей шахты; 25,9 т/ч высокотемпературный кокс; 62,4 т/ч буроугольный брикет; 6,9 т/ч буроугольный брикет.

Выходящие газы покидают реактор 15 дегазации при 600-900°С, предпочтительно при 800°С. Температура зависит от вида угля, который дегазируется. Выделяющийся газ представляет собой коксовый газ и состоит из 60% Н2, 28% CH/i; 4% C0,4% СпНт, 24% . . .

В качестве газа, содержащего кислород, применяется воздух, который впускается в теплообменник 21 при наружной температуре 24°С и покидает его при примерно 600°С. Таким же образом через теплообменник проходит выделяющийся газ, теряет, соответственно, температуру и поэтому протекает через трубопровод 22 с температурой примерно 650°С.

Кислородсодержащий газ (предварительно нагретый воздух) и выделяющийся газ вводятся в генератор 17 горячего газа в таком соотношении, которое обеспечивает, чтобы кислород не находился в избытке (сте- хиометрическое соотношение 0,95). Горячий газ поступает в дегазирующий реактор 15 с температурой примерно 900°С.

Формула изобретения

1. Способ получения расплавленного чугуна или промежуточного продукта для производства стали, включающий дегазацию угля газами, полученными сжиганием нагретых отходящих и кислородсодержащих газов, предварительное восстановление железной руды до губчатого железа, последующее окончательное восстановление и расплавление за счет подачи в плавильный газификатор дегазированного угля и кислородсодержащего газа и рециркуляцию газов, отличающийся тем. что, с целью повышения эффективности процесса, в качестве отходящего газа, подаваемого на сжигание с кислородсодержащим газом, используют газы, полученные в процессе дегазации.

2.Способ по пп. 1 и 2, от л и ч а ю щ и- й с я тем, что кислородсодержащий газ, подаваемый на сжигание, подогревают газом, полученным в процессе дегазации.

3.Способ по пп. 1-3, от ли ч а ю Щ и- й с я тем, что дегазацию угля осуществляют в кипящем слое.

4.Способ по пп. 1-3, отличающий- с я тем, что давление в камере дегазации устанавливают равным давлению в верхней части плавильного газификатора.

5.Способ по п. 1, отличающийся тем, что к газу, полученному 0 процессе дегазации, дополнительно добавляют колошниковый газ, отводимый из зоны предварительного восстановления.

130

5

0

5

6,Устройство для получения расплавленного чугуна или промежуточного продукта для производства стали, содержащее соединенные между собой шахтную восстановительную печь и плавильный газификатор, имеющий узел ввода кислородсодержащего газа, реактор-дегазатор, имеющий узлы ввода угля и нагретых воздуха и газа и узел вывода отработанных газов и соединенный с плавильным газификатором трубопроводом подачи кокса, циклон, теплообменник и систему рециркуляции газов, от л и ч a io ще ее я тем, что, с целью повышения эффективности процесса, устройство снабжено генератором горячего газа с топочными камерами, соединенным с узлом ввода нагретых газов реактора-дегазатора и Через циклон и теплообменник с его узлом вывода отработанных газов.

7.Устройство по п, б, отличающееся тем, что узел ввода нагретого воздуха расположен в зоне расположения узла вывода отработанных газов.

24 21- - °

Изобретение относится к внедоменно- му производству чугуна и промежуточных продуктов для производства стали. Целью изобретения является повышение эффективности процесса. Способ заключается в предварительной дегазации угля, подаваемого в плавильный газификатор. Для дегазации угля используются газы, полученные сжиганием отходящих из процесса дегазации газов в отдельном генераторе с топочными камерами. Кислородсодержащий газ, в качестве которого используется воздух, подогревается газом, полученным в процессе дегазации, осуществляемой в кипящем слое. Газ, получаемый в процессе дегазации, обеспыливают и отделенные твердые частицы вводят в плавильный газификатор, при этом давление в камере дегазации поддерживают равным давлению в верхней части плавильного газификатора. В случае если газа из процесса дегазаций недостаточно, его дефицит покрывается колошниковым газом, полученным в процессе предварительного восстановления. 2 с.и. 5 з.п. ф-лы, 1 ил. ч- W fe

| АППАРАТ для ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 0 |

|

SU380697A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-02-07—Публикация

1987-12-14—Подача