1

Изобрете1 ие относится к порошковой металлургии, в частности к установкам для термической обработки порошков.

Известна установка для термической обработки по юшков, включающая трубчатую рабочую камеру, загрузочные и разгрузочные бункеры и вибратор {1 . Недостатком данной установки является загрязненность продукта термической обработки примесями, присутствующими в исходном материале.

Известна также установка для термической обработки ферромагнитных порошков, включаюшая иагревагсль, трубчатую рабочую камеру, транспортер, вибратор, загрузочные и разгрузочные бункеры и патрубки подачи и отвода реакштонного газа 2. Недостатками данной установки являются низкое качество продукта, обусловленное загрязнением исходного материала, и вызьшающее необходимость сепарации исходного материала и продукта в отдельном устройстве, а также значительное пылеоб11азование в процессе сепа1тации указанных порошков.

Цель изобретения - повышение качества обработанных порошков и уменьшение пылеобразоаания.

2

Для этого пре|у агаемая установка снабжена дополнительными патрубками и сепарирующими секциями, расположенными на входе и выходе рабочей камеры, причем секции вьшолнены из немапштного материала и снабжены магнитами, установленными над транспортерами, а дополнительные патрубки по реакционного газа расположены тангенн.иально по поверхности рабочей камеры.

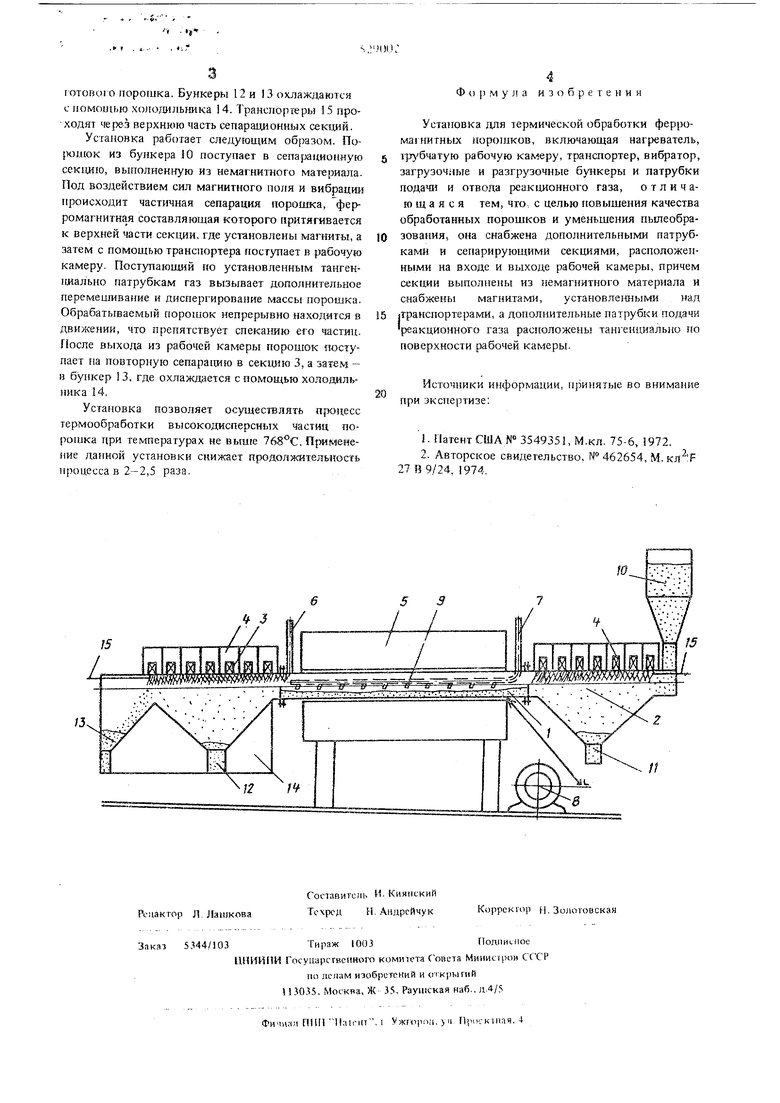

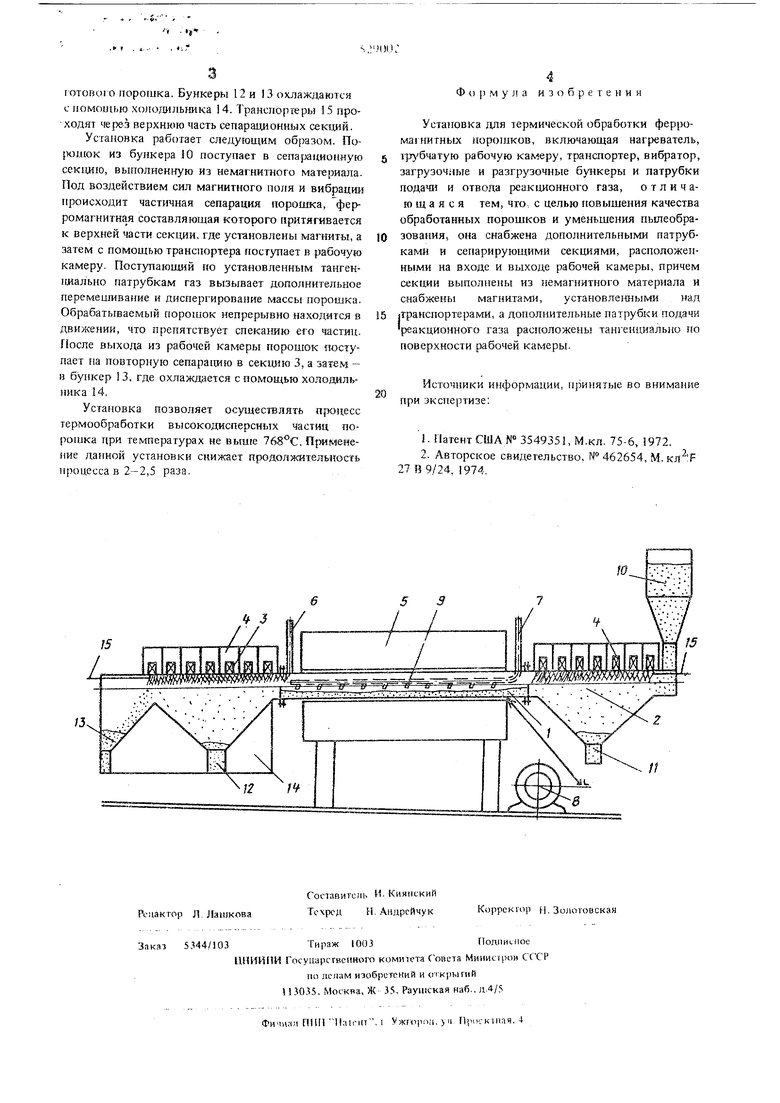

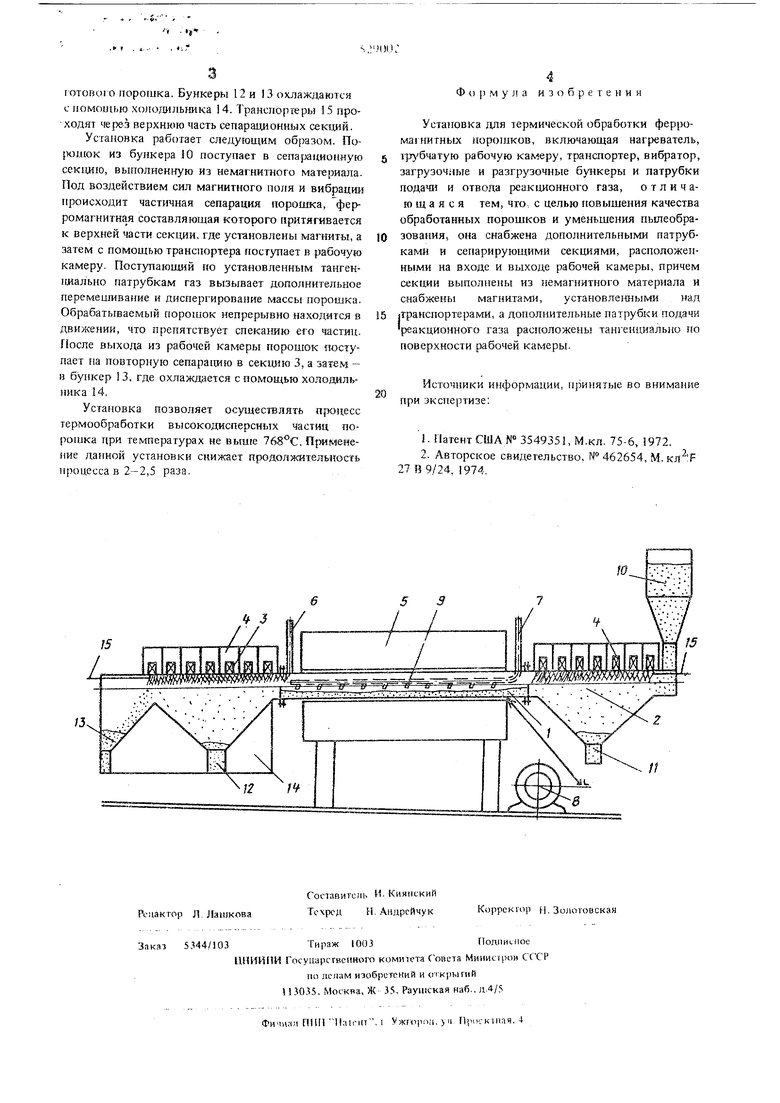

На чертеже схематически изоб)ажена П|теш1агаемая установка.

Она имеет рабочую камеру I. выполненную и виде трубы, снабженную сепарирующими секциями 2 и 3, над которыми смонтир :)ваиьт магниты 4. Рабочая камера 1 расположена в нагревателе 5, снабжена патрубками отвода 6 и подачи 7 реакционного газа и вибратором 8. ПапОбок 7 сосдижн с рабочим пространствам камеры i дополнительными патрубками 9, расположенными на равном расстоянии друг от друга и установпеннылш тангет яально по поверхности камсрь и под углом к ее поперечному ceteraro. Исходный rsopomoK помещен в бункер Ю, установленный непос|1едстве15ио навходр сепарирующей секции 2. Бункеры 11 и 12 гц гд ш: начены для приема хвостов сепарации и расположены под «кциялда 2 и 3, а бункер 1 3 Г1редназ(ан;н т присмз

готового порошка. Бункеры 12 и 13 охлаждаются с помощью холодилышка 14. Транспоргеры 15 проходят чере.1 верхнюю часть сепарационных секщш.

Установка работает следующим образом. По(хэшок из бункера JO поступает в сепа{й {ионную секцию, выполнен1-гую из немагнитного материала. Под воздействием сил магнитного поля и вибраци} происходит частичная сепарация порошка, ферромагнитна я составляющая которого притягивается к верхней тасти секции, где установлены магкиты, а затем с помощью транспортера поступает я рабочую камеру. Поступающий но установленным танген Иально патрубкам газ вызывает дополнительное перемешивание и диспергирование массы порошка. Обрабатываемый порошок непрерывно находится в движении, что препятствует спеканию его частиц. После выхода из рабочей камеры порощок поступает на повторную сепарацию в секцию 3, а затем в бункер 13, где охлажл ается с помощью холодальника 14.

Установка позволяет осуществлять прон.есс термообработки высокодасперсных частиц порошка при теNmepaтурах не выше 768°С. Пpи eнeние данной установки снижает продолжительность процесса в 2-2,5 раза.

Формула изобретения

Установка для термической обработки ферромл нитных порошков, включающая нагреватель, тр бчатую рабочую камеру, транспортер, вибратор, загрузочмые и разгрузочные бункеры и патрубки подачи и отвода реакционного газа, отличающаяся тем, что с целью новыщения качества обработанных порошков и уменьшения ньшеобразования, она снабжена дополнительными патрубками и сепарирующими секциями, расноложепными на входе и выходе рабочей камеры, причем секции выполнены из немагнитного материала и снабжены магнитами, установле1шыми над

транспортерами, а дополнительные патрубки подачи реакционного газа расположены тангенциально по поверхности рабочей камеры.

Источники информации, принятые во внимание при экспертизе;

1.Патент США N 3549351, М.кл. 75-6, 1972.

2.Авторское свидетельство, № 462654, М. 27 В 9/24, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки полосового проката от окалины ферромагнитным порошком | 1980 |

|

SU1030056A1 |

| Дезинтеграторная установка | 1981 |

|

SU1044328A1 |

| Электродинамический сепаратор | 1989 |

|

SU1773487A1 |

| Установка для очистки металлической ферромагнитной стружки от смазочно-охлаждающей жидкости | 1988 |

|

SU1768331A1 |

| АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1992 |

|

RU2009024C1 |

| Устройство для высокотемпературной термообработки сыпучих материалов | 1982 |

|

SU1091982A1 |

| Способ сепарации магнитных частиц и устройство сепаратора | 2019 |

|

RU2733253C1 |

| СПОСОБ ВСТРЕЧНО-ВИХРЕВОЙ ОБРАБОТКИ СЫРЬЯ И АППАРАТ ВСТРЕЧНО-ВИХРЕВОГО СЛОЯ ДЛЯ ОБРАБОТКИ СЫРЬЯ | 2020 |

|

RU2771497C2 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ СМЕСЕЙ ПЛАСТМАСС | 1995 |

|

RU2150385C1 |

| ПОТОЧНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПЕРЕРАБОТКЕ МЕТАЛЛОСОДЕРЖАЩЕЙ СМЕСИ РОССЫПНЫХ ПОРОД | 1994 |

|

RU2078616C1 |

Авторы

Даты

1976-09-25—Публикация

1975-06-16—Подача