Изобретение относится к порошковой металлургии, в частности к оборудованию для получения тугоплавких соединений и материалов из металлических порошков и может найти применение на металлургических и машиностроительных предприятиях для изготовления составных слоистых материалов, заготовок или изделий с использованием металлических порошков путем их спекания с одновременным уплотнением.

Известен автоматический комплекс для прессования изделий из металлопорошков на базе гидравлического пресса модели АКДА 1240, в состав которого входят гидравлический пресс, питатель в виде бункера и дозирующей кассеты с приводом, соединенные между собой гибким шлангом, а также накопитель готовых изделий.

Однако, известный комплекс имеет ограниченные технологические возможности (получение изделий типа втулок с наружным буртом).

Известно газостатическое или горячее изостатическое прессование порошков - технологический процесс, в котором объединены операции всестороннего прессования и спекания: порошок или предварительно отформованная заготовка, заключенная в герметичную оболочку (капсулу), подвергается воздействию высокого давления в среде инертного газа - аргона или азота при высокой температуре. Оборудование для осуществления газостатического прессования включает специальные устройства - газостаты, содержащие силовую раму (станину), контейнер с пробками, гидравлический домкрат, а также средства механизации для управления пробками и загрузки-выгрузки заготовок.

Однако, известные газостаты имеют большую металлоемкость, сложны в конструктивном исполнении и не надежны в эксплуатации.

Известен самораспространяющийся высокотемпературный синтез (СВС), основанный на бескислородном саморегулирующемся горении твердых веществ с быстрым саморазогревом материала за счет протекающей экзотермической реакции без выделения отходов горения.

Известен способ получения многослойных изделий из многокомпонентных металлических порошков методом СВС, согласно которому подготовленную экзотермическую смесь помещают в реактор и воспламеняют в среде аргона или азота. После проведения реакции СВС получают многослойное изделие заданной структуры.

Однако, широкое распространение этого способа в промышленном производстве сдерживается из-за отсутствия универсального специализированного оборудования для осуществления СВС-процесса.

Известна производственная линия гидростатического прессования порошков фирмы "National Foyge", включающая установленные по ходу технологического процесса и связанные между собой средствами перемещения (рольганги и трубопроводы) бункер-накопитель исходного материала, устройство для дозирования и засыпки порошкового материала в форму, устройство для подготовки форм (моечное устройство), устройство для проведения технологического процесса формообразования изделия (гидростат), устройство для выгрузки готовых изделий (устройство для разгерметизации пресс-форм и удаления прессовок), а также средства автоматизированного управления работой оборудования линии (система гидропривода и пульт управления). При работе линии исходный порошковый материал из бункера-накопителя с помощью устройства для дозирования засыпается в форму, после чего моечным устройством с формы удаляются лишний порошок и загрязнения. Подготовленная таким образом форма задается рольгангом в герметизируемый контейнер гидростата, в котором по известному технологическому процессу гидростатического прессования производится формообразование изделия. По окончании операций формообразования форма с изделием подается на позицию выгрузки, где с помощью специального устройства выполняется разгерметизация пресс-формы и удаление готового изделия.

Недостатками известной линии являются узкие технологические возможности, в частности невозможность формирования многокомпонентных порошковых материалов с их разным объемным составом и разным структурным расположением в форме (реакторе) для проведения СВС-процесса, а также низкая производительность, обусловленная возможностью получения за цикл единичных изделий.

Технико-экономический эффект изобретения достигается новым составом оборудования линии и новой взаимосвязью ее функциональных элементов.

Сущность изобретения заключается в том, что в предлагаемой автоматизированной линии изготовления изделий из металлических порошков, включающей установленные по ходу технологического процесса и связанные между собой средствами перемещения: бункеры-накопители исходного материала; устройство для дозирования и засыпки порошкового материла в форму; устройство для подготовки формы, устройство для проведения технологического процесса формообразования изделий; устройство для выгрузки готовых изделий; средства автоматизированного управления работой оборудования линии, предусмотрены следующие особенности состава оборудования и взаимосвязи функциональных элементов линии: линия снабжена двумя пневмоизмельчителями и двумя устройствами сепарации мелких фракций измельченного порошка, установленными между бункерами-накопителями исходного материала и устройством для дозирования и связанными с ними транспортными трубопроводами; устройство для дозирования и засыпки порошкового материала в форму выполнено в виде двухсекционного промежуточного бункера, снабженного двумя лопастными дозаторами разной объемной производительности; устройство для проведения технологического процесса формообразования изделий выполнено в виде вертикального гидравлического пресса с передвижным двухпозиционным столом, несущим форму для формообразования изделий, и подвижной траверсой, несущей узел герметизации формы, а также устройство для подготовки формы и устройство для выгрузки готовых изделий, размещенные на концах траверсы по обе стороны от узла герметизации; форма выполнена в виде герметизируемого контейнера с расположенными в нем реакционными камерами для проведения экзотермических реакций; узел герметизации формы выполнен в виде закрепленной на подвижной траверсе обоймы с встроенными захватами контейнера; устройство для подготовки формы выполнено в виде корпуса с приемными камерами заданного мерного объема и шлюзовыми заслонками для выпуска порошковой смеси в реакционные камеры контейнера; средства перемещения исходного материала и подготовленной порошковой смеси включают транспортные трубопроводы между бункерными и дозирующими устройствами и шнековой транспортер, размещенный между лопастными дозаторами устройства для дозирования и засыпки порошкового материала и приемным трубопроводом устройства для подготовки формы; средства автоматизированного управления работой оборудования линии включают встроенные в подвижной траверсе пресса каналы с соединительными штуцерами для подвода охлаждающей среды и инертного газа к контейнеру и токовводы для зажигания смеси в реакционных камерах.

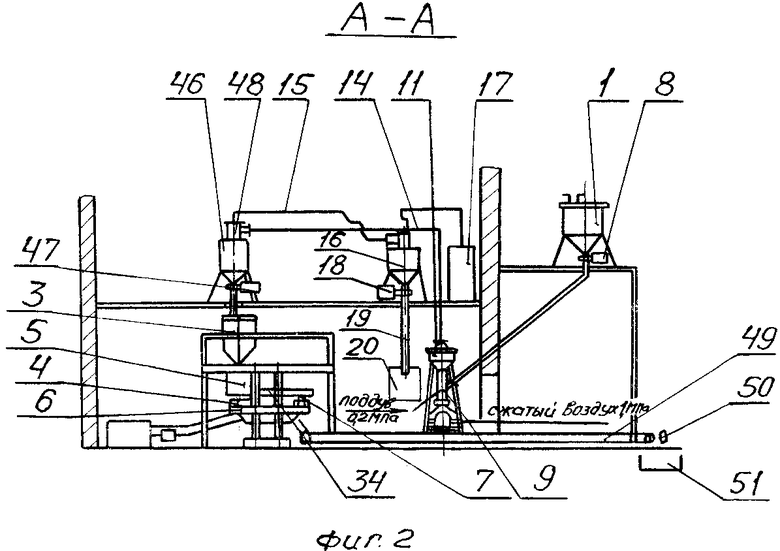

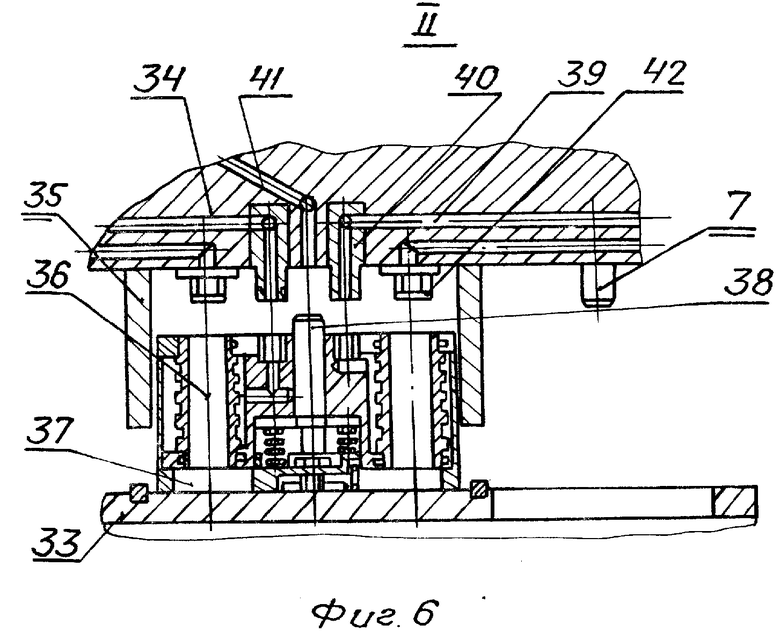

На фиг. 1 изображена предлагаемая линия (расположение оборудования в плане), общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - узел I на фиг. 3; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - узел II на фиг. 3.

Предлагаемая линия включает установленные по ходу технологического процесса и связанные между собой средствами перемещения бункеры-накопители 1 и 2 исходного материала, устройство 3 для дозирования и засыпки порошкового материала в форму 4, устройство 5 для подготовки формы 4, устройство 6 для проведения технологического процесса формообразования изделий, устройство 7 для выгрузки готовых изделий, а также средства автоматизированного управления работой оборудования линии.

Бункеры-накопители 1 и 2 снабжены (каждый) заслонками 8 с пневмоприводом для выдачи материала в транспортные трубопроводы и датчиками контроля уровня материала.

Линия снабжена также двумя пневмоизмельчителями 9 и 10 и двумя устройствами 11 и 12 сепарации мелких фракций измельченного порошка, установленными между бункерами-накопителями 1 и 2 и устройством 3 и связанными с ними транспортными трубопроводами 13 и 14. Устройство 3 связано обратным трубопроводом 15 с бункером 16 для сбора тяжелых фракций и фильтром 17 для очистки воздуха от взвешенных частиц. Бункер 16 снабжен пневмозаслонкой 18 и трубопроводом 19 для выпуска отходов в транспортную емкость 20.

Устройство 3 для дозирования и засыпки порошкового материала в форму 4 выполнено в виде двухсекционного промежуточного бункера 21, снабженного двумя лопастными дозаторами 22 и 23 разной производительности, связанными транспортными средствами - шнековым транспортером 24 и приемным трубопроводом 25 с устройством 5.

Устройство 5 для подготовки формы выполнено в виде корпуса 26 с приемными камерами 27 и 28 заданного мерного объема и шлюзовыми заслонками 29 с приводным пневмоцилиндром 30 для выпуска порошковой смеси в реакционные камеры формы 4.

На корпусе 26 размещена камера 31 для приема порошкообразной шихты из трубопровода 25 и охватывающая ее кольцевая камера 32 для дополнительного (добавляемого к шихте) порошкового компонента. Количество и форма размещения мерных камер 27 и 28 соответствуют количеству и форме размещения реакционных камер формы 4.

Устройство 6 для проведения технологического процесса формообразования изделий выполнено в виде вертикального гидравлического пресса с передвижным двухпозиционным столом 33, несущим форму 4, и подвижной траверсой 34, на концах которой смонтированы устройства 5 и 7. В центральной части подвижной траверсы 34 размещен узел герметизации формы 4 в виде охватывающей ее обоймы 35 со встроенными захватами формы.

Форма 4 выполнена в виде герметизируемого контейнера с равнорасположенными в нем по окружности реакционными водоохлаждаемыми камерами 36 для проведения экзотермических реакций. Камеры 36 закрываются снизу поворотными крышками 37 с приводом от подпружиненного штока 38.

Средства автоматизированного управления работой оборудования линии включают встроенные в подвижной траверсе 34 каналы 39 с соединительными штуцерами 40 для подвода охлаждающей среды к реакционным камерам 36, каналы 41 для подвода инертного газа в полость обоймы 35, токовводы 42 для зажигания смеси в реакционных камерах 36, а также насосную установку 43 с резервуаром 44 для подачи охлаждающей среды к реакционным камерам 36 и пульт 45 управления работой оборудования линии.

В состав оборудования линии входят также промежуточный бункер-накопитель 46 с пневмозаслонкой 47 и циклоном 48, установленный перед устройством 3 и связанный трубопроводом 14 с пневмоизмельчителями 9 и 10, и приемный транспортер 49 для выдачи готовых изделий 50 в бункер 51 готовой продукции.

Работа линии показана на примере изготовления из порошковой шихты (V, All, Ti, Fe и других материалов или их сплавов) по методу СВС-процесса спеченных брикетов, имеющих твердость кварцита и плохо поддающихся дроблению, которые предназначены для легирования стали в ковше. Такие бpикеты должны иметь относительно небольшую массу (около 5 кг) и размеры (диаметр 80-90 мм, высота равна двум диаметрам). Исходя из этих требований, линия снабжена контейнером (формой) для проведения реакции СВС-процесса с восемью равномерно расположенными по окружности реакционными камерами объемом 1250 см3, чем и обусловлено конструктивное исполнение оборудования линии.

Перед началом работы линии в бункерах-накопителях 1 и 2 формируется суточный объем исходного порошкового материала. Из бункеров 1 и 2 порошковый материал подается через пневмозаслонки 8 по трубопроводам 13 сжатым воздухом (1, МПа) к пневмоизмельчителям 9 и 10, после чего измельченный до заданной фракции порошок поступает в сепарирующие устройства 11 и 12. После сепарации порошковый материал поступает по трубопроводам 14 в циклон 48, откуда порошок заданной фракции поступает в промежуточный бункер-накопитель 46, а тяжелые фракции по трубопроводу 15 направляются в бункер 16, откуда через пневмозаслонку 18 и трубопровод 19 поступают в транспортную емкость 20 и направляются на повторную переработку. Используемый для транспортировки порошка сжатый воздух очищается фильтром 17.

Подготовленный таким образом исходный материал из промежуточного бункера-накопителя 46 через пневмозаслонку 47 поступает к устройству 3 для дозирования в виде двухсекционного бункера 21, в одной секции которого накапливается исходный материал, а в другой - зажигательная смесь. В рассматриваемом примере одна секция (с расчетным объемом 0,5 м3) предназначена для накопления порошка FeV, а другая (такого же объема) - для порошка All. С помощью лопастных дозаторов 22 и 23 порошки из секций бункера выдаются к шнековому транспортеру 24, который подает двухкомпонентную порошковую шихту к приемному трубопроводу 25 устройства 5 для подготовки формы. Дозаторы 22 и 23, имея разную объемную производительность, выдают порошковую шихту с заданным соотношением компонентов (в рассматриваемом примере соотношение объема порошка All составляет 1-10% к объему порошка FeV).

В устройстве 5 для подготовки формы полученная шихта накапливается в камере 31. Одновременно в кольцевую камеру 32 подается третий порошковый компонент - запальная смесь, например порошок титана и 68% -ного ферротитана. В этом положении передвижением стола 33 форма (контейнер) 4 выдвигается на позицию загрузки, при этом реакционные камеры 36 формы 4 совмещаются (по осям) с приемными камерами 27 и 28 устройства 5 для подготовки формы. Поочередным поворотом верхних и нижних шлюзовых заслонок 29 пневмоцилиндром 30 обеспечивается заполнение реакционных камер 36 контейнера сначала смесью шихтовых компонентов (FeV+All) из мерных камер 27, а затем (верхний слой) - запальной смесью (порошком Ti) из камер 28.

Загруженная форма (контейнер) 4 подается столом 33 на позицию формообразования изделия устройства 6 для проведения технологического процесса. В этой позиции подвижная траверса 34 пресса опускается в нижнее положение, обойма 35 герметизирует контейнер. В замкнутую полость обоймы 35 по каналам 41 подается инертный газ, одновременно по каналам 39 через штуцеры 40 подается охлаждающая среда к реакционным камерам 36 контейнера. С помощью токовводов 42 поджигается запальная смесь и в реакционных камерах протекает экзотермическая реакция (СВС-процесс), обеспечивающая формирование многокомпонентных порошковых смесей заданной структуры как по объемному составу, так и по взаимному расположению компонентов.

По окончании процесса формообразования изделия отключают подачу инертного газа и охлаждающей среды. Подвижная траверса 34 пресса перемещается в верхнее положение, при этом захваты обоймы 35 поднимают контейнер 6 над столом 33. Стол 33 перемещается в крайнее левое положение, при котором с осью контейнера 6 совмещается разгрузочное окно стола. Ходом траверсы 34 вниз устанавливают контейнер 6 на стол 33 (над разгрузочным окном), после чего (при поднятой траверсе 34) стол 33 перемещает контейнер 6 в крайнее правое положение - на позицию разгрузки. В этом положении траверса 34 совершает перемещение вниз, устройство 7 для выгрузки нажимает на шток 38 контейнера и его перемещением открывает крышки 37 реакционных камер 36 контейнера 6. Готовые изделия (брикеты) 50 из реакционных камер 36 через разгрузочное окно стола 33 поступает на транспортер 49 и передаются в бункер 51 приема готовых изделий.

Последующий процесс работы линии протекает по описанной схеме. Управление работой оборудования линии может осуществляться в автоматическом цикле или оператором с пульта управления.

Технико-экономический эффект от использования предложенного изобретения обусловлен расширением технологических возможностей линии (за счет обеспечения возможности формирования из многокомпонентных исходных порошковых материалов заданной по объемному составу и взаимному расположению компонентов структуры при проведении реакции СВС-процесса) и повышением производительности. (56) Кривонос С. А. и др. Технологические схемы получения изделий из порошков и применяемое оборудование. Обзор ЦНИИТЭИИтяжмаш, серия 12, выпуск 1. М. : 1986, с. 19-23.

Там же, с. 14-15.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЕНЫХ ПИРОТЕХНИЧЕСКИХ ЗАРЯДОВ | 2013 |

|

RU2526327C1 |

| УСТРОЙСТВО ДЛЯ ИНИЦИИРОВАНИЯ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА (СВС) В ШИХТОВОЙ ЗАГОТОВКЕ ДЛЯ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА В ПРЕСС-ФОРМЕ | 2014 |

|

RU2577641C2 |

| Пресс-форма для гидростатического прессования порошков | 1981 |

|

SU961858A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Линия для изготовления изделий из металлических порошков | 1985 |

|

SU1323233A1 |

| Гидравлический пресс для производства огнеупорных изделий | 1984 |

|

SU1286418A1 |

| Автоматическая линия изготовленияиздЕлий из МЕТАлличЕСКОгО пОРОшКА | 1979 |

|

SU818750A1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| Устройство для прессования тонких таблеток из порошковых материалов | 1982 |

|

SU1076985A1 |

| МНОГОПОЗИЦИОННЫЙ РОТОРНЫЙ ПРЕСС ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВОГО МАТЕРИАЛА | 2016 |

|

RU2637190C1 |

Сущность изобретения: технологическая линия для изготовления изделий из маталлических порошков включает установленные по ходу технологического процесса и связанные между собой средствами перемещения бункеры-накопители 1 и 2 исходного материала. Из бункеров-накопителей материал подается через пневмозаслонки по транспортным трубопроводам 13 сжатым воздухом к пневмоизмельчителям 9 и 10, после измельчения до заданной фракции поступает в сепарирующие устройства 11 и 12. По транспортным трубопроводам 14 материал поступает в циклон и затем порошок заданной фракции загружают в промежуточный бункер-накопитель 46. Тяжелые фракции по обратному трубопроводу направляют в бункер 16. Из бункера-накопителя 46 через пневмозаслонку порошок поступает в устройство для дозирования в виде двухсекционного бункера. Подготовленную шихту по приемному трубопроводу подают к устройству для подготовки формы. Шихта накапливается в камере. Форма 7 выдвигается на позицию формообразования изделий устройства для проведения технологического процесса. Подвижная траверса пресса опускается в нижнее положение, обойма герметизирует форму (контейнер). В замкнутую обойму по одним каналам подается инертный газ, одновременно по другим каналам подается охлаждающая среда к реакционным камерам формы. С помощью токовводов поджигается запальная смесь и в камерах формы протекает процесс самораспространяющегося высокотемпературного синтеза. Полученные брикеты извлекают из реакционных камер через разгрузочное окно стола. 3 з. п. ф-лы, 6 ил.

Авторы

Даты

1994-03-15—Публикация

1992-07-10—Подача