(54) ПОЛИМЕРНАЯ КОМЛОЗИЦИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная пресскомпозиция | 1978 |

|

SU763400A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2068426C1 |

| Полимерная пресс-композиция | 1979 |

|

SU794042A1 |

| Клеевая композиция | 1982 |

|

SU1054396A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ ИОНИЗИРУЮЩЕГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2799773C1 |

| Трекингостойкая полимерная композиция | 1980 |

|

SU1042085A1 |

| Полимерная композиция | 1976 |

|

SU657043A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1973 |

|

SU407934A1 |

| Способ получения полимербетонной смеси | 2017 |

|

RU2672700C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТЫ ОТ КОСМИЧЕСКОЙ РАДИАЦИИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2022 |

|

RU2782759C1 |

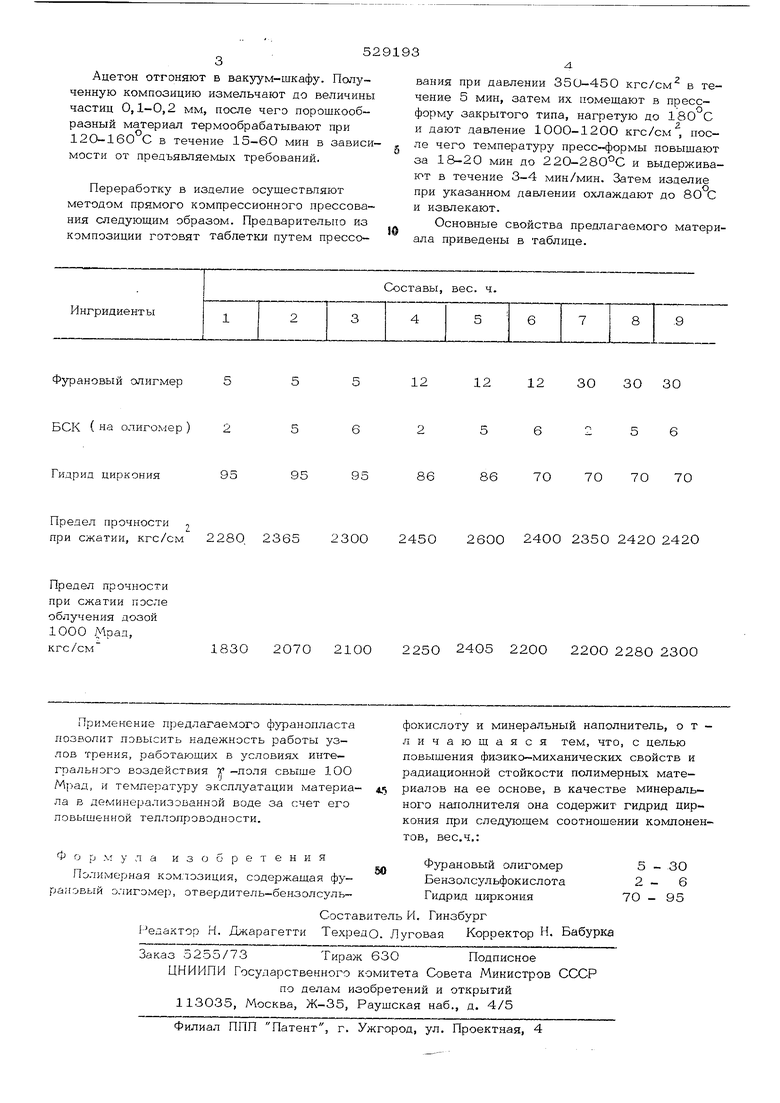

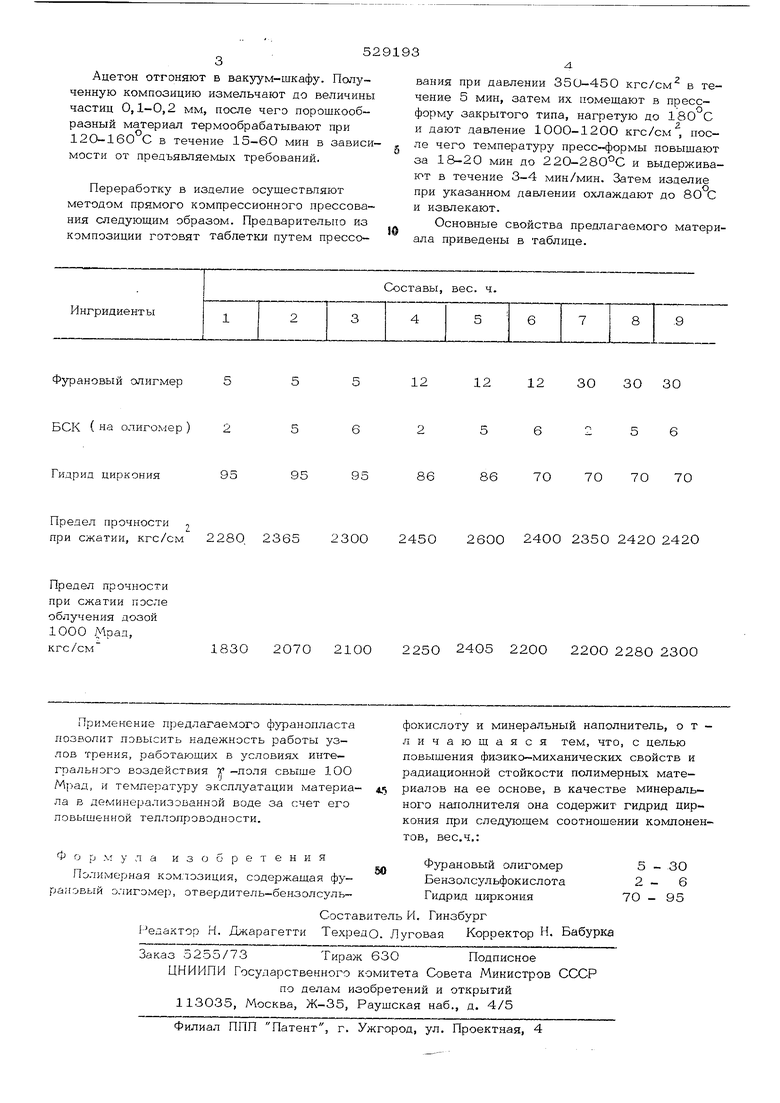

Изобретение относится к области получения полимерных композиций на основе фуранового олигомера. Известна полимерная композиция, содержащая фурфурол-ацетоновый мономер (ФА), минеральный наполнитель - кварцевый песок и бензолсульфэкислоту (БСК). Однако материалы на ее основе обладают недостаточными физико-механическими свойствами и ра- циационной стойкостью. Цель изобретения - повышение физикомеханических свойств и радиационной стойкости полимерных материалов на основе фураноБых соединений. Эта цель достигается тем, что известная композиция в качестве минерального наполнителя содержит гидрид циркония при следующем соотношении компонентов, вес. ч. : Фурановый олигомер5-30 Бензолсульфокислота (БСК) 2-6 Гидрид циркония7О - 95. Композиция может содержать целевые добавки: асбест, стекловолокно, барит, дисульфид молибдена, нитрид бора и т. д. Примеры. Получают высокопрочный струкционный фуранопласт трех составов вес. ч,): Пример 1. Фурановый олигомер -дифурфурилкденацетон10 Бензолсульфокнслота3 Гидрид циркония9О П р и м е р 2 (антифрикционный) Фурфурольно-карбамидный опигомер14 -Хлористый цинк5 Гидрид циркония8О Нитрид бора6 П р и м е р 3 (фрикционный) Фур фурольно-фурфурамидный олигомер Бензолсульфокислота Гидрид циркония Барит Материал получают следующим способом. астворенный в ацетоне фурановый олигомер дят катализатор ионного типа, например бенсульфокислоту и гидрид циркония, затем смес1 тельно перемешивают в течение 5-10 мин.

Ацетон отгоняют в вакуум-шкафу. Полученную композицию измельчают до величины частиц 0,1-0,2 мм, после чего порошкообразный материал термообрабатывают при 120-160 С в течение 15-6О мин в зависимости от предъявляемых требований.

Переработку в изделие осуществляют методом прямого компрессионного прессования следующим образом. Предварительно из композиции готовят таблетки путем прессования при давлении 35О-450 кгс/см в течение 5 мин, затем их помещают в прессформу закрытого типа, нагретую до 180 С и дают давление 1000-120О кгс/см, после чего температуру пресс-формы повышают за 18-20 мин до 220-280°С и выдерживают в течение 3-4 мин/мин. Затем изделие при указанном давлении охлаждают до 8О С и извлекают.

Основные свойства предлагаемого материала приведены в таблице.

Авторы

Даты

1976-09-25—Публикация

1975-04-25—Подача