{зо6ретение относится к области получения полимерных композиций на основе -эпоксидноноволачных блоксополимеров, предназначенных для получения прессованных изд:,елий в разных отраслях народного хозяйства, например, в приборостроении, судостроении и т . д. Известа полимерная композиция, включающая эпоксидноноволачный блоксополимер и наполнитель - асбест, графит, барит, стекловолокно и т.д. l . Недостатком известной композиции является длительное время отверждв ния в пресс-форме и.в результате невысокая производительность труда при изготовлении изделий на ее основе. Цель изобретения - сокращение времени отверждения и повышение про изводительности труда при прессован Поставленная цель достигается тем,-4150 композиция, включающая эпо сидноноволачный блоксополимер и наполнитель, в качестве наполнителя содержит измельченный полиэфирмалеи натный стеклопластик с размером час тиц 5-600 мкм, при следующем соотно шении компонентов, вес.ч.: ЭПОКСИДНОНОБОлачный блоксополимерИзмельченный полиэтирмалеинатный стеклопластикУказанный наполнитель получают абразивным измельчением отходов производства стеклопластика полиэфирного листового, полученного путем непрерывного формования ненасыщенной поли эф ирмал ей нат ной смолы марки ПК-1 И стекложгута ЖС-1 в присутствии каталитической системы - гидроперекиси изопропилбензола и стирольного раствора нафтената кобальта. Отверждение стеклопластика проводят при 85-92С в течение 10-15 мин. Обрезки отвержденного стеклопластика подвергают затем абразивному измельчению. Полученный наполнитель с дисперностью 550 мкм содержит органическую часть в виде отвержденной смолы и минеральную - стекловолокно. Свойства органоминерального наполнителя приведены в таблице., В качестве эпоксидноноволачных блоксополимеров (ЭНБС), представляю3щих собой сополимеры эпоксидной и волачной фонолоформальдегидной CMO использованы ЭНБМ марок: б Э18Н-60 (60 вес.ч. ЭД-16 и 40 вес,ч. новолачной смолы СФ-010) ТУ - б - 05 - 041 - 315 - 71 и 6ЭИ-60 (60 вес,ч. ЭД-16 и 40 вес.ч, СФ-0112) ТУ - 6 - 05 - 031 - 493 - 71 В случае необходимости в композ цию могут быть введены пигменты. Пресскомпозицию, получают смешен ем исходных компонентов в шаровой мельнице в течение 0,5-1 ч. Затем в предварите льно нагретую до 190с пресс-форму засыпают рассчитанное количество готовой пресскомпозиции с величиной частиц 5-600 мкм. Прес форму с пресспорошком выдерживают прессе без давления в течение 3 ми для равномерного нагревания и подплавления. Предпочтительный режим прессования: температура 1б5-205 С удельное давление 25-50 вре мя зыдер/ ки под давлением 0,51,О мин/мм толщины изделия, В прессе прогревания и прессова ния пресс-порошка происходит химич кое взаимодействие эпоксидных и фе нольных гидроксилов - ЭНБС со свободными карбоксильными и гидроксил ными группами органо-минерального наполнителя, что приводит к резком снижению времени желатинизации, Пример 1. Для получения, пресс-порошка смешивают в шаровой мельнице эпоксиднонаволачный блоксополимер (ЭНБС) марки 6Э18Н-60-1, органоминеральный наполнитель,пред ставляющий собой измельченный поли эфирный стеклопластик (ОСТ-6-11- -390-75) с величиной чабтиц 5-50 м Получают композицию содержащую 50 вес.% ЭНБС и 50 вес.,% наполнителя. В предварительно нагретую до 190°С пресс-форму засыпают рассчитанное количество готового пресспорошка.. Пресс-форму с пресс-порош ком выдерживают на прессе без давл ния в течение 3 мин для равномерно нагревания и подплавления пресс-по рошка. Прессование проводят при 190°С и давлении 25 Мн/м. Время прессования 1 мин на 1 мм толщины изделия. Прессованный образец извле кают из формы и отверждают при 180 в течение 6 ч. Пример 2. Для получения пресс-порошка смешивают ЭНБС марки 6ЭИ-60-1, измельченный и просеянный через сито 0,500, с органоминеральным наполнителем в шаровой мельнице в течение 1 ч. Получают смесь, содержащую 80 вес..% ЭНБС и 20 вес.% наполнителя. Режим прессования и отверждения аналогичен с примером 1. Пример 3, Отличается от пр мера 2 тем, что в шаровой мельнице 3 получают смесь, содержащую 10 вес,% ЭНВС и 90 вес.% органоминерального наполнителя. Режим прессования и отверждения аналогичен примерам 1 и 2, Пример 4. Для получения пресс-материала берут 50 вес.% эпоксидноноволачного блоксополимера (ЭНБС) марки 6ЭИ-60-1, измельченного и просеянного через сито 0,50, смешивают с 50 вес.% органоминерального наполнителя, представляющего собой отходы полиэфирного стеклопластика с величиной частиц 50-600 мкм и 0,1 г красителя. Смешение проводят в шаровой мельнице в течение 1 ч, В предварительно нагретую до пресс-форму засыпают рассчитанное количество готового пресс-порошка. Пресс-форму с порошком выдерживают на прессе без давления в течение 3-5 мин для равномерного нагревания и подплавления пресс-порошка. Прессование проводят при 165°С и давлении 25 Мн/м, время прессования 1 мин на 1 мм толщины изделия. Прессованный образец извлекают из формы и отверждают при 180°С в течение 6 ч. Пример 5. Для получения пресс-материала берут 50 вес.% эпоксидноноволачного блоксополимера (ЭНБС) марки 6ЭИ-60-1, измельченного и просеянного через сито 0,05, смешивают с 50 вес.% органоминерального наполнителя, представляющего собой отходы полиэфирного стеклопластика с величиной частиц 50-600 мкм. Смешение проводят в шаровой мельнице в течение 1ч, В предварительно нагретую до 21-5 С пресс-форму засыпают рассчитанное количество готового пресс-порошка. Пресс-форму с порошком вьздерживают на прессе без давления в течение 35 мин для равномерного нагревания и подплавления пресс-порошка. Прессование проводят при 215°С и удельном давлении 30 Мн/м. Время прессования 1 мин на 1 iviM толщины изделия. Прессованный образец извлекают из формы и отверждают при в течение 6 ч. Пример 6. Для получения пресс-материала б.ерут 50 вес.% ЭНБС марки 6ЭИ-60-1, измельченного и просеянного через сито 0,050, смешивают с 50 вес.% органоминерального наполнителя, представляющего собой отходы полиэфирного стеклопластика с величи 1Ой частиц 50-600 мкм. Смешение проводят в шаровой мельнице в течение 1ч, р В предварительно нагретую до 190 С пресс-форму засыпают рассчитанное количество готового пресс-порошка. Пресс-форму с порошком выдерживают на прессе без давления в течение 35 мин для равномерного нагревания и подплавления пресс-порошка. Прессование проводят при и удельном давлении 15 Мн/м . Время прессования

1 мин на 1 мм толщины изделия, Прессованнуй образец извлекают из формы и отверждают при в течение 6 ч

Пример 7. Для получения пресс-материала берут 50 вес.% ЭНБС марки бЭИ-60-1, измельченного и просеянного через сито 0,050, смешивают с 50 вес.% .органоминерального наполнителя, представляющего собой отходы полиэфирного стеклопластика с величиной частиц 50-600 мкм. Смешение проводят в шаровой мельнице в течение 1 ч.

В предварительно нагретую до 190 пресс-форму засыпают рассчитанное количество готового пресс-порошка. Пресс-форму с порошком выдерживают на прессе без давления в течение 35 мин, для равномерного нагревания и подплавления пресс-порошка. Прессование проводят при 190с и удельном давлении 50 Мн/м. Время прессования 1 мин на 1 мгл-толщины изделия. Прессованный образец извлекают из формы и отверждают при 180°С в течение б ч.

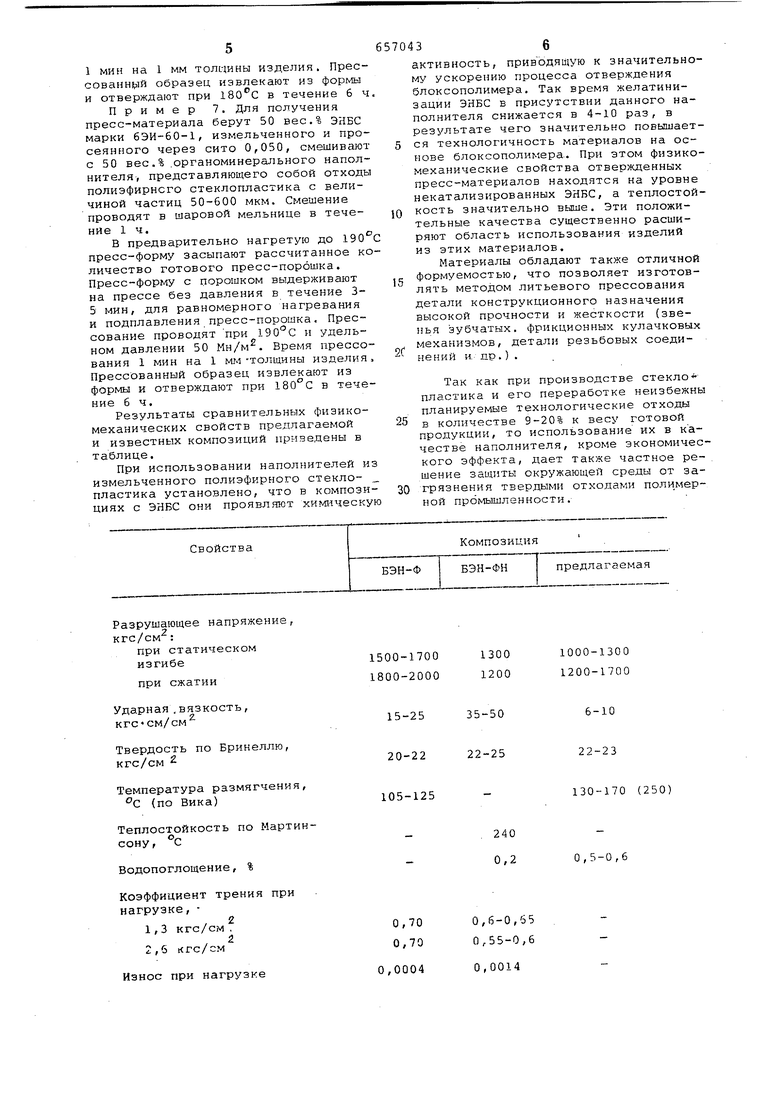

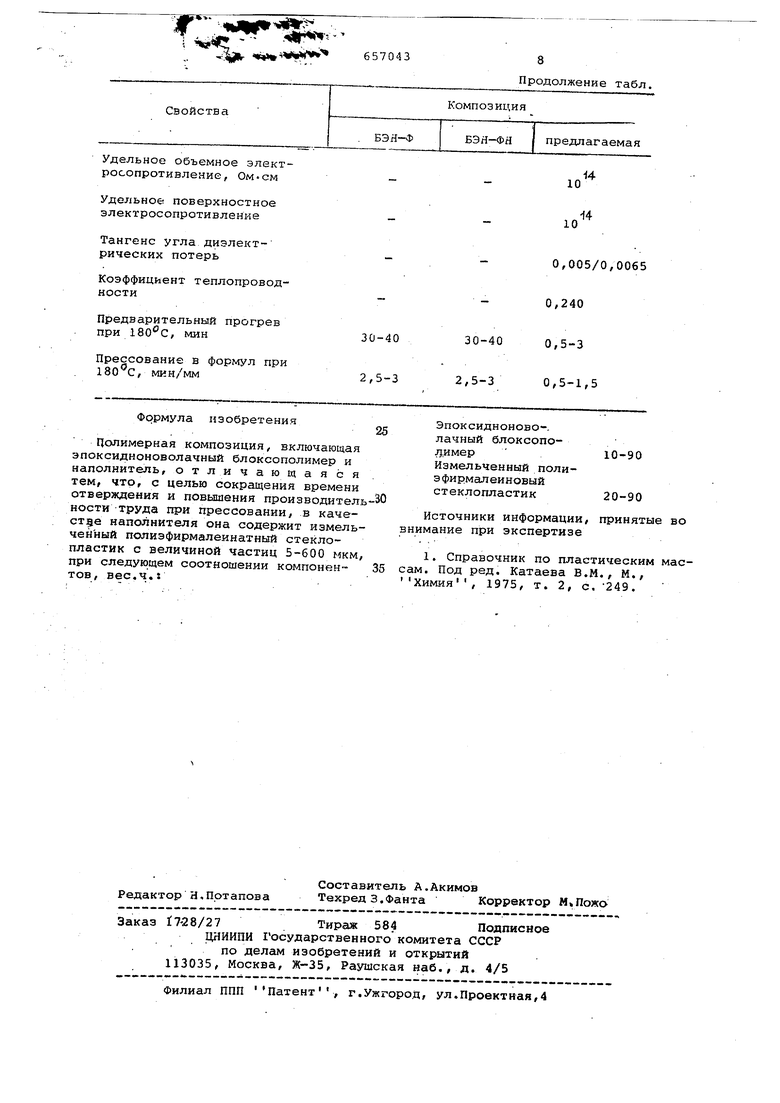

Результаты сравнительных физикомеханических свойств предлагаемой и известных композиций приведены в таблице.

При использовании наполнителей из измельченного полиэфирного стекло- пластика установлено, что в композициях с ЭНБС они проявляют химическую

Свойства

активность, приводящую к значительному ускорению процесса отверждения блоксополимера. Так время желатинизации ЭНБС в присутствии данного наполнителя снижается в 4-10 раз, в результате чего значительно повышается технологичность материалов на основе блоксополимера. При этом физикомеханические свойства отвержденных пресс-материалов находятся на уровне некатализированных ЭННС, а теплостойкость значительно выше. Эти положительные качества существенно расширяют область использования изделий из этих материалов.

Материалы обладают также отличной формуемостью, что позволяет изготовлять методом литьевого прессования детали конструкционного назначения высокой прочности и жесткости (звенья зубчатых, фрикционных кулачковых механизмов, детали резьбовых соединений R пр.).

Так как при производстве стекло пластика и его переработке неизбежны планируемые технологические отходы в количестве 9-20% к весу готовой продукции, то использование их в качестве наполнителя, кроме экономического эффекта, дает также частное решение защиты окружающей среды от загрязнения твердыми отходами полцмерной промышленности.

Композиция

БЭН-ФН

БЭН-Ф

предлагаемая

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1973 |

|

SU407934A1 |

| Способ получения прессматериала | 1975 |

|

SU533619A1 |

| Полимерная пресс-композиция | 1982 |

|

SU1065447A1 |

| Фрикционная композиция | 1979 |

|

SU836050A1 |

| Полимерная композиция для деталейузлОВ ТРЕНия | 1979 |

|

SU837974A1 |

| Порошковая композиция для получения покрытий | 1980 |

|

SU973580A1 |

| Связующее для стеклопластиков | 1980 |

|

SU891722A1 |

| Порошковая композиция для покрытия | 1976 |

|

SU610848A1 |

| ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 1992 |

|

RU2043374C1 |

| СОСТАВ для ПЛЕНОЧНЫХ КЛЕЕВ11ТШШ-Ш?;пТ^''Н5?шt | 1973 |

|

SU361188A1 |

Разрушающее напряжение, кгс/см :

при статическом

изгибе

при сжатии

Ударная.вязкость,

КГССМ/СМ

Твердость по Бринеллю, кгс/см

Температура размягчения, °С (по Вика)

Теплостойкость по Мартинсону, с

Водопоглощение, %

Коэффициент трения

нагрузке,

2

1,3 кгс/см . 2 2,6 кгс/см

Износ при нагрузке

1000-1300

1300

1700 1200-1700 1200 2000

6-10

35-50

15-25

22-23

22-25

20-22

130-170 (250)

105-125

240

0,5-0,6 0,2

0,6-0,65

0,70 0,55-0,6 0,70

0,0014

0,0004

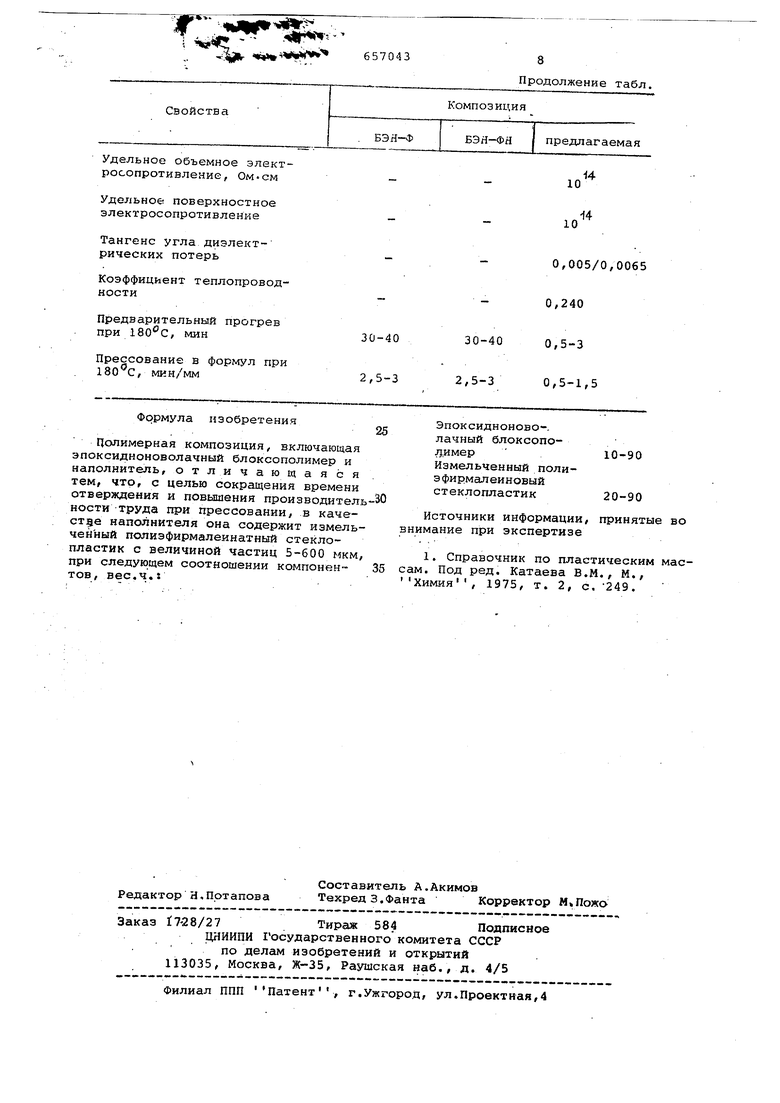

. :% . Формула изобретения Полимерная композиция, включающая эпоксидноноволачный блоксополимер и наполнитель, отличающаяся . тем, что, с целью сокращения времени отверждения и повышения производитель-30 ности труда при прессовании, в качеcTfe наполнителя она содержит измельченный полиэфирмалейнатвый стеклопластик с величиной частиц 5-600 мкм, при следующем соотношении компонен™ 35 тов/ вес.ч.:

8

Продолжение табл. Эпоксидноново-. лачный блоксоподимер 10-90 Измельченный полиэфирмалеиновыйстеклопластик 20-90 Источники информации, принятые во мание при экспертизе 1. Справочник по пластическим мас. Под ред. Катаева В.М./ М., имия, 1975, т. 2, с,249.

Авторы

Даты

1979-04-15—Публикация

1976-06-09—Подача