Настоящее предложение относится к способам изготовления деревянных труб под железнодорожное полотно из бревен. Согласно предлагаемому изобретению бревна, отесанные на два канта, нанизываются своими пазами на две системы металлических дуговых рам. Полученные таким образом полутрубы соединяются путем накладывания одна на другую, образуя трубу овального сечения. Применением данного способа имеется в виду достигнуть: 1) чтобы в качестве материала для изготовления труб могли быть полностью использованы (с небольшой лишь притеской) сырые закомелистые бревна; 2) чтобы полученная труба обладала достаточной жесткостью, выдерживала любую нагрузку, не имела щелей и изготовление ее могло бы быть осуществлено в кратчайший срок; 3) чтобы количество железа в трубе было минимальным и 4) чтобы обращение изготовленной деревянной трубы в каменную или бетонную трубу не требовало никаких переделок и чтобы эту операцию можно было выполнить в любое время без закрытия перегона.

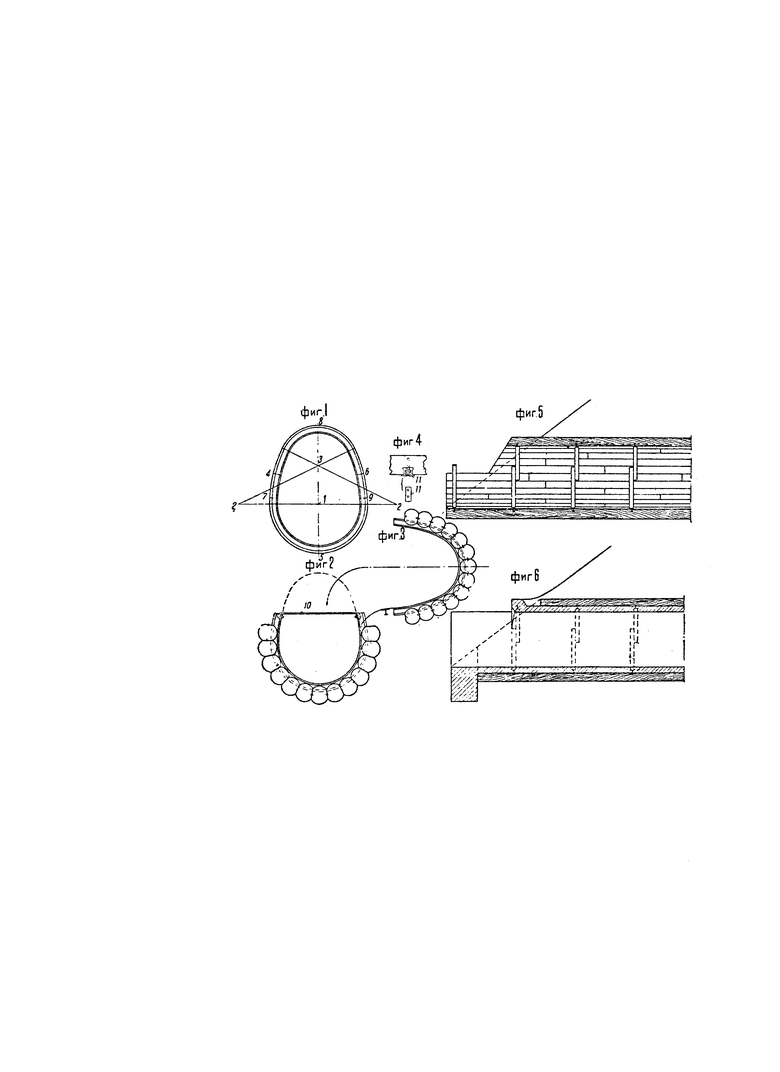

На чертеже фиг. 1 поясняет изготовление металлических дуговых рам для образования трубы овального сечения; фиг. 2 и 3 - сборку нижней и верхней половин трубы; фиг. 4 изображает деталь соединения крайних бревен обеих половин трубы; фиг. 5 - продольный разрез трубы и фиг. 6 - продольный разрез той же трубы, превращенной в бетонную.

Из старых рельсов, негодных для укладки в путь, заготавливаются дугообразные рамы соответственно отверстию деревянной трубы, которое берется несколько больше (примерно на 0,25 м), чем это требуется для бетонной трубы. Число рам определяется по длине трубы, исходя расчета установки их через каждые 2 м. Рамы изгибаются по шаблонам, согласно отверстию трубы, очерченному из четырех центров 1, 2, 2, 3 (фиг. 1).

Общий замкнутый профиль отверстия трубы составляется из двух дугообразных рам нижней 4, 5, 6 на  высоты трубы и верхней 7, 8, 9 несколько меньшей высоты, но так, чтобы концы верхней рамы заходили за концы нижней рамы примерно на 40 см, что необходимо для взаимной связи. Бревна для трубы могут быть в тонком отрубе от 20 до 25 см. Более толстые бревна помещаются в нижней части профиля трубы для получения более прочного и широкого основания. Длина бревен может быть от 3 м и более. Бревна притесываются лишь на два канта, чтобы иметь две грани небольшой ширины с незначительным взаимным наклоном в зависимости от величины радиуса очертания отверстия трубы. В бревнах на тех сторонах, которые предназначены для внутреннего диаметра труб, делаются вырезы соответственно профилю рельса через каждые 2 м. Глубина вырезов берется около 10 см в зависимости от типа рельса, т.е. высоты головки и шейки рельса.

высоты трубы и верхней 7, 8, 9 несколько меньшей высоты, но так, чтобы концы верхней рамы заходили за концы нижней рамы примерно на 40 см, что необходимо для взаимной связи. Бревна для трубы могут быть в тонком отрубе от 20 до 25 см. Более толстые бревна помещаются в нижней части профиля трубы для получения более прочного и широкого основания. Длина бревен может быть от 3 м и более. Бревна притесываются лишь на два канта, чтобы иметь две грани небольшой ширины с незначительным взаимным наклоном в зависимости от величины радиуса очертания отверстия трубы. В бревнах на тех сторонах, которые предназначены для внутреннего диаметра труб, делаются вырезы соответственно профилю рельса через каждые 2 м. Глубина вырезов берется около 10 см в зависимости от типа рельса, т.е. высоты головки и шейки рельса.

Кроме того на притесанных сторонах бревен выдалбливаются гнезда для шипов через каждые 2 м (как это делается в венцах деревянных срубов) для лучшей связи между бревнами и для увеличения общей продольной жесткости трубы.

Предварительно собирается нижняя часть трубы из более толстых бревен, нанизываемых на нижние рамы из рельсов (фиг. 2). Бревна загоняются по рельсам с двух сторон симметрично, пока не заполнится вся длина рельса со свободными лишь концами (по 0,2 м). Бревна направляются попеременно тонкими и комлевыми концами; стыки между концами бревен можно делать в притык либо с гребнем и пазом для большего препятствия фильтрации воды через стык. Рядом на подмостях собирается также верхняя часть трубы (фиг. 3) из более тонких бревен и когда нижняя и верхняя части трубы будут собраны, верхняя часть подтягивается к нижней так, чтобы можно было ее опрокинуть на нижнюю часть и чтобы концы рельсов вошли в вырезы в бревнах, т.е. концы нижних рельсов - в нижнее бревно верхней части, а концы верхних рельсов - в вырезы в бревнах нижней части, пока обе части не сойдутся между собою, образуя общий замкнутый профиль трубы.

Для облегчения направления концов рельсов в вырезы в бревнах концы нижних рельсовых дуг соединяются железной планкой на болтиках в виде горизонтальной связи 10 (фиг. 2). Связь 10 полезно сохранить для предупреждения больших деформаций профиля трубы при засыпке ее землей и односторонней нагрузке, причем эта связь не будет препятствовать осмотру трубы и проходу воды.

В крайних бревнах нижней и верхней части, которые при наложении верхней части на нижнюю должны смыкаться, делаются более широкие вырезы для двух концов рельсов и в этих вырезах прикрепляются железные планки 11 на двух глухарях (фиг. 4).

На фиг. 5 изображен продольный разрез деревянной трубы, а на фиг. 6 - продольный разрез той же трубы, превращенной в бетонную, после очистки лишь горбылей бревен. В результате получается бетонная труба внутри деревянной; бетонировку можно производить участками по 2-4 м при помощи разборной опалубки.

Как видно из фиг. 5, обе части рельса, изогнутые в виде дуг, не соединяются между собой в целую раму, а концы рельсов располагаются рядом и могут свободно передвигаться один вдоль другого. Благодаря этому не имеется целой жесткой рамы для трубы и сжимающему давлению грунта сопротивляется не рама, а свод из круглых бревен. Изогнутые рельсы служат приспособлением при устройстве (сборке свода) трубы, самая же труба представляет собой замкнутый кольцевой свод из бревен, соединенных между собой шипами и расположенных по кривой, в соответствии с заданным распределением давления в сыпучем теле, т.е. в грунте. Таким образом бревна не являются обшивкой, как это имеет место в существующих деревянных трубах с поперечными ребрами.

От давления грунта сверху свод из бревен будет сжиматься за счет сжатия бревен и более плотного прилегания одного бревна к другому, вследствие чего бревна будут перемещаться по рельсам. Таким образом рассчитывать рельс на давление вышележащего грунта, в данном случае, не имеется надобности.

При давлении грунта сжатие свода будет все увеличиваться и будут уплотняться швы между бревнами, т.е. труба не будет терять воды в насыпь, как это получается при обшивке, где щели не уплотняются, а наоборот, с течением времени могут даже увеличиваться.

Способ изготовления деревянных труб под железнодорожное полотно из бревен, отличающийся тем, что отесанные на два канта бревна нанизываются своими пазами на две системы металлических дуговых рам, сделанных из рельсовых отрезков, и затем полученные полутрубы соединяются накладыванием одна на другую для образования трубы овального сечения.

Авторы

Даты

1938-04-30—Публикация

1937-07-31—Подача