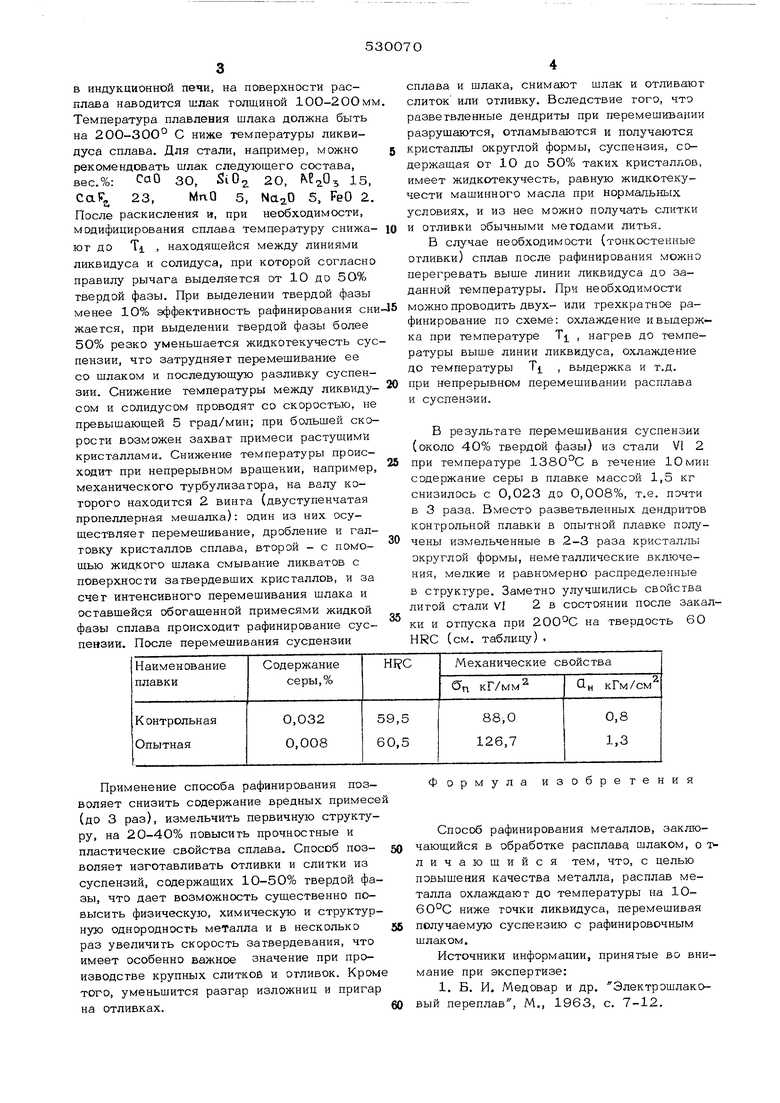

(54)СПОСОБ ,РАФИНИРОВАНИЯ МЕТАЛЛОВ в индукционной печи, на поверхности расплава наводится шлак толщиной 100-2 00 мм Температура плавления шлака должна быть на 200-300° С ниже температуры ликвидуса сплава. Для стали, например, можно рекомендовать шлак следующего состава, вес.%: СаО ЗО, SiO., 2О, -2. 15, 0.0. 23, MrvQ 5, Na2.0 5. FeO 2. После раскисления и, при необходимости, модифицирования сплава температуру снижают до TI , находящейся между линиями ликвидуса и солидуса, при которой согласно правилу рычага выделяется от 10 до 5О% твердой фазы. При выделении твердой фазы менее 10% эффективность рафинирования сни жается, при выделении твердой фазы более 5О% резко уменьшается жидкотекучесть сус пензии, что затрудняет перемешивание ее со шлаком и последующую разливку суспензии. Снижение температуры между ликвидусом и солидусом проводят со скоростью, не превышающей 5 град/мин; при большей скорости возможен захват примеси растущими кристаллами. Снижение температуры происходит при непрерывном врашении, например, механического турбулизатора, на валу которого находится 2 винга (двуступенчатая пропеллерная мешалка): один из них осуществляет перемешивание, дробление и галтовку кристаллов сплава, второй - с помощью жидкого щлака смывание ликватов с поверхности затвердевших кристаллов, и за счет интенсивного перемешивания шлака и оставшейся обогащенной примесями жидкой фазы сплава происходит рафинирование суспензии. После перемешивания сусцензии сплава и шлака, снимают шлак и отливают слиток или отливку. Вследствие того, что разветвленные дендриты при перемешивании разрушаются, отламываются и получаются кристаллы округлой формы, суспензия, содержащая от 10 до 50% таких кристаллов, имеет жидкотекучесть, равную жидкотекучести машинного масла при нормальных условиях, и из нее можно получать слитки и отливки обычными методами литья. В случае необходимости (тонкостенные отливки) сплав после рафинирования можно перегревать выше линии ликвидуса до заданной температуры. При необходимости можно проводить двух- или трехкратное рафинирование по схеме: охлаждение ивыдержка при температуре Т , нагрев до температуры выше линии ликвидуса, охлаждение до температуры Tj , выдержка и т.д. при непрерывном перемешивании расплава и суспензии. В результате перемешивания суспензии (около 40% твердой фазы) из стали VI 2 при температуре 1380°С в течение 10 мин содержание серы в плавке массой 1,5 кг снизилось с 0,023 до 0,008%, т.е. почти в 3 раза. Вместо разветвленных дендритов контрольной плавки в опытной плавке получены измельченные в 2-3 раза кристаллы округлой формы, неметаллические включения, мелкие и равномерно распределенные в структуре. Заметно улучшились свойства литой стали VI 2 в состоянии после закалки и отпуска при 200°С на твердость 60 HRC (см. таблицу)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитка | 1979 |

|

SU854562A1 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2415733C1 |

| Способ получения суспензии сплава | 1974 |

|

SU507399A1 |

| Способ получения стали и сплавов дуплекс процессом | 1990 |

|

SU1788028A1 |

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ, АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО ПРОМЕЖУТОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111826C1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ РАФИНИРОВАНИЯ И ЛИТЬЯ | 2001 |

|

RU2280702C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ШИХТОВЫХ ПРУТКОВЫХ ЗАГОТОВОК ИЗ ОТХОДОВ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2336972C1 |

| Способ обработки алюминиевых сплавов | 1981 |

|

SU1014949A1 |

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ И ЦВЕТНЫХ СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2502808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2048253C1 |

Авторы

Даты

1976-09-30—Публикация

1975-03-10—Подача