4; со Р

со

Изобретение относится к литейному производству и может использоваться при изготовлении фассонных отливок из вторичных алюминиевых сплавов.

Доэвтектические алюминиевокремниевые сплавы имеют широкий температур «ий интервал кристаллизации. При затвердевании сплава по внешней зоне отливок образуются первичные разрозненные крисгаллы, окруженные частью незастывшей жидкой фазы, которая не обеспечивает достаточного равномерного питания формирующегося сплошного фронта кристаллизации. Между зернамигпервычных кристаллов возникают вначале микроскопические, а затем и макроскопические пустоты - дефекты усадочного характера, что приводит к браку отливок по усадочной пористости и рыхлоте. Такие недостатки наиболее часто проявляются при изготовлении фасонных отливок из вторичных сплавов имеющих в химическом составе до 4% |различных примесей, в том числе до 1.,5% меди, которые увеличивают интер:Вал температур кристаллизации на , что приводит к обравозанию уса 1очной пористости и рыхлоты в различных сечениях отливок

Перечисленные недостатки можно устранить путем такой обработки алюминиевых сплавов, которая позволит . уменьшить склонность сплава к образованию усадочной пористости в отливках при уменьшении интервала температурй кристаллизации после обработки сплава.

Известен способ снижения пористост и повышения плотности отливок путем перегрева расплава перед литьем на 20-30% от температуры ликвидуса ij. , Хотя способ и способствует увеличению значений механических свойств, обеспечивает максимальную плотность и минимальную пористость, однако при этом теоретически температурный интервал кристаллизации сплава практи чески не изменяется, несмотря на изменения некоторых его наследстве

ных

свойств.

Поэтому механические свойства и плотность сплава, перегретого на 2030% выше линии ликвидуса, невысоки.

Известен способ рафинирования алкЗйиниевых сплавов путем перелива металла при 700-7.20с в ковш с флюсом С 2.

Способ позволяет удалять неметалл лические примеси, но недостаточно эф фективен и не сужает температурный интервал кристаллизации сплава.

Известен также cnoco6vвведения в алюминиевый расплав твердого сплава с цел15Ю снижения пористости сплава C3J.

Одвако и этот способ не позволяет существенно изменить температурный интервал кристаллизации сплава.

Цель изобретения - повышение качества отливок за счет снижения усадочной пористости.

Поставленная цель достигается тем что в способе обработки алюминиевых сплавов, включающем легирование расплава алюминийкремниевой; лигатурой, рафинирование флюсом, сплав легируютпри темпера;туре на IBO-lSO C выше температуры его плавления, затем при температуре на 90-100 С выше темпера;туры плавления рафинируют флюсом, после чего при температуре на 75-85 выше температуры плавления повторног легируют.

Пример. Плавку и предварителную обработку сплава АК7П следующего состава , мае. %: S-i/8,0; Mg- 0,3; АБ основа, производят в печи Колеман емкостью 180 кг.д При этом содержание меди в сплаве находится в пределах 1,5%, а железа до 0,8% по сертификатным данным.

При температуре 740-750С в печь вводят в металлическом колоколе дробленую алюминийкремниевую лигатуру с содержанием 22% с размерами кусков 3-5 Мм в поперечнике в количестве 2,5-4,2% от веса жидкого металла. После перемешивания и выдержки в печ в течение 12-15 мин отливают пробы для определения механических свойств и химического состава. Затем переливают металл из плавильной печи в раздаточный тигель через слой жидкого флюса следующего состава, мае. %: Ласе 57,0; КСЕ 35,0; NaSiF 8,0 следующим образом. . , В пустой нагретый раздаточный тиЁль засыпают на дно просушенный юс в количестве 0,3-0,5% от веса .жидкОгс) металла при 690-710с.. После полного расплавления флюса в ковш заливают алюминиевый сплав при 710С и выдерживают в течение 10- 12 мин. После рафинирования алюминийвый сплав переливают в раздаточную печь САТ-0,26 при 675-680с, на дно которой помещают 0,2-0,4 дробленой алюминийкремниевой лигатуры. Корректировку температуры выдержки и заливки осуществляют термопарой погружения Помимо фасонных отливок отливают пробы для определения механических свойств- и химического состава. Оцределение интервала кристаллизации осуществляют прибором градуировки ХА со шкалой О-85О с со скоростью передвижения диаграммной ленты 960 мм/ч и скоростью отбоя точек 0,75 с.

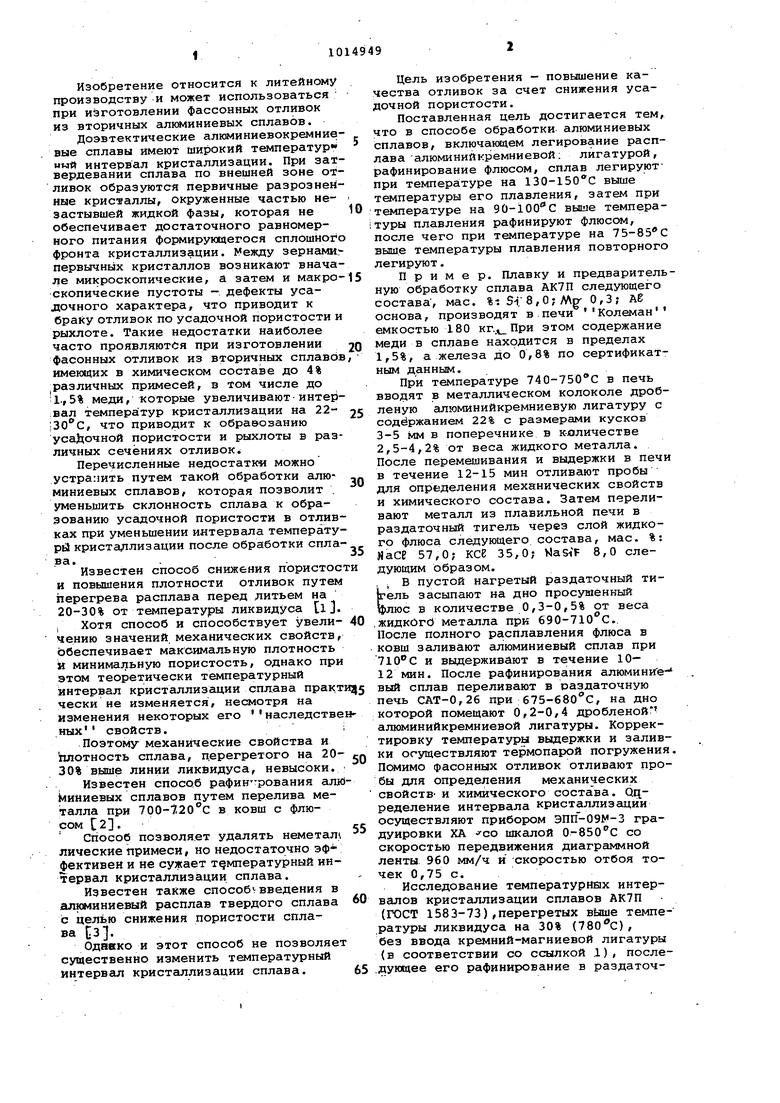

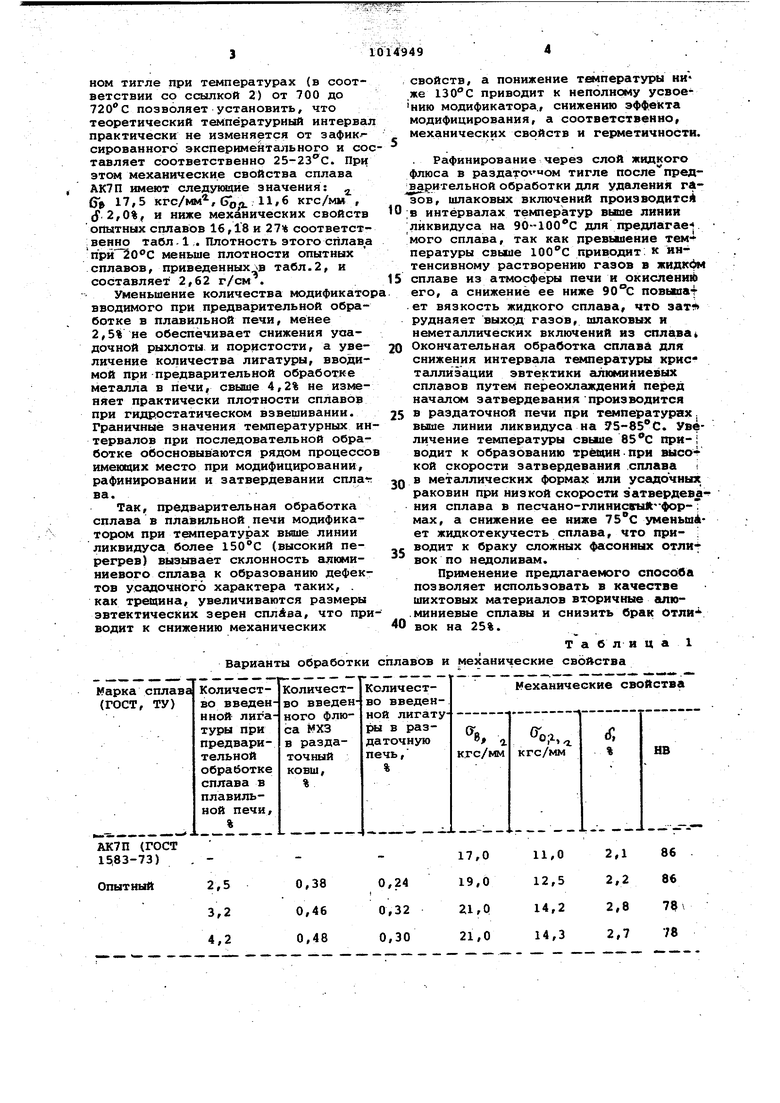

Исследование температурных интервалов кристаллизации сплавов АК7П (ГОСТ 1583-73),перегретых Bfcaue температуры ликвидуса на 30% (780с) , без ввода кремний-магниевой лигатуры (в соответствии со ссылкой 1), после.дующее его рафинирование в раздаточном тигле при температурах (в соответствии со ссылкой 2) от 700 до 720С позволяет установить, что теоретический температурный интерва практически не изменяется от зафик сированного экспериментального и со тавляет соответственно 25-23с. При этом механические свойства сплава АК7П имеют следующие значения: 2. 6 17,5 кгс/мм, Gi, 11,6 кгс/мм , (f. 2,0%; и ниже механических свойств опытных сплавов 16,18 и 27% соответст; табл -1 . Плотность этого сплава при меньше плотности опытных сплавов, приведенных в табл.2, и составляет 2,62 г/см . Уменьшение количества модификато вводимого при предварительной обработке в плавильной печи, менее 2,5% не обеспечивает снижения уаадочной рыхлоты и пористости, а увеличение количества лигатуры, вводимой при предварительной обработке металла в печи, свыше 4,2% не изменяет практически плотности сплавов при гидростатическом взвешивании. Граничные значения температурных ин тервалов при последовательной обработке обосновываются рядом процессо имеющих место при модифицировании, рафинировании и затвердевании сплаг ва. Так, предварительная обработка сплава в плавильной печи модификатором при температурах ввпие линии ликвидуса более 150°С (высокий перегрев) вызывает склонность алюминиевого сплава к образованию дефектов усадочного характера таких, . как трецина, увеличиваются размеры эвтектических зерен сплава, что при водит к снижению механических Варианты обработки свойств, а понижение температуры ни же приводит к неполному усвоению модификатора., снижению эффекта модифицирования, а соответственно, механических свойств и герметичности. , Рафинирование через слой жидкого флюса в раздато ом тигле после предрительной обработки для удаления газов, шлаковых включений производите) в интервалах температур выше линии ликвидуса на ЭО-ЮО С для предла1гае1 мого сплава, так как превьанение тем- пературы свыше приводит.к интенсивному растворению газов в жидкфм еплаве из а-плосфёры печи и окислени б его, а снижение ее ниже 90°С повыша ет вязкость жидкого сплава, что зат руднаяет выход газов, шлаковых и неметаллических включений из еплава Окончательная обработка сплавд для снижения интервала температуры кристаллизации эвтектики алюминиевых сплавов путем переохлаждения перед началом затвердевания производится в раздаточной печи при температурах выше линии ликвидуса на 75-85 С. Увеличение температуры свыше при-I водит к образованию трещин-при выео4 кой скорости затвердевания .сплава в металлических формах или усгщочных раковин при низкой скорости затвердевания сплава в песчано-глинисиЛ-фор-Т мах, а снижение ее ниже 75с уменьш ет жидкотекучесть сплава, что при- i водит к браку сложных фасонных отли«вок по недоливёцл. Применение предлагаемого епосЬба позволяет использовать в качестве шихтовых материсшов вторичные алюминиевые сплавы и снизить брак Отливок на 25%. Таблиц ов и механические свойства

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения отливок изАлюМиНиЕВОгО ВТОРичНОгО СплАВА | 1979 |

|

SU823445A1 |

| Способ литья | 2016 |

|

RU2632500C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ОТЛИВОК | 2015 |

|

RU2638604C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТОГО ТРУБНОГО КАТОДА ИЗ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИЯ ДЛЯ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 2007 |

|

RU2340426C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-ЛИТИЕВЫХ СПЛАВОВ | 2004 |

|

RU2255997C1 |

| Высокопрочный литейный магниевый сплав | 2022 |

|

RU2786785C1 |

| ВЫСОКОПРОЧНЫЙ АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451097C1 |

| Способ получения лигатуры алюминий-скандий-гафний | 2021 |

|

RU2788136C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗ БЫСТРОЗАКРИСТАЛЛИЗОВАННЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2467830C1 |

| Способ получения композиционных отливок | 1990 |

|

SU1770066A1 |

СПОСОБ ОБРАБОТКИ АЛЮМИНИЕВЫХ СПЛАВОВ,включающий легирование расплава алкминийкремниеврй лигатурой рафинирование флюсом, отличающ и и с я тем,что,с целью повышения качества оливок за счет снижения усадоч:|,ной пористости,сплав легируют при тем |пературе на С вьние температуры плавления, затем при температуре на 90-100°С выше температуры плавления рафинируют .)флюсом, после чего при температуре на 75-85с выше температуры плавления повторно легируют. (Л

0,38

2,5 0,46 3,2 0,48 4,2

86 86 79 78

2,1

11,0

17,0 2,2 12,5 19,0 2,8 14,2 21,0 2.7 14,3 21,0

51014949

Жначвиия температурных 1сриО««яли аШ1К к шютяооте еплляо

1583-73

33,0 25,0 24,0

25,0

о

т А о л я

2,61 2,64

2,ее

2,бв

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Бондарев Б.И | |||

| и Др | |||

| Модифицирование алюминиевых сплавов | |||

| М., Металлургия, 1979, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., Металлургия, 1980, с | |||

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Высокопрочные алкмииниевые сплавы на основе вторичного сырья | |||

| М., Металлургия, 1979, с | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

Авторы

Даты

1983-04-30—Публикация

1981-08-28—Подача