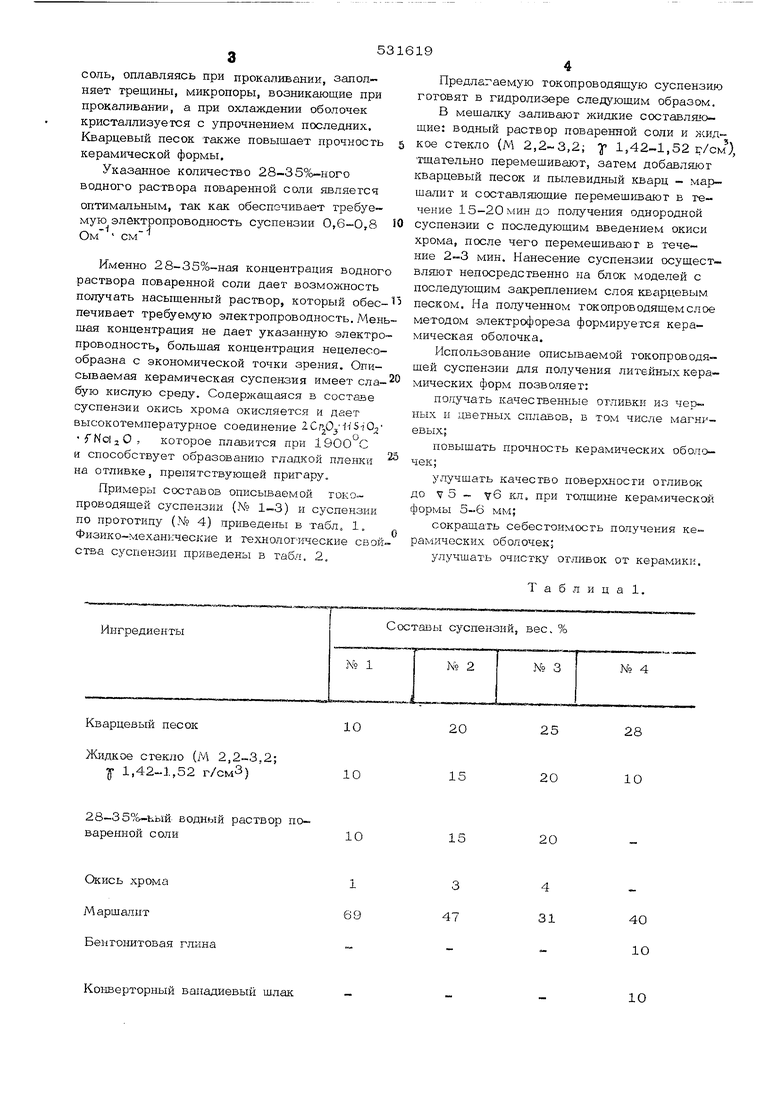

соль, оплавляясь при прокаливании, заполняет трещины, микропоры, возникающие при прокаливании, а при охлаждении оболочек кристаллизуется с упрочнением последних. Кварцевый песок также повыщает прочность керамической формы. Указанное количество 28-35%-ного водного раствора поваренной соли является оптимальным, так как обеспечивает требуемую электропроводность суспензии 0,6-0,8 Ом см Именно 28-35% ная концентрация водног раствора поваренной соли дает возможность получать насыщенный раствор, который обеспечивает требуемую электропроводность. Мень шая концентрация не дает указанную электро проводность, большая концентрация нецелесообразна с экономической точки зрения. Описываемая керамическая суспензия имеет елабую кислую среду. Содержащаяся в составе суспензии окись хрома окисляется и дает высокотемпературное соединение ICp O -tiSiO fNoljO, которое плавится при 1900 С и способствует образованию гладкой пленки на отливке, препятствующей пригару. Примеры составов описываемой токопроводящей суспензии (№ 1-3) и суспензии по прототипу (№ 4) приведены в табл. 1, Физико-механкческие и технологические свой ства суспензии приведены в табл. 2. Предлагаемую токопроводящую суспензию готовят в гидролизере следующим образом. В мещалку заливают жидкие составляющие: водный раствор поваренной соли и жидкое стекло (М 2,2-3,2; у 1,42-1,52 г/см), тщательно перемешивают, затем добавляют кварцевый песок и пылевидный кварц - маршалит и составляющие перемещивают в течение 15-20 мин до получения однородной суспензии с последующим введением окиси хрома, после чего перемешивают в течение 2-3 мин. Нанесение суспензии осуществляют непосредственно на блок моделей с последующим закреплением слоя кварцевым песком. На полученном токопроводящемслое методом электрофореза формируется керамическая оболочка. Использование описываемой токопроводящей суспензии для получения литейных керамических форм позволяет: получать качественные отливки из черных и цветных сплавов, в том числе магниевых;повышать прочность керамических оболочек;улучшать качество поверхности огливок до V 5 тб кл, при толщине керамической формы мм; сокращать себестоимость получения керамических оболочек; улучшать очистку отливок от керамики. Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Токопроводящее покрытие для изготовления керамических литейных форм | 1975 |

|

SU531626A1 |

| Токопроводящее покрытие для изготовления керамических литейных форм | 1976 |

|

SU598130A1 |

| Смесь для упрочнения оболочковых форм при прокаливании их без опок | 1983 |

|

SU1142212A1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| Состав для формовки керамических форм | 1990 |

|

SU1770021A1 |

| Токопроводящее покрытие для изготовления литейных форм по разовым моделям методом электрофореза | 1978 |

|

SU790023A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2604281C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| Токопроводящее покрытие для изготовления литейных керамических форм | 1975 |

|

SU610604A1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

Кварцевый песок

Жидкое стекло (М 2,2-3,2; 1,42-1,52 г/смЗ)

28-35%-ьый водный раствор поваренной соли10

Окись хрома Маршалит Бентонитовая глина

Конверторный ванадиевый шлак

28

25

20

10

20

15

20

15

3

4 31

40 1О 47

10

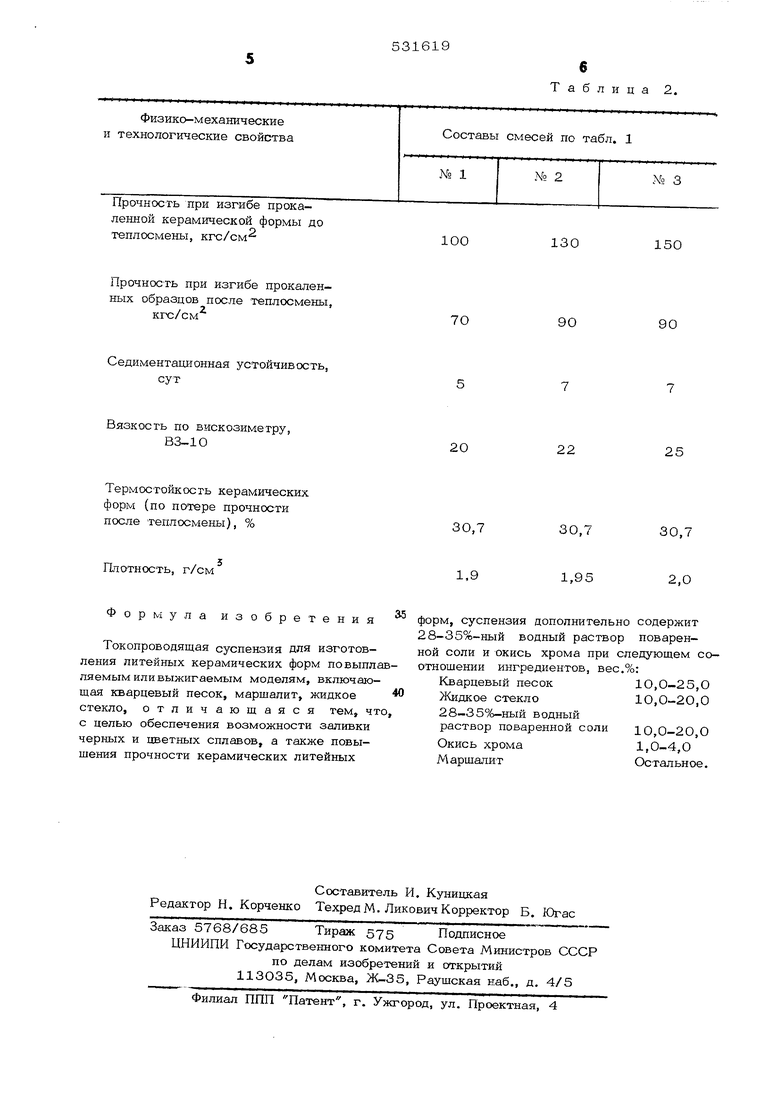

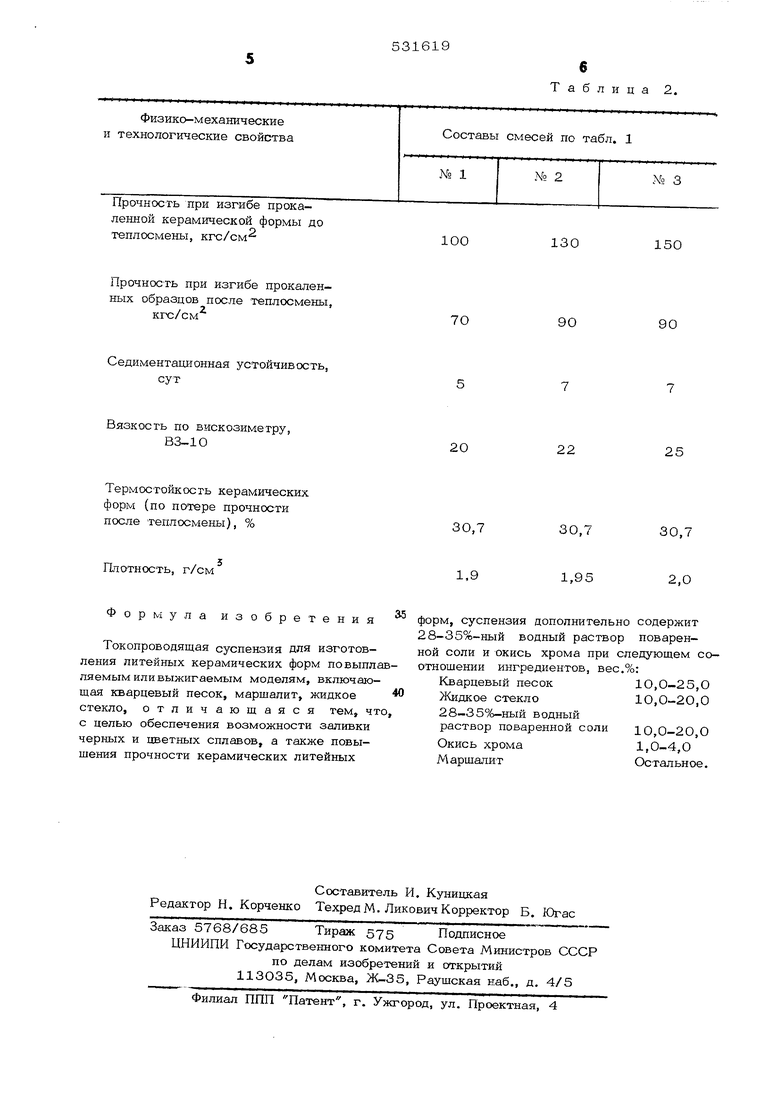

Прочность при изгибе прокаленной керамической формы до геплосмены, кгс/см

Прочность при изгибе прокаленных образцов после теплосмены, кгс/см

Седиментационная устойчивость, сут

Вязкость по вискозиметру, ВЗ-1О

Термостойкость керамических форм (по потере прочности после теплосмены), %

Плотность, г/см Формула изобретения Токопроводящая суспензия для изготовления литейных керамических форм повыплав ляемым или выжигаемым моделям, включающая кварцевый песок, маршалит, жидкое стекло, отличающаяся тем, что с целью обеспечения возможности заливки черных и цветных сплавов, а также повышения прочности керамических литейных

6

Таблица 2.

150

130

100

90

90

7О

7

7

25

22

20

30,7

30,7

30,7

1,95

2,0

1,9 форм, суспензия дополнительно содержит 28-35%-ный водный раствор поваренной соли и окись хрома при следующем соотношении ингредиентов, вес.%: Кварцевый песок10,0-2 5,0 Жидкое стекло1О,0-2О,0 28-35%-ный водный раствор поваренной соли 10,0-20,0 Окись хрома1,0-4,0 МаршалитОстальное,

Авторы

Даты

1976-10-15—Публикация

1975-04-14—Подача