со С

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для упрочнения оболочковых форм | 1991 |

|

SU1782695A1 |

| Смесь для упрочнения оболочковых форм при прокаливании их без опок | 1983 |

|

SU1142212A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Способ изготовления многослойных оболочковых литейных форм | 1980 |

|

SU944744A1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| Раствор для выплавления моделей | 1983 |

|

SU1127682A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Смесь для изготовления литейных стержней | 1981 |

|

SU1077692A1 |

| Способ получения литья в оболочковых формах по выплавляемым моделям | 1981 |

|

SU1002084A1 |

| Смесь для изготовления литейных форм и стержней | 1988 |

|

SU1523244A1 |

Использование: изобретение относится к литейному производству, в частности к литью по выплавляемым моделям для формовки оболочковых форм (ОФ) и их упрочнения. Сущность: состав для формовки содержит, мас.%: алюмохромфосфатное соединение 35-45 12-16-ный раствор щелочи 4-60 карбонат кальция 3,8-10, огнеупорный наполнитель - остальное. Такой состав от- верждается за 8-15 мин при комнатной температуре, он порист, имеет незначительную плотность, сокращает время прокаливания, причем прокалку осуществляют без опок. 2 табл.

Изобретение относится к литейному производству и может быть использовано для получения оболочковых форм в литье по выплавляемым моделям.

Известен опорный наполнитель для формовки керамических форм, состоящий из металлургического шлака конверторного производства (1).

Этот наполнитель не имеет прочности при прокаливании форм, так как он распыляется, что приводит к короблению форм, последующее спекание наполнителя (при охлаждении форм) затрудняет отделение отливок от наполнителя и выщелачивание литья.

Известна также смесь для упрочнения оболочковых форм при прокаливании их без опок, в состав которой входят шлак ферро- хромового производства, карбоната кальция, поваренная соль, жидкое стекло, пенообразователь и кварцевый песок (3).

Известная смесь имеет плотную структуру с низкой пористостью, вследствие чего газопроницаемость ее недостаточна для получения качественных отливок. Кроме того, эта смесь, в связи с низким содержанием связующего, образует пустоты при заливке керамических форм, в которые проникает металл, разрушая оболочку.

Известны также составы для формовки жидкотекучим наполнителем керамических форм, связующим в которых является гидро- лизованный этилсиликат. жидкое стекло или глиноземистый цемент (2).

Общим недостатком указанных наполнителей является плотная монолитная структура, низкая газопроницаемость, затрудненное выбивание отливок и длительное время прокаливания форм.

Наиболее близкой к предлагаемому изобретению по составу и достигаемому результату является огнеупорная суспензия

vj XI О О

ГО

дня изготовления форм (авт св. № 1138228, кл В 22 С 1/00), содержащая компоненты при следующем соотношении, мас.%: Алюмохромфос- фатная связка13-20

Хлорид щелочноземельного металла 2-4 Вода12--16

Анионоэюивный ПАВ0,08-0,1

9- 11 %-ный водный раствор щелочи2-8

Огнеупорный наполнительОстальноеОболочка на указанной суспензии имеет достаточно высокую прочность при температурах прокаливания и достаточно быстро твердеет при нанесении ее тонким слоем на модельные блоки.

Однако подобно указанным выше жид- котекучим наполнителям, данный состав имеет монолитную структуру, что затрудняет газопроницаемость оболочек, увеличивает брак отливок по газовым раковинам. Далее, вследствие монолитности состава для формовки, значительно удлиняется время прокаливания форм и время отверждения состава. Из-за этого указанный состав, как и другие жидкотекучие наполнители, использовать в качестве состава для формовки керамических форм затруднено.

Целью изобретения является устранение указанных недостатков, т.е. повышение газопроницаемости состава для формовки керамических форм, сокращение времени прокаливания форм и снижение брака отливок по газовым раковинам

Для достижения поставленной цели в состав для формовки керамических форм, включающий огнеупорный наполнитель, карбонат кальция, неорганическое связующее и упрочняющую добавку согласно изобретению в качестве связующего он содержит элюмохромфосфатное соединение при следующем соотношении компонентов. мас.%:

Алюмохромфосфатное соединение35...40

Упрочняющая

добавка4...б

Карбонат кальция3,8...10

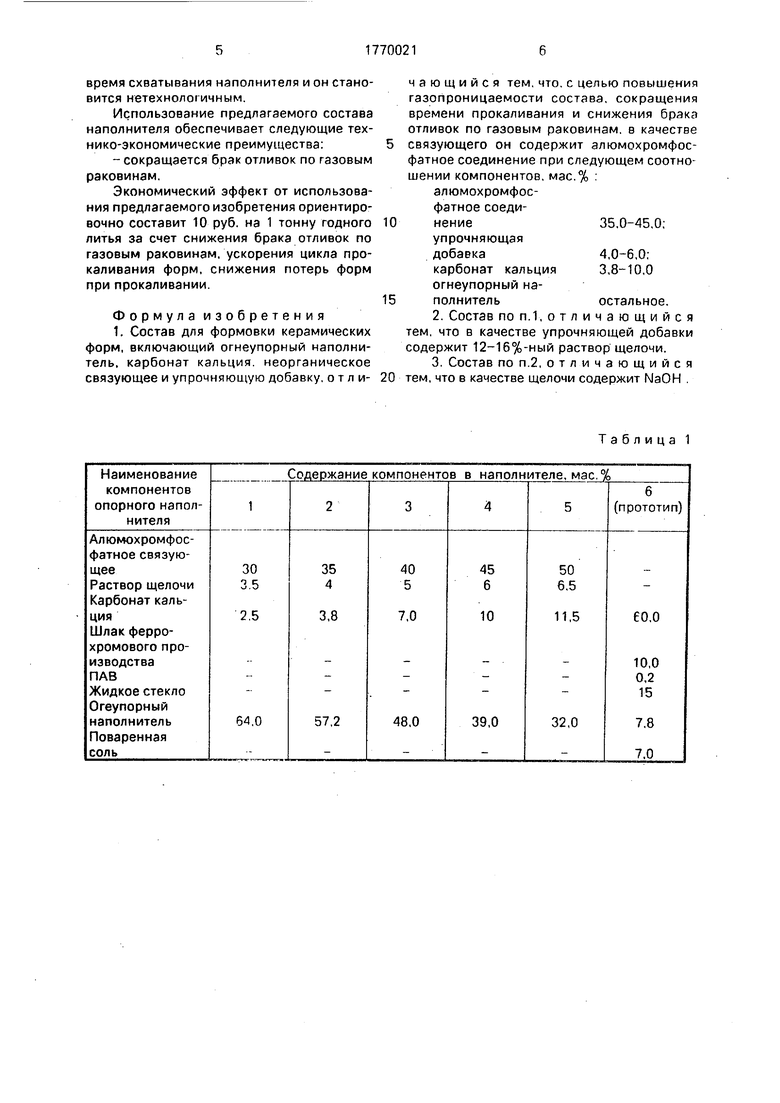

Огнеупорный наполнительОстальноеП р и м е р. В лабораторных условиях НПО РостНИИТМ и в цехе точного литья ПО Ростсельмаш были проведены исследования по изучению свойств состава для формовки керамических форм.

Приготовили 400 г раствора алюмох- ромфосфатной связки (АХФС) плотностью dzo 1,50 ± 0,02 г/см3 путем разбавления исходной связки водой. Затем приготовили

50 г раствора щелочи (NaOH) плотностью D20 -1,15 ± 0.02 г/см3 (12-16 % водный раствор) и влили ее в раствор связки. Образовавшиеся продукты взаимодействия размешивали в мешалке в течение 5-10 мин до

полного их растворения. При этом рН раствора АХФС повышался до 0,5-1.

Затем в смеситель загружали 480 г кварцевого песка и 70 г мраморной крошки фракции 0,2-1 мм. Смесь перемешивали 3-5

5 мин и в нее вливали смесь растворов АХФС и NaOH при перемешивании. При этом происходило интенсивное вспенивание состава вследствие взаимодействия .карбоната кальция и АФХС. Пенящийся .состав залива0 ли на керамические блоки, установленные воронкой вниз в жакеты, имеющие вертикальный разъем. Спустя 8-15 мин, происходило отверждение залитого состава. Жакет разбирали, форма извлекалась и передава5 лась на прокалку. Прокалка блоков производилась без опок. Прокаленные блоки заливали металлом, охлаждали по обычному режиму, а затем керамическая оболочка легко разрушалась, так как состав не спекался

0 и имел пористую структуру.

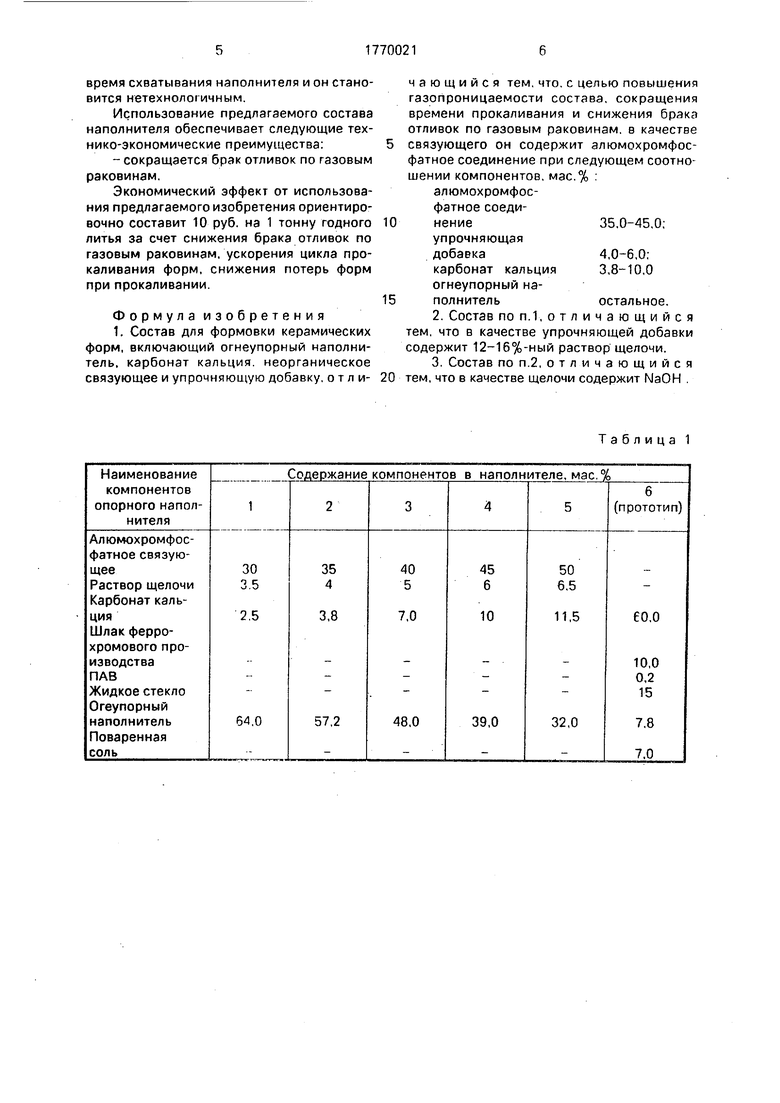

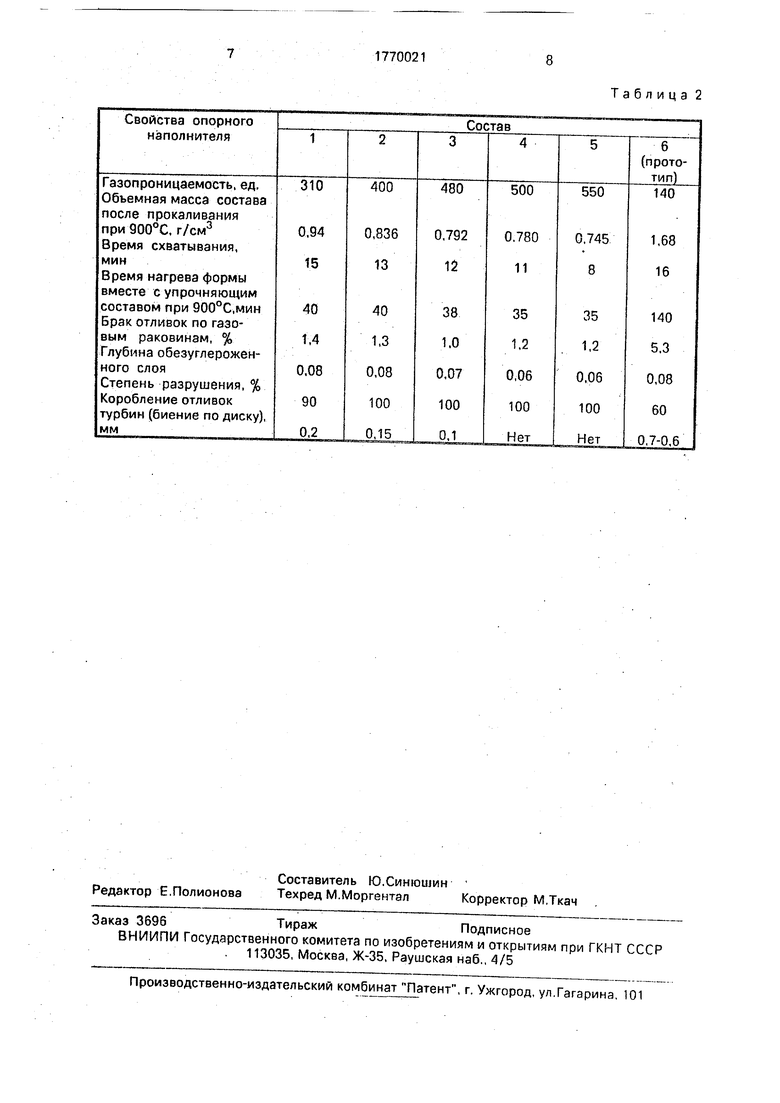

Аналогичным образом были приготовлены еще 4 варианта предлагаемого состава и известный состав суспензии по прототипу. Полученные составы заливали в цилиндри5 ческие формы 50 х 50 для испытания на газопроницаемость по известной методике и на определение плотности состава. В формы в виде стержней 15 х 15 х 120 состав заливали для испытания на коробление

0 (прогиб) при нагреве до температуры 900°С. В табл.1 приведены составы 1-5 по предлагаемому изобретению и б по известному, в табл.2 представлены свойства испытуемых опорных наполнителей.

5 Как видно из данных табл.2, газопроницаемость предлагаемого состава в 2,5-3 раза выше известного, время схватывания сокращается в 10 раз, значительно сокращается время прокаливания форм и снижается брак отливок по газовым раковинам.

0

Оптимальное содержание карбоната кальция находится в пределах 3,8-10 мас.%. При содержании его менее 3,8 мае. % уменьшается пористость наполнителя (растет

5 плотность), увеличивается брак по газовым раковинам. При содержании карбоната кальция более 10 мас.% снижается плотность состава и значительно сокращается

время схватывания наполнителя и он становится нетехнологичным.

Использование предлагаемого состава наполнителя обеспечивает следующие технико-экономические преимущества:

- сокращается брак отливок по газовым раковинам.

Экономический эффект от использования предлагаемого изобретения ориентировочно составит 10 руб. на 1 тонну годного литья за счет снижения брака отливок по газовым раковинам, ускорения цикла прокаливания форм, снижения потерь форм при прокаливании.

Формула изобретения

чающийся тем. что. с целью повышения газопроницаемости состава, сокращения времени прокаливания и снижения брака отливок по газовым раковинам, в качестве связующего он содержит алюмохромфос- фатное соединение при следующем соотношении компонентов, мас.% : алюмохромфос- фатное соединение35,0-45,0; упрочняющая

добавка4,0-6,0;

карбонат кальция3,8-10,0

огнеупорный наполнительостальное.

Таблица 1

Таблица 2

| Опорный наполнитель для формовки керамических форм | 1973 |

|

SU501826A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литье по выплавляемым моделям под ред | |||

| Я.И.Шкленника, М.: Машиностроение, 1971, с | |||

| Приспособление для картограмм | 1921 |

|

SU247A1 |

| Смесь для упрочнения оболочковых форм при прокаливании их без опок | 1983 |

|

SU1142212A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-23—Публикация

1990-08-29—Подача