(54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| Устройство для получения металлических порошков | 1981 |

|

SU1020186A1 |

| Устройство для грануляции металли-чЕСКиХ РАСплАВОВ | 1979 |

|

SU806258A2 |

| Устройство для грануляции металлических расплавов | 1977 |

|

SU709246A1 |

| Устройство для получения металлического порошка | 1976 |

|

SU577092A1 |

| Способ получения металлических гранул | 1976 |

|

SU624724A1 |

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ЦЕНТРОБЕЖНЫМ РАСПЫЛЕНИЕМ РАСПЛАВА | 1992 |

|

RU2038924C1 |

| Устройство для вакуумирования и заливки взрывчатым веществом герметичных корпусов боеприпасов | 1966 |

|

SU1841131A1 |

| Установка для получения металлических порошков | 1975 |

|

SU536009A2 |

1

Изобретение относится к порошковой металлургии и может быть использовано для изготовления гранул и порошков из расплава стали и других металлов и сплавов.

Известно устройство с вращающейся оплавляемой заготовкой и охлаждением порошковых частиц в газовой среде. Это устройство применяют для изготовления гранул и порошков повышенной чистоты из сплавов на основе никеля, титана, молибдена и др Ul

Недостатком этого устройства является низкая производительность (до 1 кг гранул в минуту).

Известно также устройство для получения металлических гранул, включающее герметичную камеру, заливочную воронку, стакан-распылитель с приводом и емкость для охлаждающей жидкости и сбора гранул с приводом L2j .

Недостатками этого устройства являются неэффективное охлаждение капель расплава, кроме того, конструкция камеры устройства не является достаточно герметичной для предотвращения окисления химически активных металлов и сплавов в процессе их распыления. Созданию необходимой герметичности препятствует наличие

ввода в камеру для передачи вращения от приводов. Отмеченные конструктивные недостатки сужают номенклатуру распыляемых в устройстве металлов

5 и сплавов.

Цель изобретения - расширение номенклатуры получаемых гранул путем повышения эффективности их охлаждения и предотвращения окисления.

10 Указанная цель достигается тем, что в устройстве включающем камеру, воронку, стакан-распылитель и сборник гранулI сборник гранул установлен с возможностью вращения вокруг

15 стакана-распылителяИ выполнен в виде двух соосных цилиндров разной высоты, соединенных общим основанием, причем отношение высоты наружного цилиндра к ширине основания составляет 1,3-1,5, а высоты внутреннего цилиндра к ширине основания 0,У-1,0. Отмеченные конструктивные особенности позволяют получить оптимальный по толщине и высоте слой

25 охлаждающей жидкости, что обеспечивает эффективное охлаждение гранул. Окисление гранул предотвращается повышением герметичности установки за счет того, что электроприводы

30 стакана-распылителя и бака с охлаждающей жидкостью и емкостью для сбора гранул смонтированы во внутренней полости герметичной камеры. Кроме того, для проведения процесса распыления в вакууме в заливочной воронке устанавливается герметизирующая легкоплавкая прокладка.

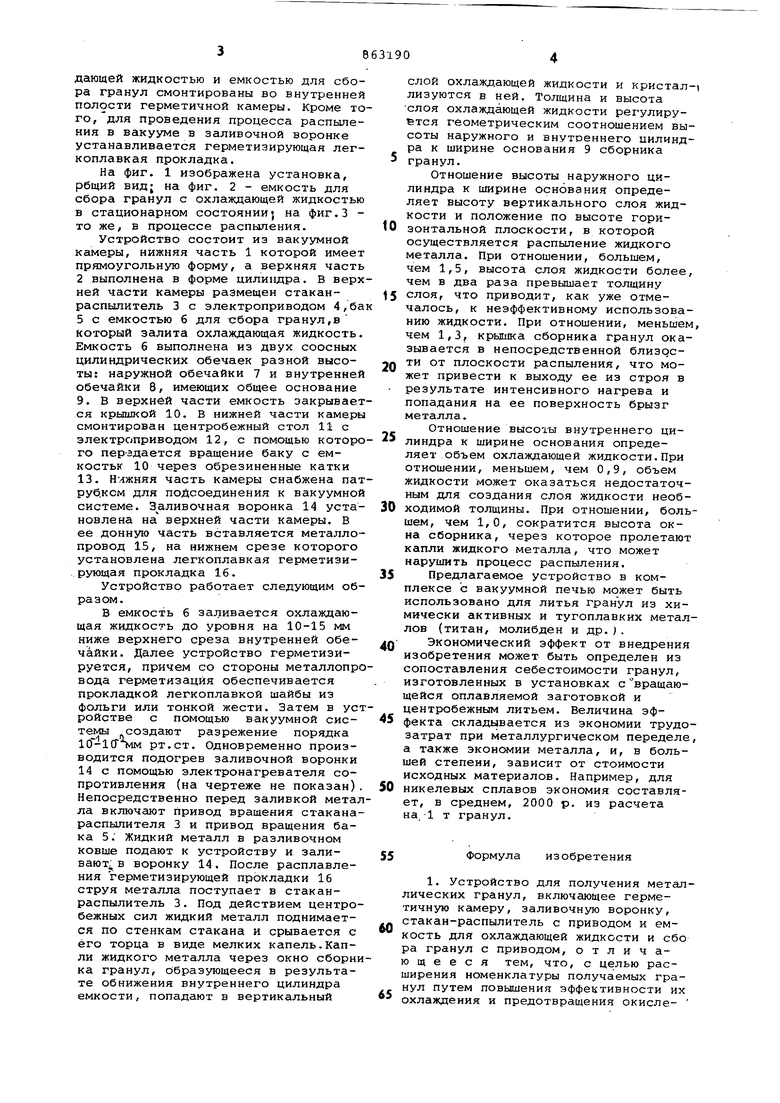

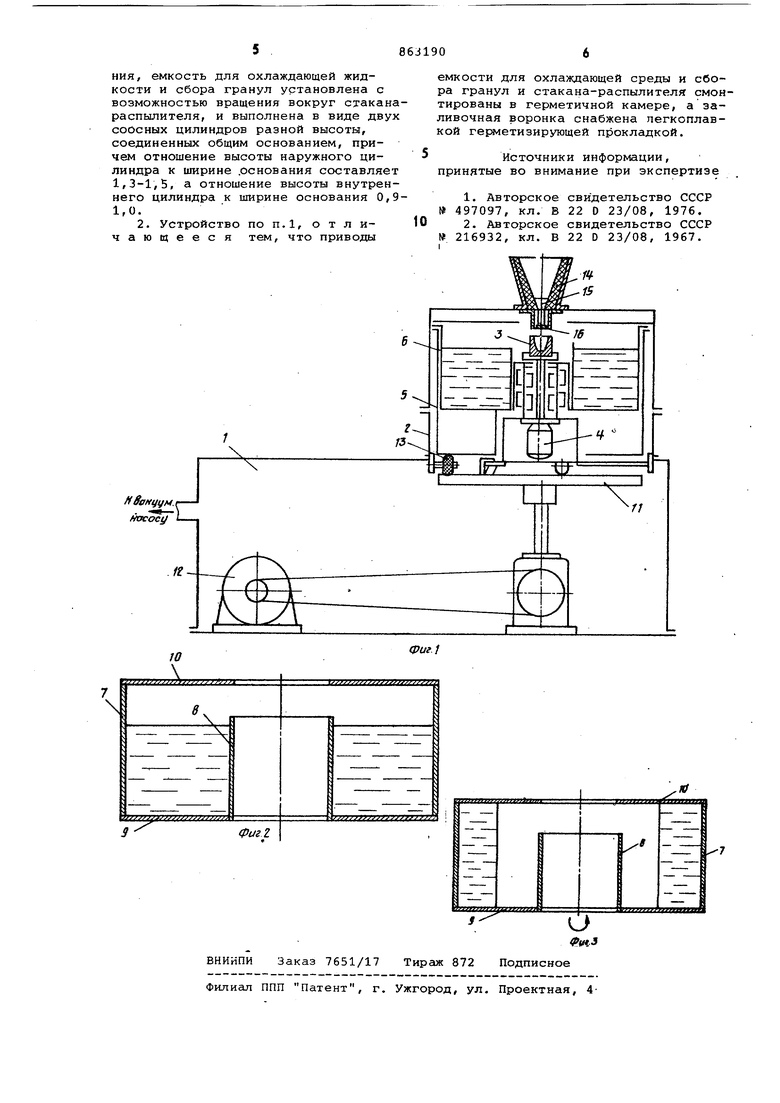

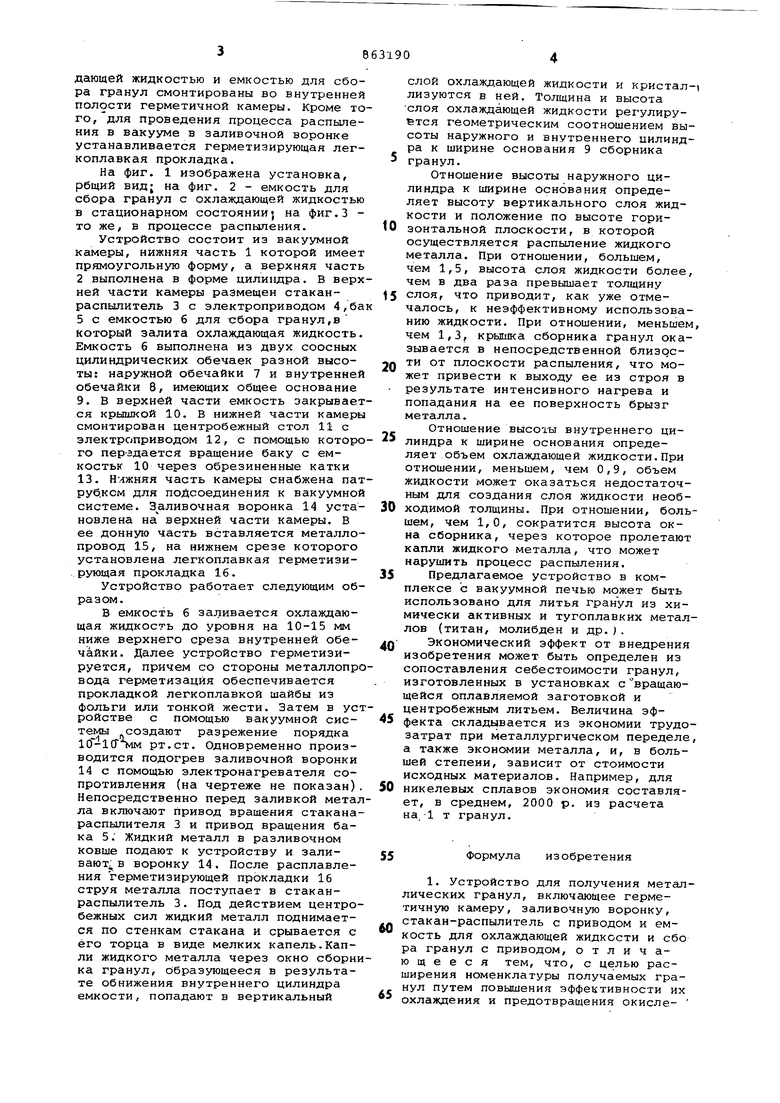

На фиг. 1 изображена установка, рбщий вид; на фиг. 2 - емкость для сбора гранул с охлаждающей жидкостью в стационарном состоянии; на фиг.З то же, в процессе распыления.

Устройство состоит из вакуумной камеры, нижняя часть 1 которой имеет прямоугольную форму, а верхняя часть 2 выполнена в форме цилиндра. В верхней части камеры размещен стаканраспылитель 3 с электроприводом 4,ба 5 с емкостью б для t:;6opa гранул,в Который залита охлаждающая жидкость. Емкость 6 выполнена из двух соосных цилиндрических обечаек разной высоты: наружной обечайки 7 и внутренней обечайки 8, имеющих общее основание 9. В верхней части емкость закрывается крышкой 10, В нижней части камеры смонтирован центробежный стол 11 с электроприводом 12, с помощью которого перЭдается вращение баку с емкостьк 10 через обрезиненные катки 13. Нижняя часть камеры снабжена патруб.ком для подсоединения к вакуумной системе. З аливОчная воронка 14 установлена на верхней части камеры. В ее донную часть вставляется металлопровод 15, на нижнем срезе которого установлена легкоплавкая герметизирующая прокладка 16.

Устройство работает следующим образом.

В емкость б заливается охлаждающая жидкость до уровня на 10-15 мм ниже верхнего среза внутренней обечайки. Далее устройство герметизируется, причем со стороны металлопровода герметизация обеспечивается прокладкой легкоплавкой шайбы из фольги или тонкой жести. Затем в устройстве с помощью вакуумной системы создают разрежение порядка рт.ст. Одновременно производится подогрев заливочной воронки 14 с помощью электронагревателя сопротивления (на чертеже не показан). Непосредственно перед заливкой металла включают Привод вращения стаканараспылителя 3 и привод вращения бака 5. Жидкий металл в разливочном ковше подают к устройству и заливают в воронку 14. После расплавления герметизирующей прокладки 16 струя металла поступает в стаканраспылитель 3. Под действием центробежных сил жидкий металл поднимается по стенкам стакана и срывается с его торца в виде мелких капель.Капли жидкого металла через окно сборника гранул, образующееся в результате обнижения внутреннего цилиндра емкости, попадают в вертикальный

слой охлаждающей жидкости и кристаллизуются в ней. Толщина и высота слоя охлаждающей жидкости регулируется геометрическим соотношением высоты наружного и внутреннего цилиндра к ширине основания 9 сборника гранул.

Отношение высоты наружного цилиндра к ширине основания определяет высоту вертикального слоя жидкости и положение по высоте горизонтальной плоскости, в которой осуществляется распыление жидкого металла. При отношении, большем, чем 1,5, высота слоя жидкости более чем в два раза превышает толщину слоя, что приводит, как уже отмечалось, к неэффективному использованию жидкости. При отношении, меньшем чем 1,3, крышка сборника гранул оказывается в непосредственной близости от плоскости распыления, что может привести к выходу ее из строя в результате интенсивного нагрева и попадания на ее поверхность брызг металла.

Отношение высоты внутреннего цилиндра к ширине основания определяет объем охлаждающей жидкости.При отношении, меньшем, чем 0,9, объем жидкости может оказаться недостаточным для создания слоя жидкости необходимой толщины. При отношении, большем, чем 1,0, сократится высота окна сборника, через которое пролетают капли жидкого металла, что может нарушить процесс распыления.

Предлагаемое устройство в комплексе с вакуумной печью может быть использовано для литья гранул из химически активных и тугоплавких металлов (титан, молибден и др.).

Экономический эффект от внедрения изобретения может быть определен из сопоставления себестоимости гранул, изготовленных в установках с вращающейся оплавляемой заготовкой и центробежным литьем. Величина эффекта складывается из экономии трудозатрат при металлургическом переделе а также экономии металла, и, в большей степени, зависит от стоимости исходных материалов. Например, для никелевых сплавов экономия составляет, в среднем, 2000 р. из расчета на/ т гранул.

Формула изобретения

Авторы

Даты

1981-09-15—Публикация

1980-01-25—Подача