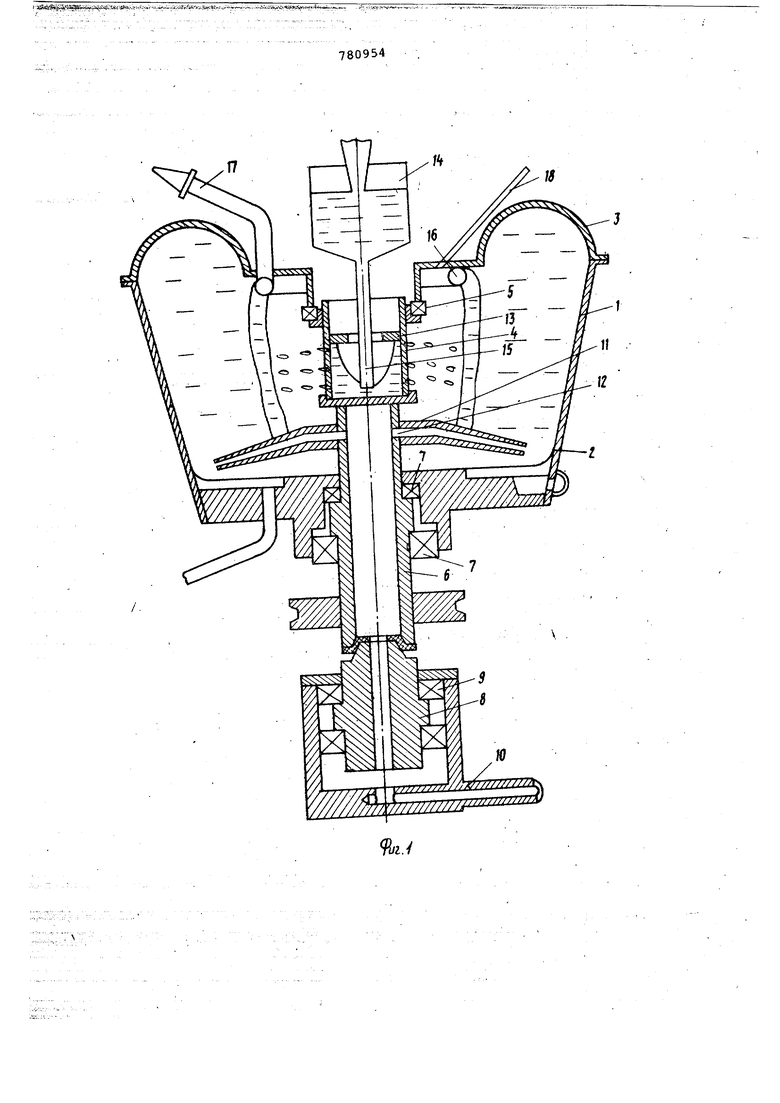

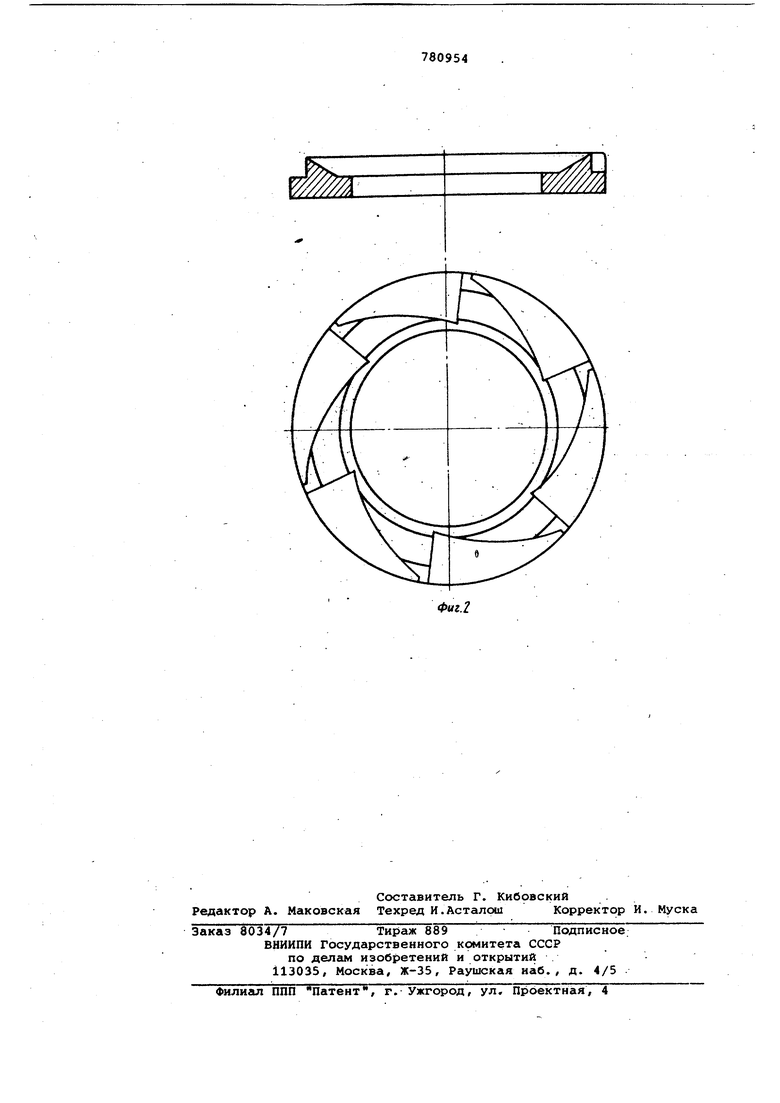

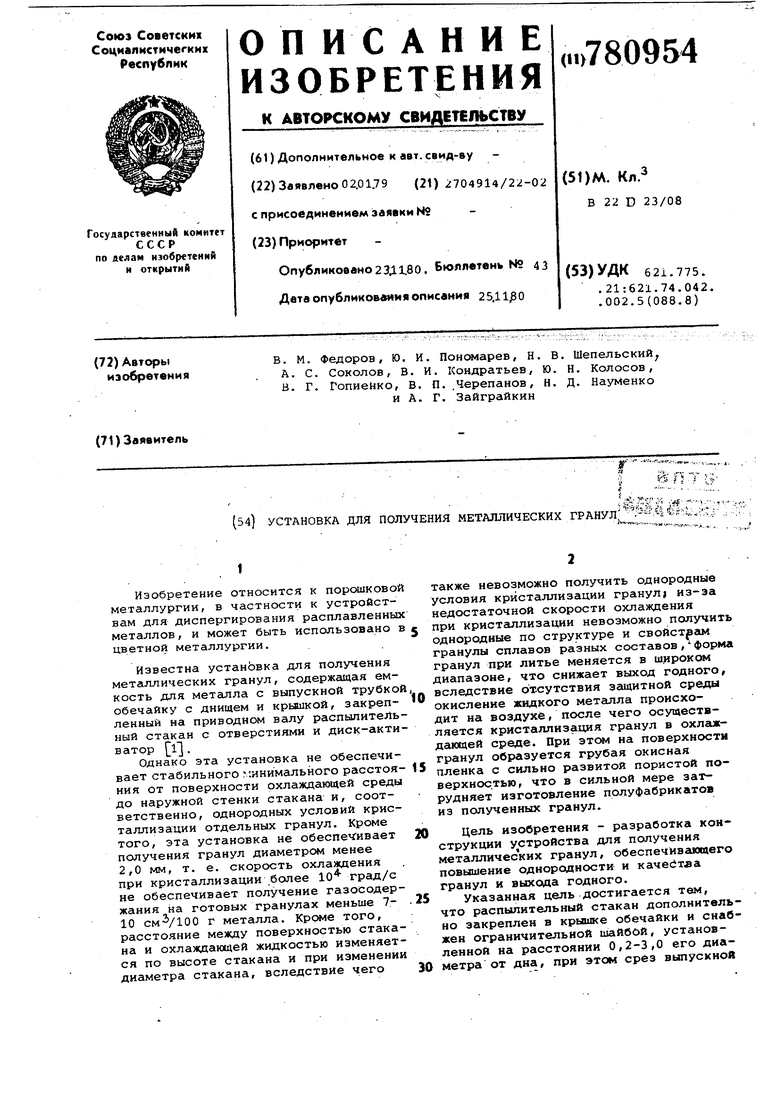

трубки размещен между ограничительно шайвой и ДНСЖ1 стакана, нижняя часть .обечайки снабжена камерами переменно го сечения, а обечайка и днище установлены с образованием кольцевой щел составляющей 0,001-0,05 диаметра .обечайки. ; На фиг. 1 схематически изображена предлагаемая установка; на фиг. 2 камеры переменного сечения для подачи охяаждаккцеЛ среды. Корпусом установки является обечайка 1, которая имеет снизу днище 2 а сверху - крьшку 3. Распылительный стакан 4 с отверстиями находится внутри установки и закреплен с двух сторон: сверху - через упорный подишпник 5 с крышкой 3 обечайки, а снизу - жестко соединен с польл валом 6, который в свою очередь также закреплен с двух сторон (сверху через подшипники 7 и днище 2, снизу через втулку 8 и подшипники 9 с бло.ком 10 подачи пассивирующих добавок На полом вешу.б закреплен диск-активатор 11. В месте крепления полого вала 6 и диска - активатора 11 в обо их конструктивных элементах имеются сквозные отверстия 12. Внутри стакана 4 установлена ограничительная шай ба 13, а над ним расположена емкость 14для металла с трубкой 15. Кроме того, в верхней части установки выполнен кольцевой патрубок 16 с отверстиями и со штуцером 17. Непосред ственно к крышке обечайки прикреплен штуцер 18. В нижней части установки, под Днищем 2 установлены камеры пере ШШШгчУ ече ний. V ----- Установка работает следующим обРЙЭОЙ. -.....--. ..-. : .- . Из плавильной печи расплав попадает в емкость 14, откуда по трубке 15поступает во вращающийся распылительный стакан 4 с отверстиями. Под действием центробежных сил расплав растекается по стенкам распылительно го стакана, образуя . При этс трубка 15 опущена ниже уровня расплава, а сверху расплав ограничительной шайбой 13. Система накоп тель - трубка - распылительный стакан и ограничительная шайба образует гидрозамок, препятствующий окислению жидкого металла (что 6блё гГё1 Уё51бвия литья и позаоляе значительно по высить однородность отливаемых гранул}. Кроме того, нгшичие ограничительной шайбы 13 в распылительно ст Кане 4 позволяет значительно снизить перепад температур расплава, находящегося внутри стакана на его высоте, ia счет увсличения массы жидкого металла и, соответственно,, снижение тепловых потерь/ что повышает однородность и качество гранул. Жидкий металл за счет центробежных сил, возниХсиощих при вращении распылительного стгикана, разбрызгивается через отверстия в стенках стакана. Крепление стакана с двух сторон позволяет менять скорость оборотов с 800 до 5000 обУмин и получать гранулы от 5 мм до 10 мкм. За счет уменьшения размера гранул скорость охлаждения при кристаллизации возрастает до 10 град/с, что повышает структурную однородность отливаемых гранул и позволяет получать сложнолегированные сплавы, получение которых при меньших скоростях охлаждения при кристаллизации не представляется возможным. Образование капель металла из расплава (гранулирование) осуществляется в газовой среде, такой как азот, аргон, кислород, смесь аргона с кислородом или дрУгой контролируемой газовой атмосфере. Данная газовая атмосфера сохраняется внутри установки благодаря наличию крьшки 3. Подачу газовой смеси или чистого газа к установке осуществляют через штуцер 18. Охлаждающую жидкость вводят в рабочую зону через камеры переменного сечения,основное назначение которых создание направленного потока охлаждающей жидкости с постоянным давлением пО всему периметру установки. Между днищем 2 и обечайкой 1 имеется кольцевая щель, составляющая 0,001-0,05 диаметра обечайки. За счет направленного ввода охлаждающей жидкости в рабочую зону и за счет вращения ее дидксм-активаторсяи 11 обеспе«гйвается такое расположение воронки охлаждгиощей жидкости относительно стакана, при котором путь гранул в контролируемой газовой среде, образовавшихся из расплава, в верхней и нижней частях стакана отличается не более 10%, а регулирование зазора между днищем и обечайкой позволяет изменять расстояние между стакане и воронкой охлаждающей жидкости и, соответственно, путь гранул в газовой среде. Такое положение воронки вращающейся охлаждающей жидкости относительно стенок распылительного стакана позволяет получать равномерные УСЛОВИЯ К1рйеташлизации отдельных гранул не в газовой среде, а в охлаждсиощей жидкости. Снизу через блок 10 подачи пассивирующих добавок, втулку 8, полый вал 6 сквозные отверстия 12, диск-активатор 11 в охлаждающую жидкость вводятся жидкие пассивирующие добавки, такие как мочевина, растворы солей и другие,основная цель которых - защитить гранулы от окисления в охлаждающей жидкости и адсорбции влаги на окисленной поверхности. Через кольцевой патрубок 16 с отверстиями и штуцер 17 вводят активные среды, такие как керосин, мгллная эмульсия, пена - жидкость и др. Эта активная среда располагается на внутренней поверхности вращающейся воронки охлаждающей жидкости и не смешивается с основной охлаждающей жидкостью, так как имеет меньший удельный вес и центробежные силы отжимают ее на поверхности воронки. При этом образуется многослойная охлаждающая среда, в первом слое котброй происходит пассивация поверхност гранул, во втором - защита от адсорбции влаги и окисления.

Таким образом, образование гранул на стенках вращающегося распылительного стакана осуществляется в контролируемой газовой среде, в которой происходит формирование состава и структуры поверхностной пленки гранул. После этого они кристаллизуются в многослойной охлаждающей струе, а затем с охлазедакнцей жидкостью попадают в сито, где отделяются от жидкости.

На предлагаемой установке удается повысить качество и однородность отливаемых гранул, а также за счет предотвращения окисления и стабилизации условий кристсиплизации повысить выхбд годного при литье гранул.

Формула, изобретения

Установка для получения металлических гранул, содержащая емкость для металла с выпускной трубкой, обечайку с дницем и крышкой, закрепленный на приводном вгшу, распьшительный стакан с отверстиями и диск-активатор , отличающаяся тем, что, с целью повышения однородности и качества гранул и выхода ГОДНОГО;распылительный стакан дополнительно закреплен в кринке-обечайS ки и снабжен ограничительной шайбой, установленной на расстоянии 0,2-3,0 его диаметра от дна, при этом срез выпускной трубки размещен между ограничительной шайбой и дном стакана, нижняя часть обечайки снабжена каме0рами переменного сечения, а обечайка и дни14е установлены с образованием кольцевой щели, составляющей 0,0010,05 диаметра обечайки.

Источники информации,

S принятые во внимание при экспертизе

1. Авторское свидетельство СССР 216932, кл. В 22 D 23/08, 1967.

780954

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения гранул из расплавленного металла | 1984 |

|

SU1243906A1 |

| Устройство для получения металлических гранул | 1980 |

|

SU863190A1 |

| Устройство для получения металлическихгРАНул | 1979 |

|

SU829334A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХГРАНУЛт.тп | 1972 |

|

SU419308A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2125923C1 |

| Устройство для охлаждения и гранулирования металла при разливке | 1975 |

|

SU531634A1 |

| Регулируемая форсунка для двухпоточного диспергирования металлического расплава | 2021 |

|

RU2756902C1 |

| Аппарат для получения гранул из расплавов взрывчатых веществ | 1967 |

|

SU1841145A1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ШЛАКА С ПОВЕРХНОСТИ РАСПЛАВА | 2003 |

|

RU2316411C2 |

| Способ разливки металла | 1984 |

|

SU1201047A1 |

Авторы

Даты

1980-11-23—Публикация

1979-01-02—Подача