Изобретение относится к сварочным материалам и может быть использовано для индукционной наплавки деталей, работающих в условиях интенсивного абразивного изнашивания с ударными нагрузками, например лап культиваторов, деталей горнодобывающего оборудования, лопаток дробеметов и др.

Известна шихты [1], содержащая следующие компоненты, мас.%:

Колманой - 6 - 8

Флюс на основе борсодержащих компонентов - 10 - 14

Сормайт - Остальное

Недостатками известной шихты являются низкие пластичность и прочность наплавленного металла, вследствие этого шихты может использоваться только для наплавки деталей, работающих в условиях абразивного износа без ударных нагрузок.

Наиболее близкой по технической сущности к предлагаемому изобретению (прототипом) является шихта для наплавки [2], содержащая флюс на основе борсодержащих компонентов, при следующем соотношении компонентов, мас.%:

Флюс на основе борсодержащих компонентов - 13,5 - 19,0

Феррохром - 35 - 70

Сплав-связка - 13,9 - 35,2

Марганец - 2,6 - 9,8

Флюс на основе борсодержащих компонентов включает 8 - 10 мас.% борного ангидрида, 4 -5 мас.% буры, 1,0 - 2,5 мас.% силикокальция и 0,5 - 1,5 мас.% плавикового шпата.

При этом сплав-связка состоит из следующих компонентов, мас.%:

Углерод - 0,15 - 0,80

Кремний - 0,1 - 1,5

Никель - 0,8 - 2,8

Медь - 0,3 - 2,8

Бор - 0,04 - 0,30

Железо - Остальное

Применяется феррохром марки ФХ 800.

Основными недостатками известной шихты для наплавки являются низкое качество и невысокая износостойкость, в частности, частые выкрашивания при ударных нагрузках наплавленного слоя. Низкое качество наплавленного слоя объясняется резким снижением механических свойств из-за перегрева основного металла, т. к. температура плавления данной шихты составляет 1245 - 1300oC. Невысокая износостойкость, в частности, частое выкрашивание наплавленного слоя в условиях абразивного трения с ударными нагрузками происходит вследствие низкой ударной вязкости наплавленного слоя из-за того, что после наплавки часть углерода из феррохрома диффундирует в сплав-связку, превращая его в хрупкий чугун.

Сущность предлагаемого изобретения заключается в том, что шихта для наплавки, включающая флюс на основе борсодержащих компонентов, дополнительно содержит металлический хром, аустенитный марганцовистый чугун и малоуглеродистую аустенитную сталь при следующем соотношении компонентов, мас.%:

Флюс на основе борсодержащих компонентов - 10 - 15

Металлический хром - 25 - 38

Аустенитный марганцовистый чугун - 45 - 60

Малоуглеродистая аустенитная сталь - 0,5 - 15,0

Техническим результатом является повышение износостойкости наплавленного слоя в условиях абразивного трения с интенсивными ударными нагрузками и улучшение качества наплавки.

Повышение износостойкости наплавленного слоя в условиях абразивного трения с интенсивными ударными нагрузками обеспечивается следующим образом. В исходном состоянии до наплавки аустенитный марганцовистый чугун выполняет функцию низкотемпературной связки (температура плавления 1140oC). После наплавки и нормализации большая часть углерода в результате диффузии уходит из порошка аустенитного марганцовистого чугуна и образует карбиды хрома. Таким образом, благодаря диффузии в наплавленном слое на основе металлического хрома возникают карбиды хрома, окруженные вязкой металлической основой со структурой аустенита. Это приводит к повышению износостойкости наплавленного слоя в условиях абразивного трения с интенсивными ударными нагрузками. К этому же результату и усилению вязкости приводит введение в шихту второй связки - порошка малоуглеродистой аустенитной стали.

Понижение температуры плавления шихты, приводящее к отсутствию перегрева основного металла и, следовательно, к улучшению качества наплавки достигается введением в шихту аустенитного марганцовистого чугуна.

Введение в состав шихты для наплавки флюса на основе борсодержащих компонентов в количестве 10 - 15 мас.% является оптимальным, т.к. при таком содержании флюса обеспечиваются необходимые технологические условия процесса наплавки и отвода шлаков на поверхность наплавленного слоя.

Введение в состав шихты для наплавки металлического хрома в количестве 25 - 38 мас.% является оптимальным, т.к. при содержании металлического хрома менее 25 мас.% происходит снижение износостойкости при абразивном трении с ударными нагрузками, а при содержании металлического хрома в составе шихты более 38 мас.% происходит увеличение хрупкости наплавленного слоя.

Введение в состав шихты для наплавки аустенитного марганцовистого чугуна в количестве 45 - 60 мас.% является оптимальным, т.к. при содержании этого чугуна в составе шихты менее 45 мас.% происходит уменьшение износостойкости при абразивном трении с ударными нагрузками, а при содержании данного чугуна более 60 мас. % происходит снижение ударной вязкости из-за повышенного содержания свободного углерода в наплавленном слое.

Введение в состав шихты малоуглеродистой аустенитной стали в количестве 0,5 - 15,0 мас.% является оптимальным, т.к. такое содержание данной стали обеспечивает лучшие механические свойства и износостойкость наплавленного слоя (см. таблицу 2).

Пример конкретного выполнения.

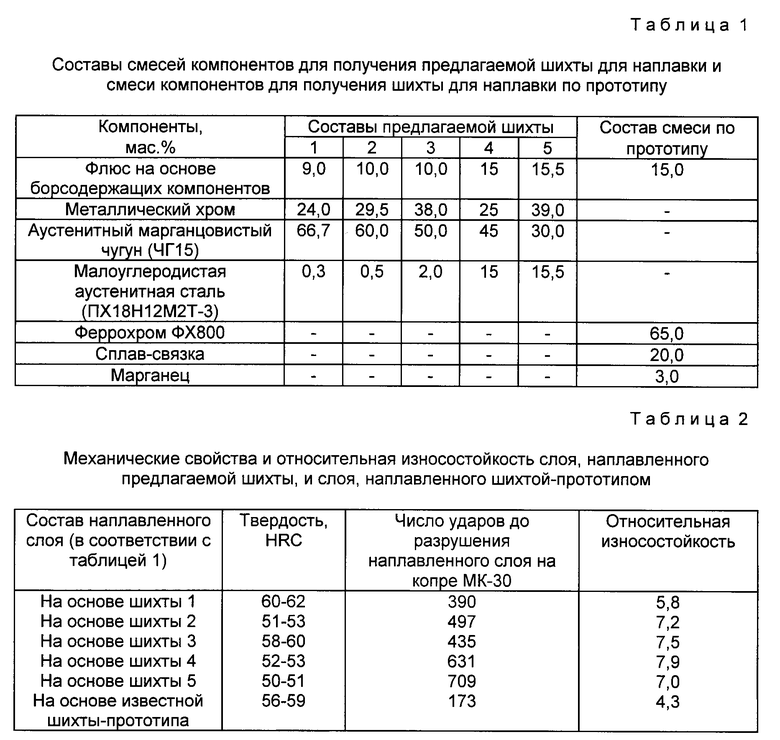

Для получения шихты для наплавки готовили пять смесей компонентов, содержащих флюс на основе борсодержащих компонентов, включающий 8 - 10 мас.% борного ангидрида, 4 - 5 мас.% буры, 1,0 - 2,5 мас.% силикокальция и 0,5 - 1,5 мас.% плавикового шпата, металлический хром марки X0 или X1, аустенитный марганцовистый чугун - чугун марки ЧГ15, включающий 3,0 - 3,6 мас.% кремния, малоуглеродистую аустенитную сталь - сталь марки ПХ18Н12М2Т-3 (ГОСТ 13084-67), отличающиеся друг от друга процентным содержанием компонентов (см. таблицу 1), и смесь компонентов, описанную в прототипе, следующего состава, мас. %: феррохром - 60, сплав-связка - 20, флюс на основе борсодержащих компонентов - 15, марганец - 3

Порошок аустенитного марганцовистого чугуна и металлического хрома получали дроблением стружки на гранулы размером 0,1 - 0,5 мм.

Результаты проведенных испытаний приведены в таблице 1.

Испытания на относительную износостойкость слоя, наплавленного предлагаемой шихтой, и слоя, наплавленного шихтой-прототипом, рассчитывались относительно стали 35 ГТР в состоянии отпуска и проводились на пластинах размером 40 х 40 х 10 мм3, наплавленных слоем толщиной 3 мм.

Пластины крепились на внутренней боковой поверхности барабана, заполненного песком и шарами из отбеленного чугуна. Барабан вращался со скоростью 15 об/мин в течение 480 часов.

Как видно из таблицы 2, предлагаемый состав шихты для наплавки обладает оптимальными свойствами (см. составы 2, 3, 4), он обеспечивает лучшие механические свойства и относительную износостойкость по сравнению с составом шихты для наплавки по прототипу твердость, HRC, 51 - 60 ед., число ударов до разрушения наплавленного слоя на копре 497 -709, относительная износостойкость 7,2 - 7,0.

Таким образом, использование предлагаемой шихты для наплавки повышает износостойкость наплавленного слоя в условиях абразивного трения с интенсивными ударными нагрузками и улучшает качество наплавки.

Источники информации.

1. Авторское свидетельство СССР N 463527, МПК6 B 23 K 35/36

2. Авторское свидетельство СССР N 270476, МПК6 B 23 K 35/36, (прототип)б

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ ИЗНОСОСТОЙКОГО СПЛАВА | 1997 |

|

RU2123920C1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ | 1997 |

|

RU2120491C1 |

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| ПОРОШОК ДЛЯ ИЗНОСОСТОЙКОЙ ИНДУКЦИОННОЙ НАПЛАВКИ ДЕТАЛЕЙ | 2011 |

|

RU2480317C2 |

| ПРИПОЙ ДЛЯ КОРРОЗИОННОСТОЙКИХ СТАЛЕЙ | 1997 |

|

RU2123919C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2739362C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2020 |

|

RU2736537C1 |

| Порошковая проволока | 2017 |

|

RU2676383C1 |

| Износостойкий чугун | 1980 |

|

SU956594A1 |

| Порошковая проволока для наплавки | 2024 |

|

RU2839406C1 |

Шихта для наплавки, содержащая следующие компоненты, мас.%: флюс на основе борсодержащих компонентов 10-15, металлический хром 25-38, аустенитный марганцовистый чугун 45-60, малоуглеродистая аустенитная стал 0,5-15,0. Техническим результатом изобретения является повышение износостойкости наплавленного слоя в условиях абразивного трения с интенсивными ударными нагрузками и улучшение качества наплавки. 2 табл.

Шихта для наплавки, включающая флюс на основе борсодержащих компонентов, отличающаяся тем, что дополнительно содержит металлический хром, аустенитный марганцовистый чугун и малоуглеродистую аустенитную сталь при следующем соотношении компонентов, мас.%:

Флюс на основе борсодержащих компонентов - 10 - 15

Металлический хром - 25 - 38

Аустенитный марганцовистый чугун - 45 - 60

Малоуглеродистая аустенитная сталь - 0,5 - 15,03

| ШИХТА ДЛЯ НАПЛАВКИ ИЗНОСОСТОЙКОГО СПЛАВА | 0 |

|

SU270476A1 |

| Шихта для индукционной наплавки | 1973 |

|

SU463527A1 |

| ШИХТА ДЛЯ НАПЛАВКИ ТВЕРДОГО СПЛАВА | 0 |

|

SU164195A1 |

| Состав шихты для наплавки | 1991 |

|

SU1757830A1 |

| Шихта для индукционной наплавки | 1977 |

|

SU653063A1 |

Авторы

Даты

1998-12-27—Публикация

1997-10-07—Подача