Изобретение относится к сварочным материалам, а именно к электродам для дуговой наплавки на детали износостойкого сплава для работы в условиях абразивного износа, и может быть использовано в металлургической, угледобывающей, сельскохозяйственной отраслях промышленности при ремонте оборудования и восстановлении деталей.

В настоящее время на рынке присутствует обширная номенклатура культиваторов и почвообрабатывающих комплексов, где основными рабочими органами являются стрельчатая лапа, служащая как для обработки почвы, так и для высева семян (Беляев, В.И. Проблемы использования сельхозмашин и орудий / В.И. Беляев, Н.Т. Кривочуров, В.В. Иванайский // Тракторы и сельскохозяйственные машины. - 2007. - №2. - С. 54-56). Основными параметрами стрельчатой лапы, изменяющимися при обработке почвы, являются длина носка и его округление. Форма износа носка стрельчатой лапы зависит от места установки на агрегат: вне следа, по следу сеялки и по следу трактора. Проблема (износостойкость носовой части) возникла вследствие того, что носовая часть изнашивается при эксплуатации в 2-3 раза быстрее, выбраковка происходит из-за носка несмотря на то, что остальная часть (крылья) еще работоспособна. Кроме того, если износостойкость носка стрельчатой лапы, установленной вне следа, принять за единицу, то износ по следу сеялки и трактора 1,5-1,9 раза выше. Поэтому возникает необходимость упрочнять стрельчатые лапы, перемещающиеся по упрочненной почве, дополнительно агрегатом.

Известны состав и способ изготовления стрельчатой лапы методом литья (патент RU №2743682). Недостаток известного способа состоит в том, что: а) сложно получить требуемые структуры в одной и той же отливке, из-за различия теплоотвода в различных частях кокиля, вследствие нестабильности температуры заливки металла; б) радиус режущей кромки должен составлять менее 0.5 мм для стрельчатых лап, что невозможно получить литьем в кокиль; в) в процессе изготовления литых отливок сложно обеспечить по сечению соотношение твердости мягкого и твердого слоев; г) химический состав чугуна не обеспечивает получение карбидов железа, обладающих максимальной твердостью при таком соотношении углерода и легирующих компонентов; д) эксплуатация изделий в абразивной среде с твердостью HRC 30 (НВ 282) имеет повышенный износ (аналог).

Известны электроды для износостойкой наплавки (Лившиц Л.С. и др. Основы легирования наплавленного металла. - Москва: Машиностроение, 1969. - 187 с.; Наплавочные материалы стран-членов СЭВ. Каталог. - Киев; Москва: ВИНИТИ, 1979. - 619 с.; Яровинский Х.Л. и др. Современные наплавочные электроды. - Москва: Черметинформация. 1987. - 32 с.), обеспечивающие определенную стойкость против абразивного износа (аналог).

Известен электрод для износостойкой наплавки содержащий карбид вольфрама, карбит титана, никель, медь и др. компоненты (RU 2465111. 27.10.2012).

Однако металл, наплавленный этими электродами, либо содержит в большом количестве дорогостоящий вольфрам, титан и кобальт (что неприемлемо для изделий предназначенных для обработки почвы из-за высокой стоимости) либо недостаточно легирован с точки зрения обеспечения высокой износостойкости.

Известны наплавочные сплавы типа «Сормайт», содержащие в своем составе (в %) углерод, кремний, марганец, хром, бор, никель и наплавочные электроды Сормайт С-1, изготавливаемые в виде прутков для газопламенной наплавки, или электродов Сормайт С-1 и С-2 для электродуговой сварки (ГОСТ 11545-65, Сормайт. Сплав наплавочный прутковый и порошкообразный).

Недостатком этих относительно недорогих электродов (типа Сормайт) при электродуговой наплавки является образование недостаточного количества износостойких фаз: карбидов хрома типа кубического и тригонального, а также карбидов кремния при наплавке на изнашиваемую поверхность рабочих органов сельхозмашин, режущего инструмента и деталей машин, которые не обеспечивают требуемой износостойкости и обладают повышенной хрупкостью (прототип).

Задачей, решаемой настоящим изобретением, является создание недорогого по стоимости электрода для износостойкой электродуговой наплавки.

Технической сущностью изобретения является повышение износостойкости упрочняемого покрытия путем легирования кремнием от 8,0 до 11,0 и медью 1,2-2,0 для повышения вязкости наплавляемого металла, наиболее ярко проявляющих свои эти известные свойства при данном соотношении компонентов.

Настоящая задача решается тем, что электрод для износостойкой электродуговой наплавки, выполненный в виде металлического стержня определенного химического состава, включающего железо, углерод, кремний, марганец, никель, хром, бор, дополнительно содержит медь, при следующем соотношении компонентов, мас. %:

железо остальное.

*Бор определяли в сплаве расчетным методом.

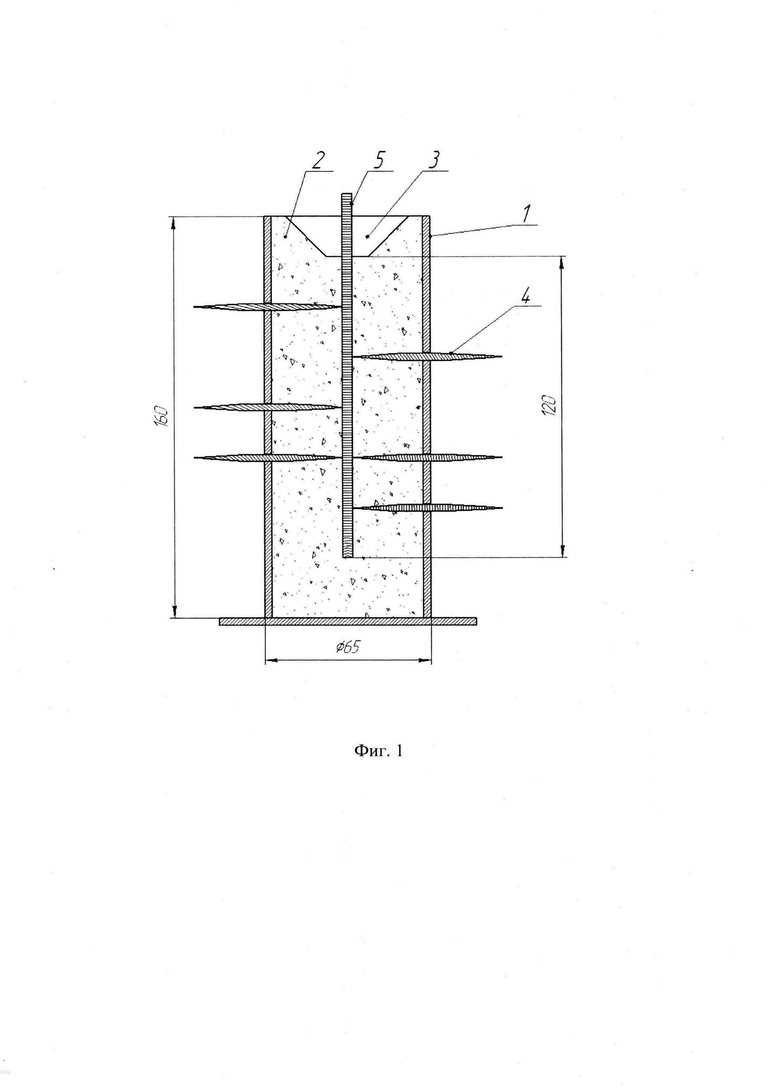

На фиг. 1 показана литейная форма в сборе для получения литого стержня для электродуговой наплавки: 1 - опока; 2 - литейная форма; 3 - литниковая чаша; 4 - отверстия для удаления газов с установленными лучинами; 5 - деревянная модель металлического стержня. (Деревянные составляющие модели выжигались при ее термической обработки в печи.)

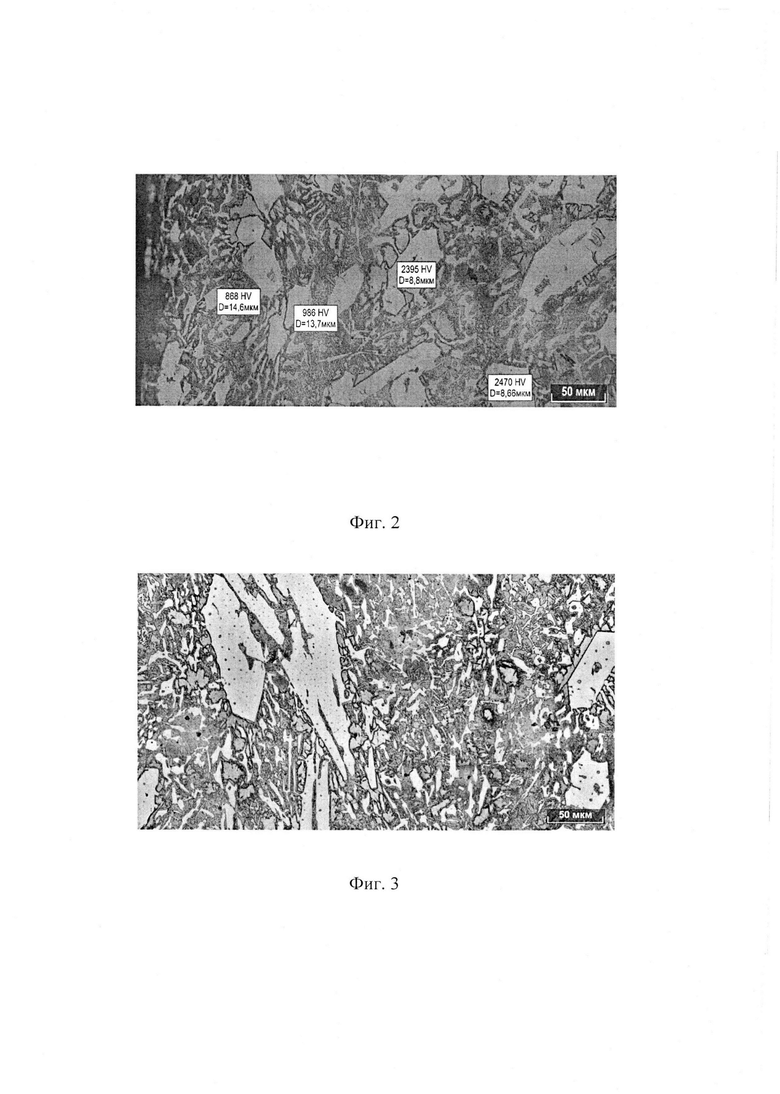

На фиг. 2 представлены микроструктура и микротвердость (HV100) сварочного электрода.

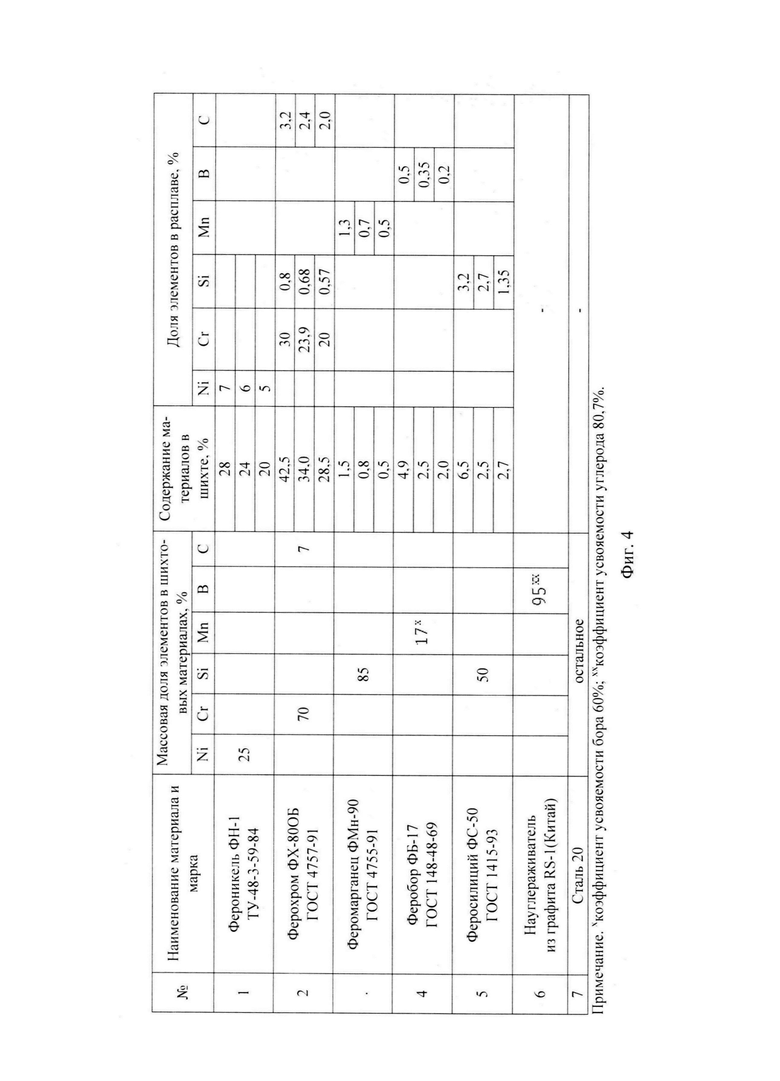

На фиг. 3 показана микроструктура сварочного электрода, где медь равномерно распределена по всему объему карбидов.

Пример реализации изобретения.

Для организации получения литого стержня электродуговой сварки приготавливали формовочную смесь (90% кварцевый песок; 2-4% глина; 3-4% вода и 1,5-2,5% бура) и изготавливали специальную стальную опоку, в которую устанавливали модель стержня, выполненного из древесины, и наполняли ее формовочной смесью, в опоке смесь уплотняли трамбовкой. При заполнении опоки на 3/4 ее высоты устанавливали литниковую чашу, смесь уплотняли вокруг чаши. Через отверстия, предварительно выполненные в опоке, уплотненную смесь прокалывали заостренной лучинкой (диаметр 2 мм) до модели стержня. Таким образом, создавали газоотводы по всей поверхности формы и оставляли их там. Из формы вынимали модель литниковой чаши.

Таким же образом изготавливали и тигли для каждого эксперимента (плавки) как для выплавки предлагаемого по химическому составу электрода, так и по прототипу (химический состав сормайта).

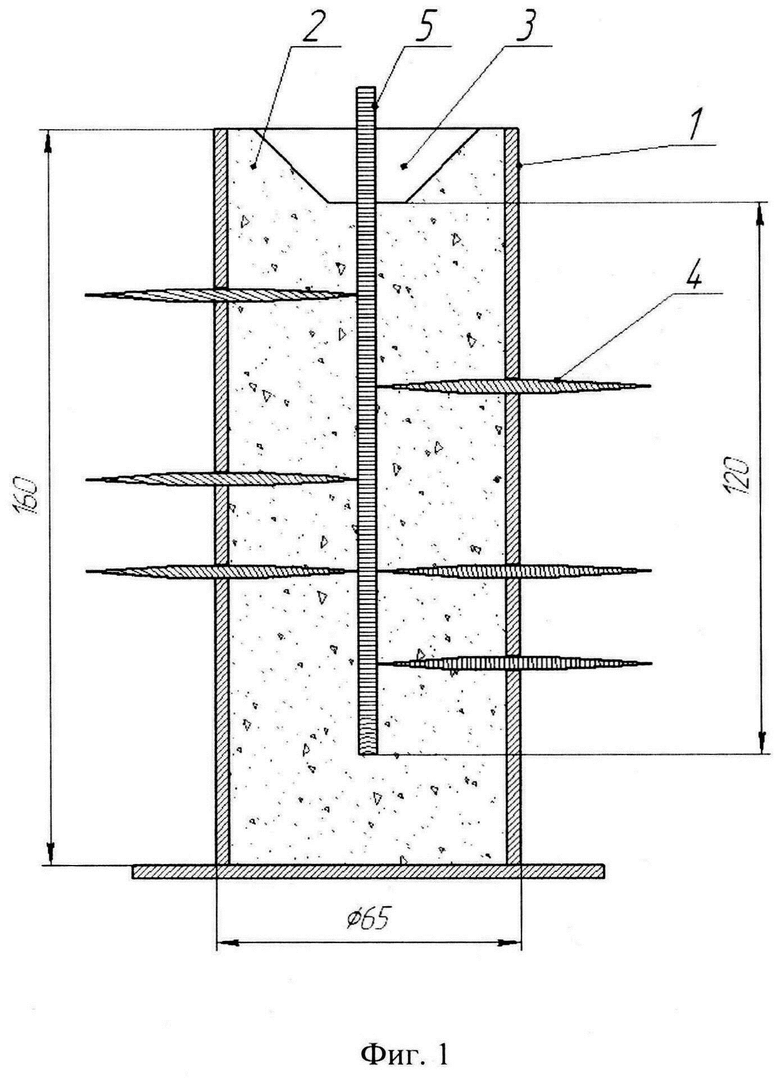

Подготовленную таким образом форму в сборе и тигли для экспериментальных плавок помещали в печь и сушили их в течение 5 ч при температуре 920-970°С. Параллельно приготавливалась шихта для индукционной плавки в индукторе, подключенном к инвертору ЭЛСИТ-100/70.

Плавку осуществляли в тигле, масса расплава составляла 0,5 кг. Для каждой завалки и получения заданного химического состава в экспериментальные плавки добавлялась сталь 20. Флюс состоял из 85% карбида бора и 15% флюса марки П-066 и загружался одновременно с металлической завалкой в тигель.

Часть расплавленного металла заливали в металлический кокиль с габаритными размерами 5×20×20 мм и после затвердевания охлаждали (880°С) в масле. Оставшаяся часть расплавленного металла оставалась в форме и в ней охлаждали полученные слитки.

Оценку износостойкости сплава производили по величине его твердости (прибор Бринель HRC). Для определения хрупкости (вязкости) сплава устанавливали наличие трещин на поверхности предварительно прошлифованных слитков, отлитых в металлический кокиль, толщина слитка составляла 3,0-3,5 мм. Слиток шлифовали и на подготовленную поверхность образца наносили суспензию, содержащую в своем составе порошок черного цвета - магнитит (Fe3O4) - 40 г на 1 л керосина. Затем методом магнитной дефектоскопии (универсальный магнитный дефектоскоп М-217) определяли в них наличие трещин на поверхности слитков в зависимости от содержания меди в завалки.

По проведенным экспериментальным плавкам определили металлическую и флюсовую части завалки для получения оптимального химического состава сварочного электрода.

Для обеспечения качественной отливки электрода для дуговой наплавки готовые формы помещали в электрическую печь при температуре 950-980°С и ее просушивали. В этой печи (СНОЛ-1,6.2,5.1/1 И2М) также выжигались модель электрода и лучинки, расположенные в форме для газоотвода. Затем горячую форму очищали от золы и заливали в нее металл. После охлаждения формы извлекался стержень отливки электрода для электродуговой сварки и очищался от пригара.

Таким образом, для создания повышенной износостойкости наплавляемого сплава электродом для электродуговой наплавки на поверхность упрочняемой детали в него дополнительно введен кремний в количестве 8-11%, а для повышения вязкости наплавляемого сплава - медь в количестве 1,0-2,0%

В каждом сплаве химический состав проводился спектрометром XMEN-1000, производили подшихтовку последующей плавки так, чтобы химический состав соответствовал химическому составу прототипа. На полученных отливках определяли твердость и наличие трещин.

Предлагаемый способ изготовления износостойкого сварочного электрода и химический состав увеличивают износостойкость и вязкость сплава по отношению к прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для индукционной наплавки износостойкого сплава | 2020 |

|

RU2755913C1 |

| Состав для наплавки | 2020 |

|

RU2752057C1 |

| Состав для наплавки | 2020 |

|

RU2752721C1 |

| Способ литья | 2016 |

|

RU2632500C2 |

| Способ изготовления литой стальной детали | 2015 |

|

RU2622503C2 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕЙ МАШИНЫ | 2012 |

|

RU2529610C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2011 |

|

RU2467855C1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА | 2001 |

|

RU2183688C1 |

| Состав сплава для наплавки | 1991 |

|

SU1816253A3 |

| КОМПОЗИЦИЯ ДЛЯ ИНДУКЦИОННОЙ НАПЛАВКИ | 2001 |

|

RU2206438C2 |

Изобретение относится к электродам для электродуговой наплавки износостойкого сплава на детали, работающие в условиях абразивного износа, и может быть использовано при ремонте оборудования и восстановлении деталей. Электрод выполнен в виде металлического стержня, который содержит следующие компоненты, мас.%: углерод 1,05-1,2, кремний 8,0-11,0, марганец 0,7-1,2, никель 2,0-2,5, хром 11,6-16,2, бор 0,07-0,3, при этом для придания пластичности в его состав включена медь 1,0-2,0, а железо составляет остальное. Указанное соотношение компонентов электрода обеспечивает высокую износостойкость упрочняемого покрытия. 4 ил., 1 пр.

Электрод для износостойкой электродуговой наплавки, выполненный в виде металлического стержня, включающего железо, углерод, кремний, марганец, никель, хром и бор, отличающийся тем, что он дополнительно содержит медь, при следующем соотношении, мас.%:

| Молоток | 1928 |

|

SU11545A1 |

| Сормайт | |||

| Сплав наплавочный прутковый и порошкообразный | |||

| М., Издательство Стандарт, 1973 | |||

| ИЗНОСОСТОЙКИЙ СПЛАВ | 2010 |

|

RU2530196C2 |

| SU 918329 А, 10.07.1982 | |||

| WO 2008018128 A1, 14.02.2008 | |||

| JP 11226778 A, 24.08.1999. | |||

Авторы

Даты

2022-04-05—Публикация

2021-03-30—Подача