U

и

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пенопластов на основе резольной фенолформальдегидной смолы | 1970 |

|

SU454821A1 |

| Способ получения пенопластов на основе жидкой резольной фенолформальдегидной смолы | 1970 |

|

SU448744A1 |

| Способ получения пенопластов на основе жидких фенолформальдегидных смол новолачного типа | 1970 |

|

SU448745A1 |

| Композиция для получения пенопласта | 1973 |

|

SU548037A1 |

| Композиция для получения пенопласта | 1981 |

|

SU1077902A1 |

| Способ получения пенопласта | 1976 |

|

SU592159A1 |

| Композиция для получения пенопласта | 1976 |

|

SU618384A1 |

| Способ получения пенопласта | 1972 |

|

SU519442A1 |

| Способ получения полифуранового пенопласта | 1981 |

|

SU979404A1 |

| Способ получения пенопласта | 1979 |

|

SU867009A1 |

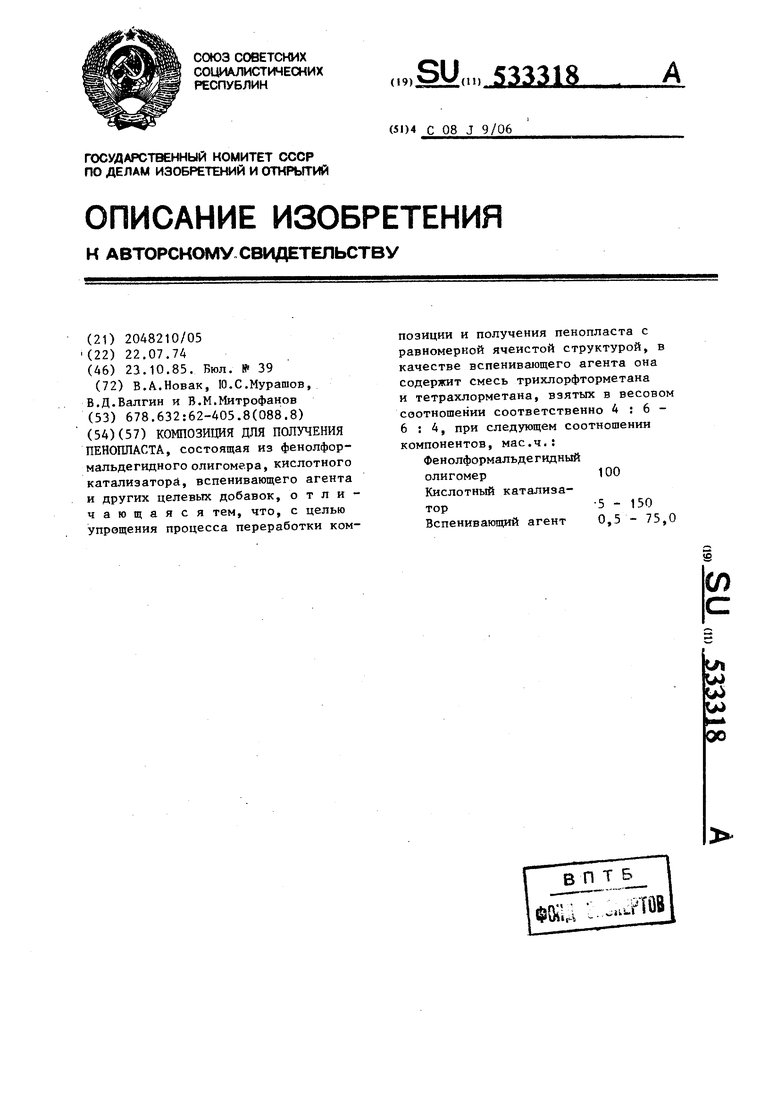

КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТА, состоящая из фенолфор- мальдегидного олигоме.ра, кислотного катализатора, вспенивающего агента и других целевых добавок, отличающаяся тем, что, с целью упрощения процесса переработки композиции и получения пенопласта с равномерной ячеистой структурой, в качестве вспенивающего агента она содержит смесь трихлорфторметана и тетрахлорметана, взятых в весовом соотношении соответственно 4:6- 6:4, при следующем соотношении компонентов, мае.ч.: Фенолформапьдегидный олигомер100Кислотный катализатор-5 - 150 Вспенивающий агент 0,5 - 75,0

Изобретение относится к композициям для получения пенопластов на основе фенолформальдегидных смол, которые используются в качестве теплоизоляционных материалов.

Известна композиция для получени пенопласта, состоящая из фенолформальдегидного олигомера, кислотного катализатора, вспенивающего агента и других целевых добавок.В к честве вспенивайщего агента она содержит хлорфторалканы, например трихлорфторметан. Хлорфторалканы дефицитны, имеют относительно высокую стоимость, затруднено их смешение с фенолальдегидным олигомером. Кроме того, при использовани фреонов (хлорфторалканов) композиция имеет плохую текучесть, затрудняющую формование пенопластов сложного профиля, и получаемый на основе этой композиции пенопласт имеет неравномерную ячеистую структуру (пузыри, раковины).

Целью изобретения является упро-щение процесса переработки композиции и получение пенопласта с равномерной ячеистой структурой.

Эта цель достигается тем, что композиция, состоящая из фенолформальдегидного олигомера, кислотного катализатора, вспенивающего агента и других целевых добавок, содержит в качестве вспенивающего агента смесь трихлорфторметана и тетрахлорметана, взятьп: в весовом соотношени соответственно 4:6-6:4, при следующем соотношении компонентов, мае.ч,;

Фенолформальдегидный олигомер100

Кислотный катализатор . 5-150 Вспенивающий агент 0,5 - 75, Количество вспенивающего агента в смеси составляет О ,,5 - 30% от общего веса смеси. Точная пропорция вспенивающего агента определяется и каждом конкретном случае, исходя из задаваемого объемного веса получаемого пенопласта, активности исходного фенолформальдегидного олигомера, температурного режима переработки. Трихлорфторметан и тетрахлорметан можно использовать, добавляя их в композицию либо в отдельности, либо в виде зеотропа. Указанные Соединения смешиваются практически мгновенно, образуя азеотропну

смесь, стабильную при хранении и транспортировке, температура кипения азеотропной смеси, в основном, от 35 до 65°С, Зеотропную смесь можно добавлять либо в фенолформальдегидный олигомер, либо в кислотный катализатор, либо в смесь олигомера и катализатора. В качестве фенолформальдегидного олигомера в композиции по изобретению используют фенолформальдегидные олигомеры резольного типа или их смеси с олигомерами новолачного типа, В качестве кислотного катализатора используют кислотные катализаторы, обычно используемые при получении фенолформальдегидных пенопластов (соляная, серная кислоты и их смеси с ортофосфорной кислотой, арилсульфокислоты и продукты их конденсации с альдегидами и, возможно, с мочевиной, сульфированные новолаки и т.д.)

В композицию по изобретению целесообразно вводить также такие целевые добавки, как неиогенное поверхностно-активное вещество, мочевину или другие акцепторы формальдегида, наполнители, модифицирующие добавки, улучшающие те или иные качественные показатели конечного продукта, например соединения комплексообразующих металлов (железа, алюминия, кобальта, меди, никеля) для повышения водостойкости пенопласта ,

Целевые добавки берут в количествах, обычно используемых в известньк композициях для получения фенолальдегидных пенопластов,

Композицию готовят смешением компонентов с последующей запивкой или напылением полученной смеси, ее вспениванием, отверждением и формованием без внешнего подогрева или

при подводе тепла извне,. I

Изобретение иллюстрируется следующими примерами.

Пример 1.К100 мае,ч, жидкого фенолформальдегидного олигомера, состоящего из жидкого фенолформальдегидного олигомера резольного типа и жидкого фенолформальдегидного олигомера новолачного типа (соотношение 2 ; 1 соответственно) добавляют 1 мае.ч. продукта присоединения окиси этилена к алкилфенолу (продукт ОП - 7), 0,1 мае.ч, алюминиевой пудры и 1 мае.ч. мочевины.

затем смесь перемешивают при помощи мешалки, имеющей 980 об/мин (в течение 30 с), получая компонент А композиции, К 100 мае.ч. фреона - 11 (трихлорфторметан) добавляют 70 мае, четыреххлористого углерода (тетрахлорметан), при этом происходит быстрое смешение обоих соединений с образованием зеотропной смеси, кипящей (на 90%) в интервале температур 31 - и имеющей слабо выраженный запах четыреххлористого углерода,

5 мае.ч, полученной зеотропной смеси добавляют к компоненту А и сно ва перемешивают. Полученный продукт смешивают с 20 мае,ч, продукта конденсации парафенолсульфокислоты с формальдегидом и вьшивают в форму, имеющую в разрезе профиль трапеции, расширенный кверху. Полученный пенопласт полностью заполняет форму, В разрезе он имеет тонкую однородную структуру (отсутствуют каверны и раковины), При использовании в качестве вспенивающего агента фреона- 11 пенопласт неполностью заполнял форму (не были заполнены верхние углы формы) из-за недостаточной текучести композиции и имел в разрезе раковины и каверны общей площадью до 10%,

П р и м е р 2. Смесь, состоящую из 100 мае,ч, жидкого резола , 2 мае,ч, продукта ОП-7, 10 мае.ч, охры и 8 мае,ч, вепенивающего агента, включающего 4 вес,ч, фреона -11 и 4 вее,ч, четыреххлориетого углерода, тщательно емешивают с 35 мае,ч е сульфированной новолачной смолы,

Полученную композицию выливают на нижний транепортер установки непрерывного действия. Через 3 мин на выходе из калибровочной щели установки получают пенопласт (в виде непрерывной плиты) с тонкой и равномерной ячеистой структурой.

При применении для получения пенопласта композиции с использованием традиционной смеси фреона-11 и фреона -113 (1,1,2-трихлор, 1,2,2-трифторэтан) в весовом соотношении 1 и 3, пенопласт имеет раковины общей площадью до 3%,

Сравнительное вспенивание композиций на стендовой установке показало, что время от начала впенивзния до окончания вспенивания ( ),

характеризующее текучесть композн ции, составляет в первом случае 4 мин, а во втором - 2,9 мин.

Примерз. 100 мае.ч. жидкой смеси, состоящей из 98 мае.ч. резола и 2 мае,ч. ОП-7, смешивают в струе воздуха со смесью 85 мае.ч. еульфированного новолака, 9 мае.ч. четыреххлористого углерода и 6 мае.ч фреона -11.

Композицию набрызгивают на вертикально укрепленньш фанерный щит. Композиция вспенивается, не стекая под действием силы собственной тяжести. При этом получают пенопласт равномерной структуры (с размером ячеек 0,1 - 0,2 мм), не имеющий раковин и каверн в слое, прилегающем к поверхности щита. Если в композиции использовали фреон-113, то получаемый пенопласт имел в указанном месте раковины и каверны. При применении только четыреххлористого углерода пенопласт имел почти вдвое более высокую кажущуюся плотность и неравномерную структуру (по всему разрезу пеноплаета) е размером ячее 2 - 3 мм. Следует отметить, что в отличие от варианта, когда в качеетве вспенивающего агента использовали только четыреххлориетый углерод, при применении четыреххлориетого углерода в еочетании е фреоном - 11 практичееки не ощущалея запах четыреххлориетого углерода.

П р и м е р 4. Смешивают 100 мае, резольной фенолформальдегидной емолы, 1 мае,ч. моче.вины, 5 мае,ч. гидроокиеи кальция (предварительно покрытой пленкой метилцеллюлозы), 5 мае,ч., медного купороса ( ) , 45 мае.ч. смеси тетрахлорметана и трихлорфторметана, взятых в весовом соотношении 4 : 6, и 40 мае,ч, продукта ВАГ-3 (продукт конденсации сульфофенилмочевины с формальдегидом и ортофоефорной кислотой) , Полученную композицию выливают в форму, выдерживают в термошкафу при температуре 40 + 5°С в течение 1 ч. Получают пенопласт с равномерной (без раковин) структурой и объемным весом около 16 кг/м. При применении в качестве вепенивающего агента трихлорфторметана получают пенопласт с объемным весом около 30 кг/м и неоднородной структурой (раковины и каверны занимают 8% площади блока пенопласта в разрезе). Примерз. К 100 мае.ч. резола добавляют 3 мае.ч. ОП-7, 2,2 мае емееи тетрахлорметана и трихлорфторметана, взятых в вееовом еоотношении 1 : 1, и Ю мае.ч. водного (65 мае.% раетвора парафенолеульфокиелоты. Ком поненты перемешивают. Полученная композиция вепениваетея и отверждаетея в течение 5 мин. Пенопласт имеет объемный вес порядка 90 кГ/м. При использовании в качеетве вспенивающего агента тетрахлорметана получают пеноплает с объемным весом около 150 кГ/м. Таким образом, предложенная композиция имеет следующие пр е имуще с тв а: -получаемый пенопласт характеризуется тонкой и равномерной ячеистой структурой. В разрезе пенопласт не имеет каверн и раковин. Размер ячеек, как правило, не превьшает 0,3 мм (0,5 - 3,0 мм в известных пенопластах); -вспенивающаяся композиция имеет повышенную текучесть, что позволяет формовать пенопласт в виде элементов сложной конфигурации. Текучесть композиции находится в прямой зависимости от продолжительности нахождения системы в еоетоянии перехода от геля до трехмера (промежуток времени на 15 - 50%,больше, чем у известной); -улучшаются санитарно-гигиенические условия переработки вспениваемой смеси; -в предложенной композиции используют более дешевый вспенивающий агент, чем в известных, поэтому значительно снижается стоимость пенопласта на основе предложенной композиции по сравнению со стоимостью пенопласта на основе известной композиции. Преимущества, полученные за счет использования нового вспенивающего агента, обусловлены тем, что трихлорфторметан в сочетании с тетрахлорметаном образует зеотропную смесь, кипящую, в основном, в диапазоне температур 36 - 65°С. В связи е тем, что температура кипения такой смееи не является постоянной, как при использовании известных вспенивающих агентов, композиция имеет улучшенную текучесть и вспенивание во времени происходит плавно, обеспечивая получение пенопласта с равномерной и тонкой ячеистой структурой. Получаемый на основе композиции по изобретению пенопласт использоваться для.теплохладоизоляции в строительстве, машиностроении, холодильной технике и в ряде других отраслей промьшшенности.

Авторы

Даты

1985-10-23—Публикация

1974-07-22—Подача