Изобретение относится к получению полимерных материалов, в частности к получению пенопласта на основе аморфных и аморфно-кристаллических термопластичных полимеров.

Пенопласт может быть использован в качестве эластичных прокладок, теплоизолирующих вкладьппей, звуко-гидротеплоизодирующих материалов, плавучих средств, упаковочных и других материалов для различных областей народного хозяйства.

Известен способ получения пенопласта на основе полистирола путем насыщения его расплава вспенивающим агентом. Вспенивающим агентом служат газообразные олефины (метилхло рид, метиленклорид) и различные эфи: ры (метилэфир, метилэтилэфир) . Растворение вспенивающего агента в термопласте происходит в закрытом обогреваемом реакторе под давлением в

00 Од пределах 10-30 кг/см и при температуре в реакторе 70-125с в течение

ч двух дней. При последующем вспенивании насыденного расплава в результате сброса давления получается пено-

со полистирол с плотностью в пределах 123-330 кг/м.

Основными недостатками способа являются невозможность получения пенопласта с малой плотностью и боль шие энергозатраты производства, связанные с продолжительностью насыщения расплава полистирола вспенивающим агентом.

Ближайшим по технической сущности к предлагаемому способу является спо-соб получения пенопласта путем насыщения расплава термопластичного полимера легкокипящей жвдкостыо или смесью жвдкостей при нагревании и под д авлением до образования насыщенного расплава полимера с последующим вспениванием его при снятии давления.

Способ предусматривает получение пенопласта из кристаллического полиолефина с кристалличностью от 5 до 100% путем добавки к полиолефину легкокштящих жидкостей и спиртов, как ;поглотителей тепла, высвободившегося при кристаллизации, которое поддерживает полимер в расплавленном состоянии, нагрев полученной дисперсии до температуры вьппе. точки текучести полиолефина на 13-125 С при давлении на 13-82 кг/см , превьшающим атмосферное и достаточно высоком, чтобы предотвратить испарение поглотителя тепла: охлаждение расплава до температуры на 2-39с выше точки текучести полимера, получение пенопласта при быстром сбросе давления. Получаемый по данному способу пенопласт имеет кажущуюся плотность 8-480 кг/м .

;Одним из недостатков известного способа является то, что он предусматривает нагревание дисперсии до температуры, значительно превьшающей температуру текучести термопластичного полимера, с последующим охлаждением насыщенного вспенивающим агентом расплава полимера до температуры несколько вьше температуры текучести полимера. При таких высоких температурах и сдвиговых воздействиях, в случае применения перемещивающего усэойства, наблюдается термическая и леханическая деструкция полимера.При данном температурном режиме расходуется большое количество энергии в виде тепла, подводимого к дисперсии через стенку реактора. Кроме того, в реакторе создается высокое давление паров вспенивающего агента, что ведет к усложнению аппаратурного оформления процесса, а следовательно, к увеличению капитальных затрат на оборудование. К недостаткам данного спо соба относится и то, что в реакторе поддерживает :я давление, предотвращающее испарение поглотителя тепла (спиртов). В то же время известно, что давление паров легкокипящей жидкости при .температуре текучести полимёра значительно вьше давления паров поглотителя тепла и это обстоятельство может привести к преждевременному вспениванию расплава полимера внутри реактора при выходе расплава.

Целью изобретения является снижение энергозатрат и улучшении процес- са пенообразрвания.

Поставленная цель достигается тем, что в известном способе получения пенопласта, путем насыщения термопластичного полимера легкокипящей жидкостью или смесью жидкостей при нагревании и под давлением до образования насьщенного расплава полимера с последующим вспениванием его при снятии давления, согласно изобретению насыщение полимера проводят при температуре в пределах от температуры текучести полимера до температуры ниже на 20°С и давлении на 0,5-20 кг/см выше давления упругости пара легкокипящей жидкости при температуре переработки расплава.

Насыщение полимера проводят при температуре в пределах от температуры текзд1ести полимера до температуры ниже ее на 20 С. Если насьш1,ение и вспенивание полимера проводить при температуре температуры текучести полимера, то это приводит к увеличению энергоемкости производства и к ухудшению свойств получаемого пенопласта, а если насьш1,ение и вспенивание полимера проводит при температуре ниже температуры текучести полимера более, чем на 20 С, то это приводит также к ухудшению свойств получаемого пенопласта и к значительному увеличению продолжительности процесса.

Насьш ение полимера проводят при давлении, превьш1ающем давление упругости пара вспенивающего агента при заданной температуре на 0,5-20 кг/см, Если насыщение и вспенивание полимера проводить при давлении, превьшгающем давление упругости пара вспенивающего агента менее, чем на 0,3 кг/см , то это пр,иводит к преждевременному вспениванию расплава полимера в реакторе, а если насыщение и вспенивание полимера проводить при давлении, превьшгающем давление зшругости пара вспенивающего агента более, чем на 20 кг/см, то это нецет лесообрззно, так как это приводит к увеличению капитальных затрат на оборудование.

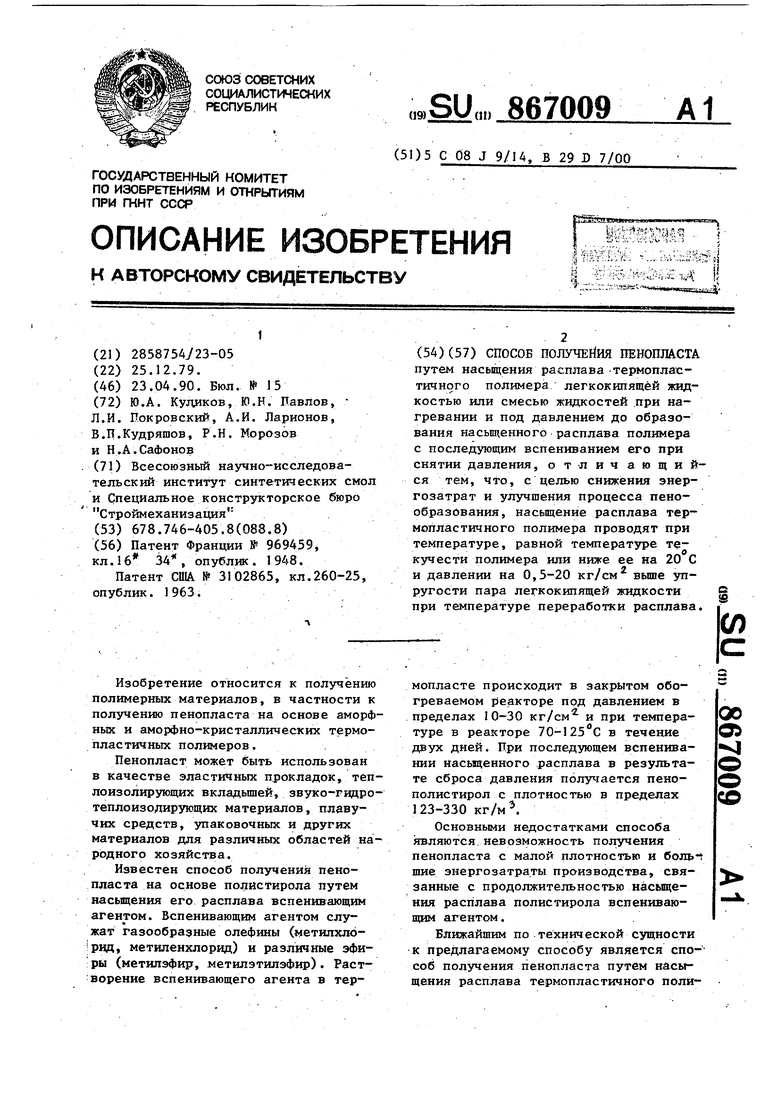

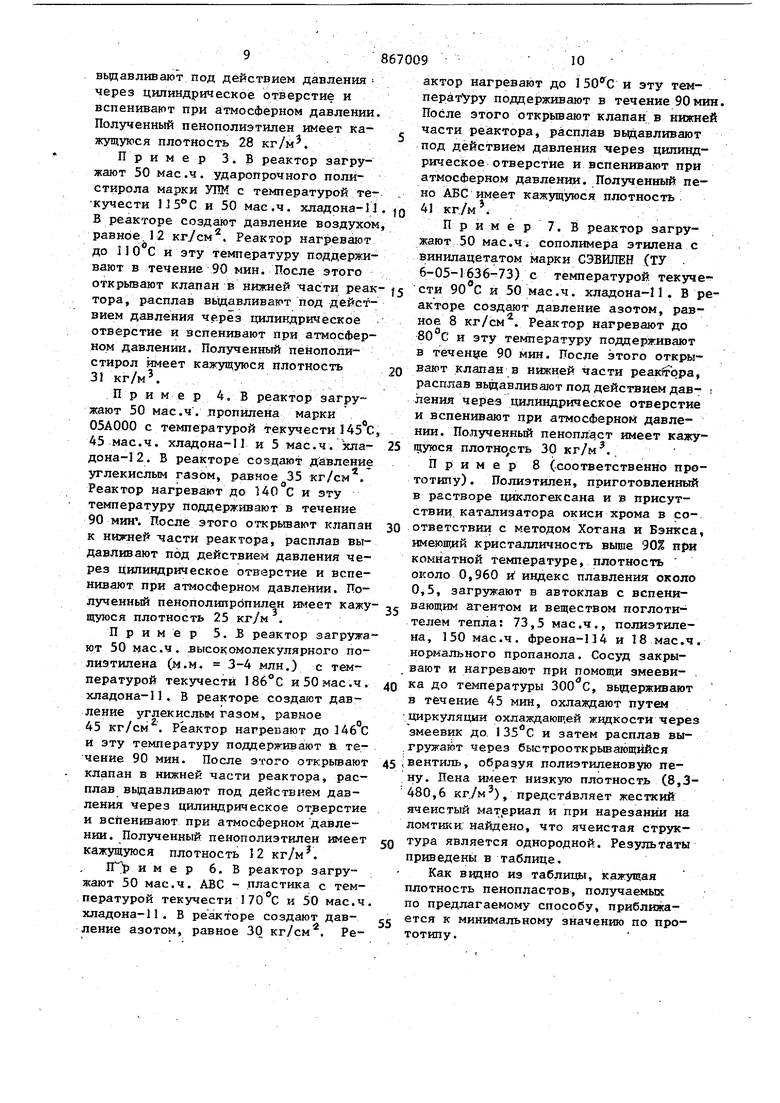

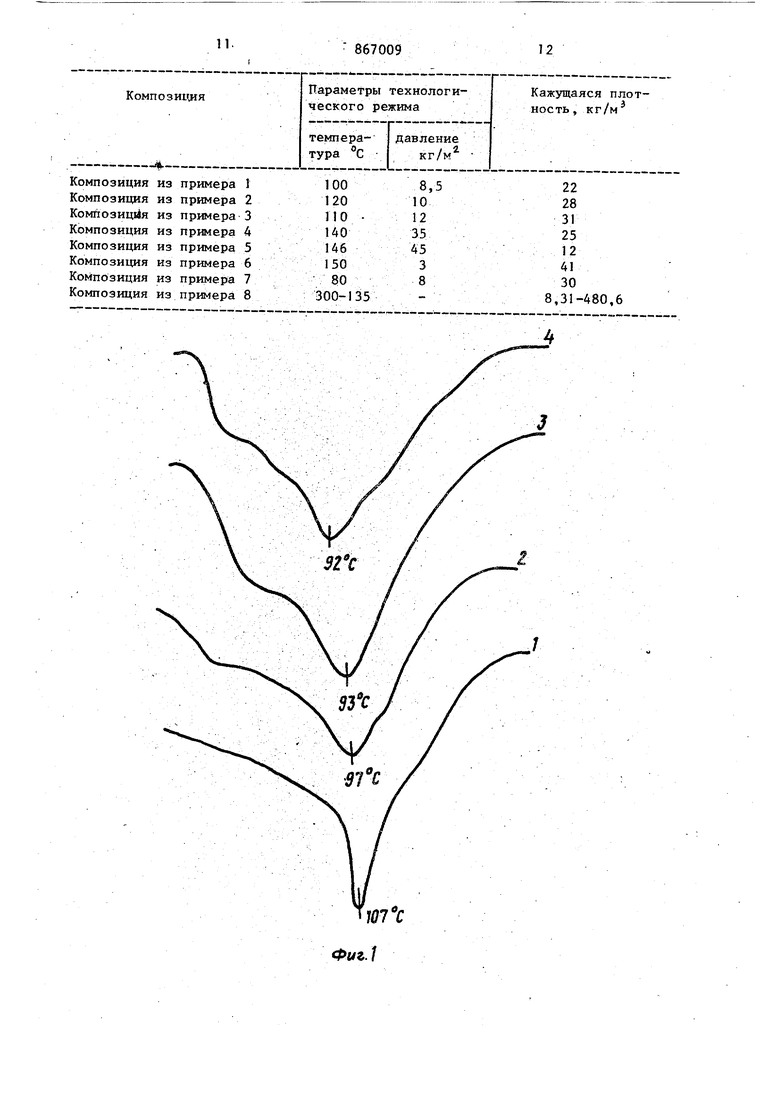

Снижение температуры и давления переработки полимеров объясняется тем, что легкокипящие жидкости, являясь одновременно растворителями полимера, ослабляют межмолекулярное взаимодействие в полимере. Это способствует снижению энергии активации вязкого течения, следовательно, и снижению температуры, обеспечивающ й нужную текучесть полимера. В качестве примера влияния легкокипящих жидкостей на фазовые переходы аморфно-кристаллических полимеров на фиг. приведены диФФеренЦиально-терминеские кривые для полиэтилена низкой плотности (кривая 1),для того же полиэтилена с добавкой трйхлорФторметана (кривая 2), метиленклорвда (кривая 3) и смеси метиленхлорида с трихлорфторматаном (кривая 4).

Из приведенных кривых видно, что температура перехода кристаллическо фазы полиэтилена в аморфное состояние в присутствии легкокипящих жидкостей одвига.ется в область низких температур на lO-lS C.

На основании приведенных данных можно сделать вьшод, что вспенив ние расплава полимера, насыщенного легкокипящими жидкостями, можно осуществлять при температуре, меньшей по сравнению с температурой текучести чистого полимера.

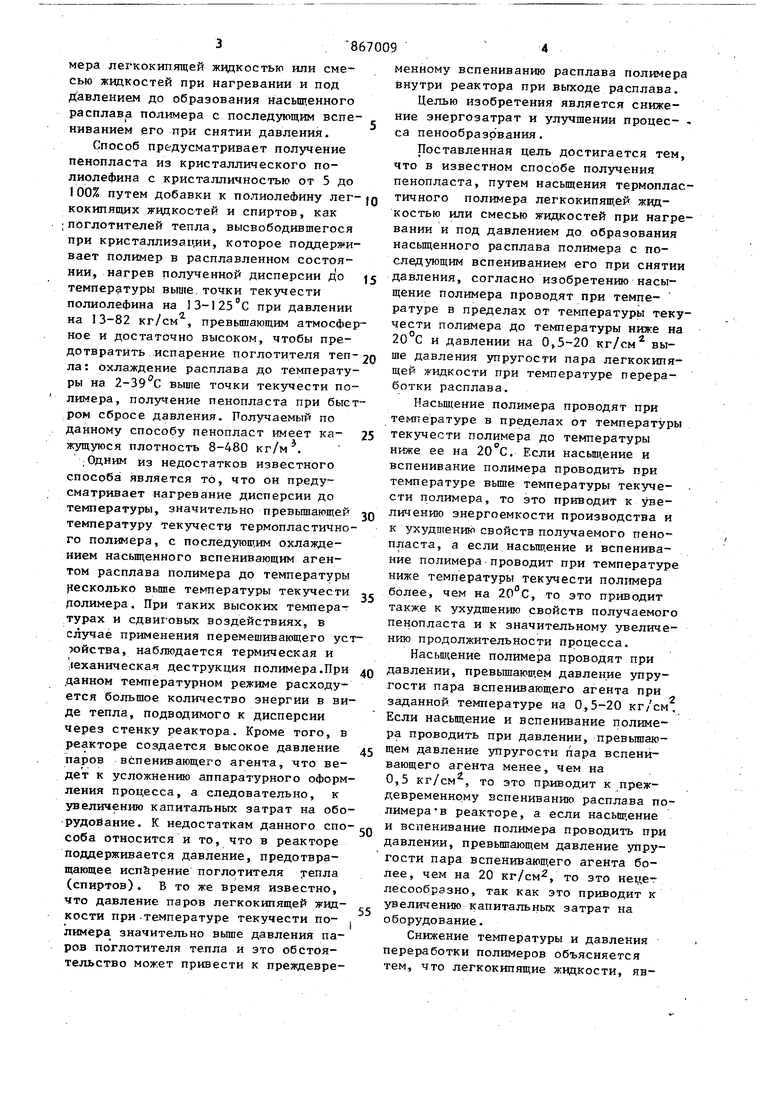

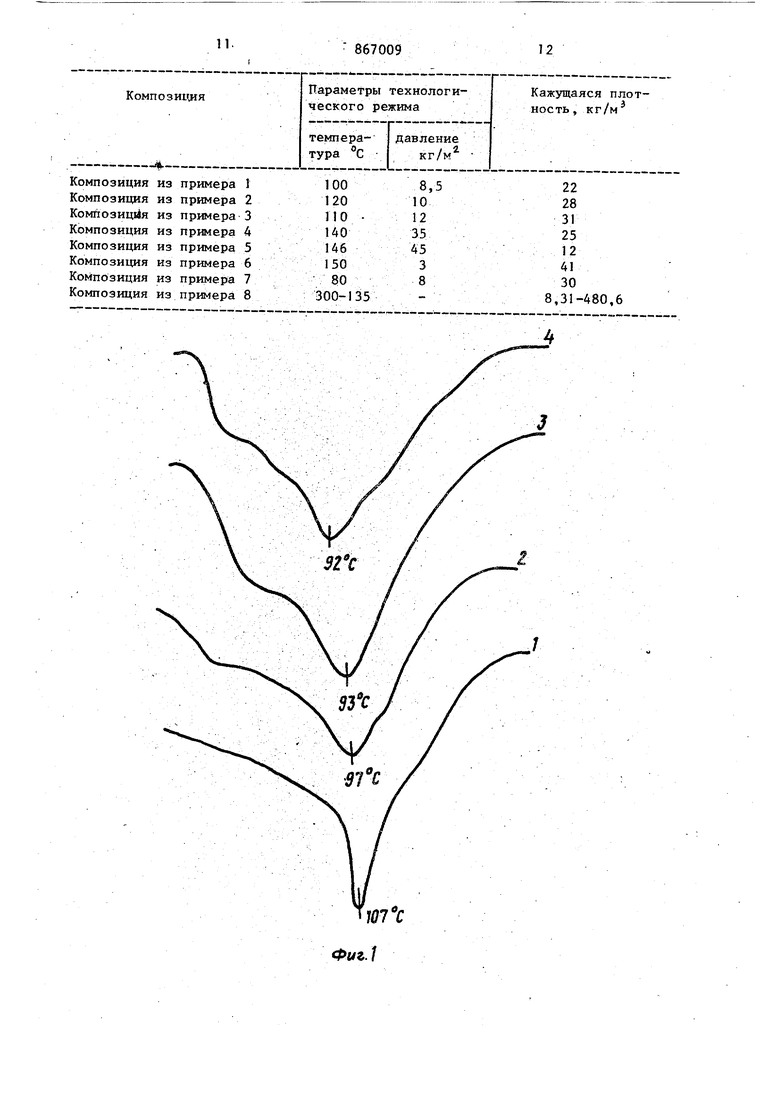

Давление паров легкокипящих жидкостей зависит от температуры. В предлагаемом способе снижение температуры переработки полимеров в пенопласт ведет к зтменьшению давления паров этих жидкостей в системе. Чтобы не происходило преждевременного вспенивания полимера в реакторе при вьщавливании расплава (из-за увеличения свободного объема над расплавом), а также для лучшего насыщения полимера легкокипящей жицкостью, в реакторе поддерживается постоянное давление инертным газом, незначительно превыщающее давление паров легкокипящей жидкости при температуре переработки. Применение высокого давления инертного газа не дает существенного улучшения качества получаемого пенопласта в частности снижения плотности (фиг.2), но значительно усложняет аппаратурное оформление процесса и приводит к увеличению капитальн пс .затрат на оборудование.

Создание пенополимеров не может ограничиться только газонаполнением и формированием ячеистой структуры.

Необходима последующая фиксаций образовавшейся макроструктуры, т.е. перевод короткоживущей дисперсной системы расплав - газ в безгранично долго живущую систему твердое тело - газ. Этот переход осуществляется всегда по одному принципу - увеличения вязкости жидкой матрицы вплоть до потери текучести, т.е. пре0вращения жидкой матрицы в жесткий или эластичный полимер .

Процесс пенообразования останавливается, когда наступает равновесие между давлением тaзs, поверхностным :

5 натяжением пузырьков и вязкостью расплава. В процессе ленообразования необходрЫо строгое соответствие кинетики газовьщеления и роста ячеек с изменением вязкости полимера. Асинхронность этих процессов затрудняет получение легкого пейоматериала с устойчивой равномерной ячеистой структурой.

5

Следовательно, для получения равномерновспененного стабилизированного пенопласта нужно, чтобы происходило быстрое увеличение вязкости расплава до равновесного значения, т.е.

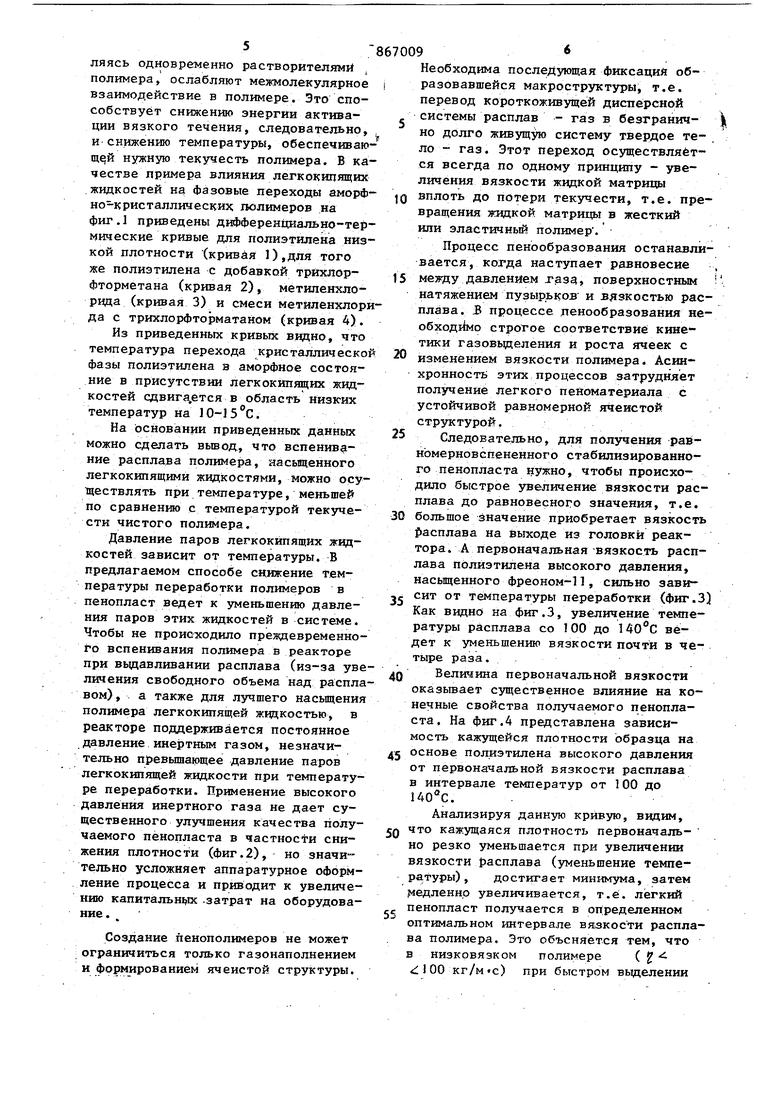

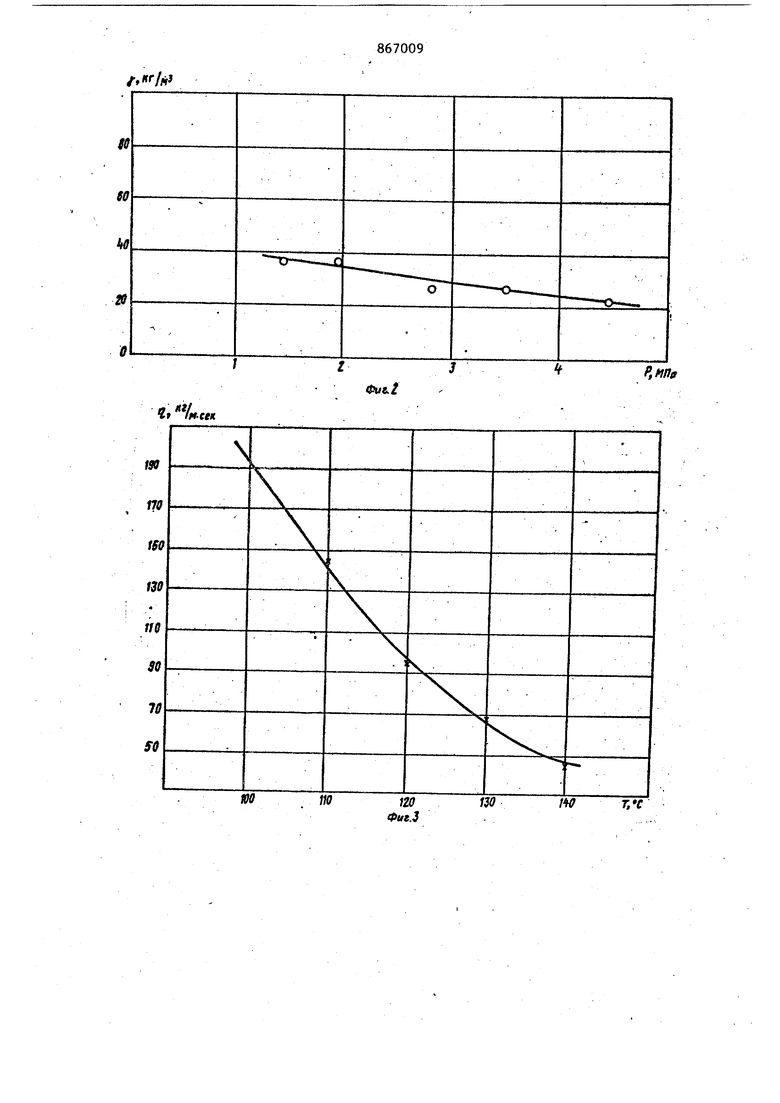

0 большое значение приобретает вязкость расплава на выходе из головки реактора. А первоначальная вязкость расплава полиэтилена высокого давления, насьщенного фреоном-П, сильно зави с сит от температуры переработки (фиг.З) Как видно на фиг.3, увеличение температуры расплава со 100 до 140°С ведет к уменьшению вязкости почти в четыре раза.

Величина первоначальной вязкости

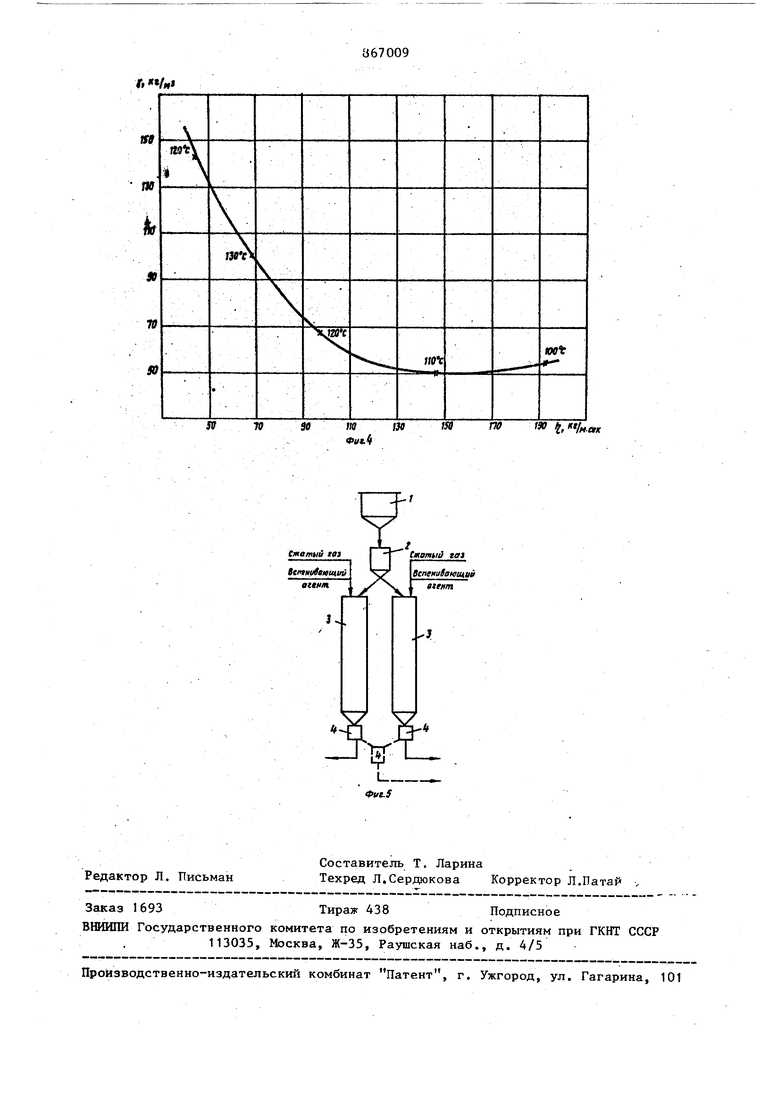

0 оказьшает существенное влияние на конечные свойства получаемого пенопласта. На фиг.4 представлена зависимость кажущейся плотности образца на основе полиэтилена высокого давления

5 от первоначальной вязкости расплава в интервале температур от 100 до 140С.

Анализируя данную кривую, видим, что кажущаяся плотность первоначаль0но резко уменьшается при увеличении вязкости расплава (уменьшение температуры), достигает мин1-1мума, затем медленно увеличивается, т.е. лёгкий пенопласт получается в определенном оптимальном интервале вя зкости расплава полимера. Это объсняется тем, что в низкрвязком полимере ( ilOO кг/м«с) при быстром вьщелении

газовой фазы преобладает процесс диффузии порообразователя из расплава полимера и каолесценция ячеек (поглощение большими ячейками малых). При этом получается тяжелый пеноматериази с .крупноячеистой структурой, В то же время высокая вязкость ( 190 кг/ /м«с) вспениваемого термопласта также приводит к получению тяжелых пе- Q нопластов. Поскольку расплав, обладая повышенными вязкоупругими свойствами, препятствует расширению порообразователя, который имеет ограниченную упругость паров. Это приводит к неравномерному вспениванию полимера.

Данному оптимальному интервалу вязкости расплава полимера соответст-. вует температурный интервал, лежащий 20 в пределах от температуры текучести полимера до температуры ниже ее на 20°С. Характер зависимости кажущейея плотности образца на основе полиэтилена высокого давления от вязко- 25 сти насыщенного расплава аналогичен и для других термопластов,

TaKja-i образом, для расплавов термопластов, насьщенных низкокипящими жидкостями, существует вполне опре- 30 деленный температурный интервал, которому соответствует оптимальная вязкость расплава, обеспечивающая улучшение процесса пенообразования и как результат этого, получение пе- 35 нопласта с низкой -кажущейся плотност ью.

Температурный интервал объективно определен и лежит в пределах от температуры текучести полимера до тем- 40 пературы ниже ее на 20°С.

В качестве вспенивающего агента могут быть использованы легкокипящие жидкости и их смеси, например пентан, изопентаны, гексан, изогексан, бен- 45 зол, толуол, метилеихлорвд, дихлорэтан, дихлортетрафторэтан (кладон1J4), трихлорфторметан (хладон-П), дихлррдифторметан (хладон-12) и другие.50

В качестве термопластичных полимеров могут Ш1ТЬиспользованы, например, полиолефины, их сополимеры, сополимеры типа АБС, полистирол и дру- гие.

В качестве газ6в( для создания постоянного давления в реакторе при насыщении и вспенивании полимера могут

быть использованы, например, воздух, углекислота и инертные газы (предпочтительно последние)

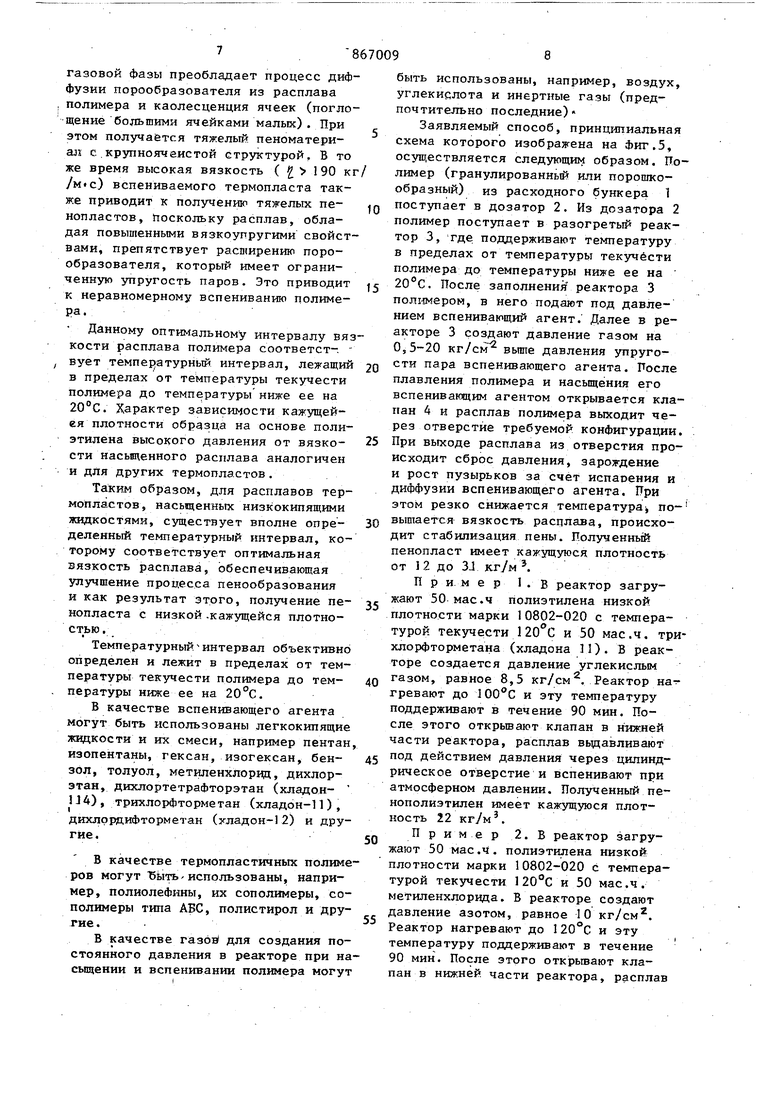

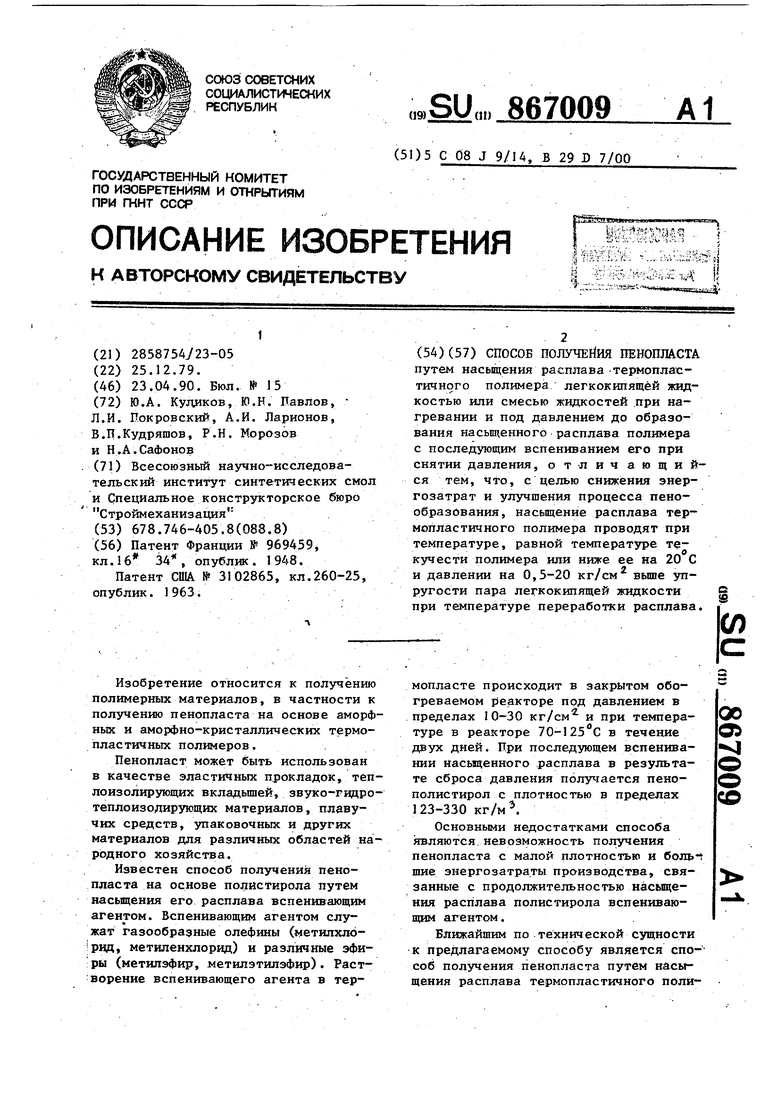

Заявляемый способ, принципиальная схема которого изображена на фиг.5, осуществляется следующим образом. Полимер (гранулированный или порошкообразный) из расходного бункера 1 поступает в дозатор 2. Из дозатора 2 полимер поступает в разогретый реактор 3, где поддерживают температуру в пределах от температуры текучести полимера до температуры ниже ее на 20°С, После заполнения реактора 3 полхдаером, в него подают под давлением вспенивающий агент. Далее в реакторе 3 создают давление газом на 0,5-20 кг/смГ выше давления з ругости пара вспенивающего агента. После плавления полимера и насьщ1ёния его вспенивающим агентом открывается клапан и расплав полимера выходит через отверстие требуемой конфигурации При выходе расплава из отверстия происходит сброс давления, зарождение и рост пузырьков за счет испаоения и диффузии вспенивающего агента. При этом резко снижается температураi повышается вязкость расцлава, происходит стабилизация пены. Полученньй пенопласт имеет кажздауюся плотность от 1 2 до 3J кгУм .

И р им ер 1. В реактор загружают 50 мае.ч полиэтилена низкой плотности марки 10802-020 с температурой текучести 120 С и 50 мае.ч. трхлорфторметана (хладона И). В реакторе создается давление углекислым газом, равное 8,5 кг/см. Реактор на гревают до и эту температуру поддерживают в течение 90 мин. После этого открьшают клапан в нижней части реактора, расплав вьщавливают под действием давления через цилиндрическое отверстие и вспенивают при атмосферном давлении. Полученный пенополиэтилен имеет кажущуюся плотность 22 кг/м.

П р име р 2. В реактор загружают 50 мае.ч. полиэтилена низкой плотности марки 10802-020 с температурой текучести 120°С и 50 мае.ч. меТиленхлорида. В реакторе создают давление азотом, равное 10 кг/см. Реактор нагревают до 120°С и эту температуру поддерживают в течение 90 мин. После этого открьгоают клапан в нижней части реактора, расплав вьщавливагот под действием давления через цилиндрическое отверстие и вспенивают при атмосферном давлении. Полученный пенополиэтилен имеет кажзпцуюся плотность 28 кг/м. Пример 3. В реактор загружают 50 мае .4. ударопрочного полистирола марки УШ с температурой текучести 1J5°C и 50 мае.ч. хладона-lJ В реакторе создают давление воздухом равное,12 кг/см. Реактор нагревают до J1 О С и эту температуру подде;рживают в течение 90 мин. После этого открьгоают клапан в нижней части реак тора, расплав вьщавливают под действием давления че.рез цилиндрическое отверстие и вспенивают при атмосферном давлении. Полученный пенополистирол имеет кажущуюся плотность 3} кг/м. П р и м е р 4. В реактор загружают 50 мас.ч. пропилена марки 05АООО с температурой текзгчести 45 С 45 мас.ч. хладона-11 и 5 мас.ч. хладона-1 2. В реакторе создают давление углекислым газом, равное 35 кг/см . Реактор нагревают до 140 С и эту температуру поддерживают в течение 90 мин После этого открьшают клапан к нижней Части реактора, расплав выдавливают под действием давления через цилиндрическое отверстие и вспенивают при атмосферном давлении. Полученный пенополипрОпилен имеет кажущуюся плотность 25 кг/м . Пример 5. Б реактор загружают 50 мас.ч. высокомолекулярного полиэтилена (м.м. 3-4 млн.) с температурой 18б°С и 50 мае .ч. хладона-П . В реакторе создают давление углекислым газом, равное 45 кг/см . Реактор нагревают до 346 С и эту температуру поддерживают в течение 90 мин. После этого открьгеают клапан в нижней части реактора, расплав вьздавливают под действием давления через цилиндрическое от.верстие и вспенивают при атмосферном давлении. Полученный пенополиэтилен имеет кажущуюся плотность 12 кг/м . П и м ер 6. В реактор загружают 50 мас.ч. ЛВС - пластика с температурой текучести I70 С и 50 мас.ч хладона-П. В реакторе создают давление азотом, равное 30 кг/см . Ре9 10 актор нагревают до и эту температуру поддерживают в течение 90мин. После этого открывают клапан в нижней части реактораi расплав вьщавливают под действием давления через цилиндрическое отверстие и вспенивают при атмосферном давлении. Ползтаеиный пено АБС имеет кажущуюся плотность 41 кг/м/ П р и м е р 7. В реактор загружают 50 мас.чм сополимера этилена с винилацётатом марки СЭБИЛЕН (ТУ 6-05-1636-73) с температурой текучести 90 С и 50 мас.ч. хладона-11. В реакторе создают давление азотом, равное 8 кг/см. Реактор нагревают до 80 С и эту температуру поддерживают в течение 90 мин. После этого открывают клапан в нижней части реактора, расплав вьщавливают под действием давления Через цилиндрическое отверстие и вспенивают при атмосферном давлении. Полученный пенопласт имеет кажущуюся плотно сть 30 кг/м. Пример 8 (соответственно прототипу) . Полиэтилен, приготовленный в растворе циклогексана и в присутствии катализатора окиси хрома в соответствии с методом Хогана и Бэнкса, имеющий кристалличность вьппе 90% при комнатной температуре, плотность около 0,960 k индекс плавления около 0,5, загружают в автоклав с вспенивающим агентом и веществом поглотителем тепла; 73,5 мас.ч., полиэтштена, 150 мас.ч. фреона-П4 и 18 мас.ч. нормального пропанола. Сосуд закрывают и нагревают при помощи змееви- . ка до температуры 300 С, вьщерживают в течение 45 мин, охлаждают путем циркуляция охлаждающей жвдкости через змеевик до 135с и затем расплав выгрз жают через быстрооткрьшающййся вентиль, образуя полиэтиленовую пену. Пена имеет низкую плотность (8,3480,6 кг./м), представляет жесткий ячеистый мат.ериал и при нарезании на ломтики; найдено, что ячеистая структура является однородной. Результаты приведены в таблице. Как ввдно из таблицы, кажущая плотность пенопластов, получаемых по предлагаемому способу, приближается к минимальному значению по прототипу.

Л /Я

СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА путем насыщения расплава/термопластичного полимера легкокипящёй жидкостью или смесью жидкостей при нагревании и под давлением до образования насыщенного расплава полимера с последующим вспениванием его при снятии давления, отличающийся тем, что, с целью снижения энергозатрат и улучшения процесса пенообразования, насьпцение расплава термопластичного полимера проводят при температуре, равной температуре те кучести полимера или ниже ее на 20 С и давлении на 0,5-20 кг/см выше упс S ругости пара легкокипящей жидкости при температуре переработки расплава. (Л

ги

а / « It

WCM

Р.МПв

Фий/

т НО

ISn

л

k

WW Wот/5ВWW ,

Ф«4

т

| Смазка для прессования металлических порошков | 1980 |

|

SU969459A1 |

| Станок для изготовления деревянных ниточных катушек | 1925 |

|

SU1948A1 |

| Патент США № 3102865, кл.260-25, опублик | |||

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

Авторы

Даты

1990-04-23—Публикация

1979-12-25—Подача