(54) СПОСОБ НАСТРОЙКИ СТАНА ВИНТОВОЙ

ПРОКАТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки стана винтовой прокатки | 1979 |

|

SU774626A2 |

| КЛЕТЬ ВИНТОВОЙ ПРОКАТКИ | 1990 |

|

RU2030227C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ | 2021 |

|

RU2773967C1 |

| Способ настройки стана винтовой прокатки | 1983 |

|

SU1121073A1 |

| СПОСОБ ПРОШИВКИ СЛИТКОВ И ЗАГОТОВОК МАССОЙ ОТ 3 ДО 10 ТОНН В ГИЛЬЗЫ В СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2012 |

|

RU2523402C1 |

| Способ винтовой прошивки в четырехвалковом стане | 2021 |

|

RU2759820C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2523394C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНЫХ ГОРЯЧЕКАТАНЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 325×12 мм С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО ДИАМЕТРУ И СТЕНКЕ ИЗ СТАЛЕЙ МАРОК 12Х12М1БФРУ-Ш И 16Х12МВСФБР-Ш ДЛЯ ПЕРЕКАТА НА СТАНАХ ХПТ 450 И ХПТ 250 В ПЕРЕДЕЛЬНЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ 202±1,2×3,5+0,3/-0,2 мм, 194±1,2×2,5+0,3/-0,2 мм И ПОСЛЕДУЮЩЕГО ПРОФИЛИРОВАНИЯ В ШЕСТИГРАННЫЕ ТРУБЫ-ЗАГОТОВКИ РАЗМЕРОМ "ПОД КЛЮЧ" 181,8±0,4×3,5+0,3/-0,2×3750+20/-0 мм И 175±0,4×2,5+0,3/-0,2×2680+20/-0 мм ДЛЯ РЕАКТОРОВ НОВОГО ПОКОЛЕНИЯ НА БЫСТРЫХ НЕЙТРОНАХ | 2013 |

|

RU2550045C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ТРУБ ИЗ НИЗКОЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ И УГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2007 |

|

RU2371265C2 |

Изобретение относится к области обработки teтaллoв давлением и может быть иcпo ьзoвa ю при производстве труб или других гел вращения на станах винтовой прокатки,

Известен способ настройки прошивных станов; включающий разворот рабочих, валков на определенный угол подачи и обеспечивающий процесс деформации сплошной нагретой заготовки в гильзу. Для интенсификации процесса прошивки применяют дополнительный подпор к торцу заготовки в осевом направлении fl . Применение специальных устройств для Ьоздания стабильного подпора ограничивает использование его в щироких пределах. Следует отметить, что воздействие внешнего подпора вне очага деформации лищь частично решает задачу полу4eiiHJi изделия требуемого качества.

Улучшение условий деформации, определяющих :;.орошее качество прокатываемых труб, достигается пpимeнeниevi многовалковой клети. Однако увеличение числа ва.пков, расположенных в одной плоскости без смещения по ходу прокатки, не позволяет прокатывать трубы широкого сортамента вследствие ограниченности размеров калибра.

Наиболее известен способ настройки стана винтовой прокатки Г2Д, когда заготовку деформируют двумя последовательно смещенными вдоль оси прокатки парами рабочих валков, развернутыми на углы подачи, причем угол подачи послед тощей пары устанавливают больше угла подачи предшествующей пары.

При такой настройке действует схема растягивающих напряжений, направленных по оси трубы, создаются условия для нарушения сплошности металла и вскрытия дефектов металлургического происхождения, особенно при прокатке труб из легированных марок стали. Малые же значения натяжений не дают эффекта достижения необходимой деформации стенки. Эти обстоятельства ограничивают применение известного способа настройки стана.

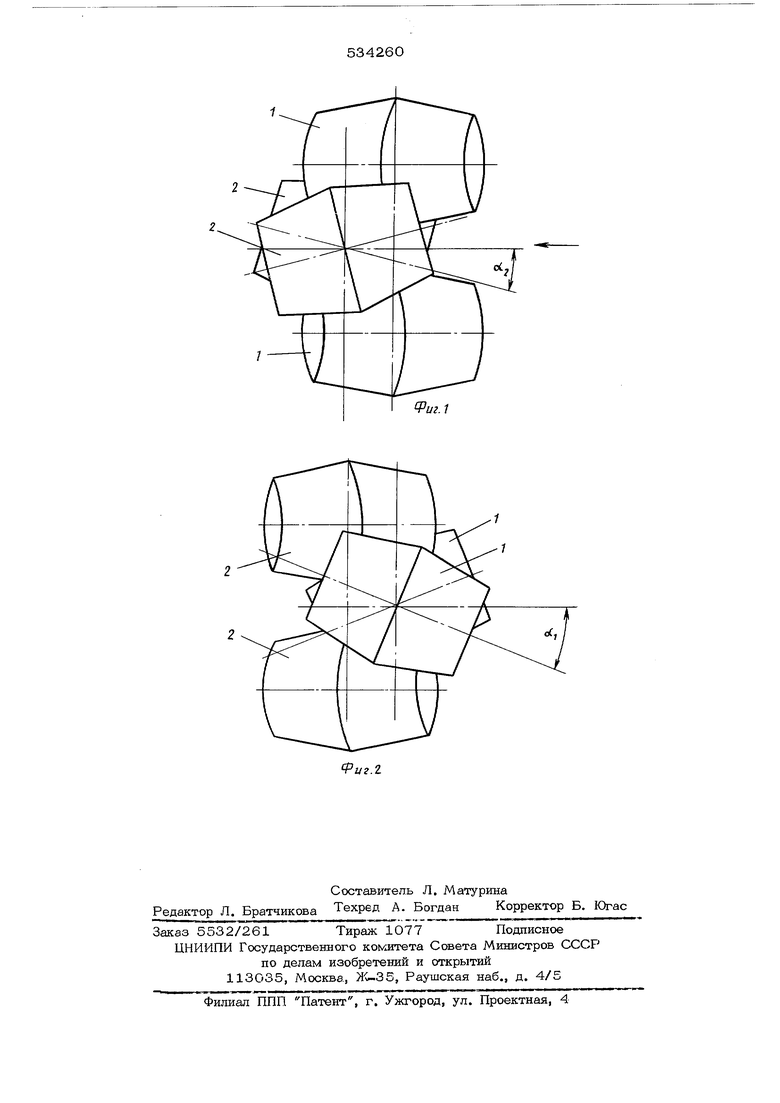

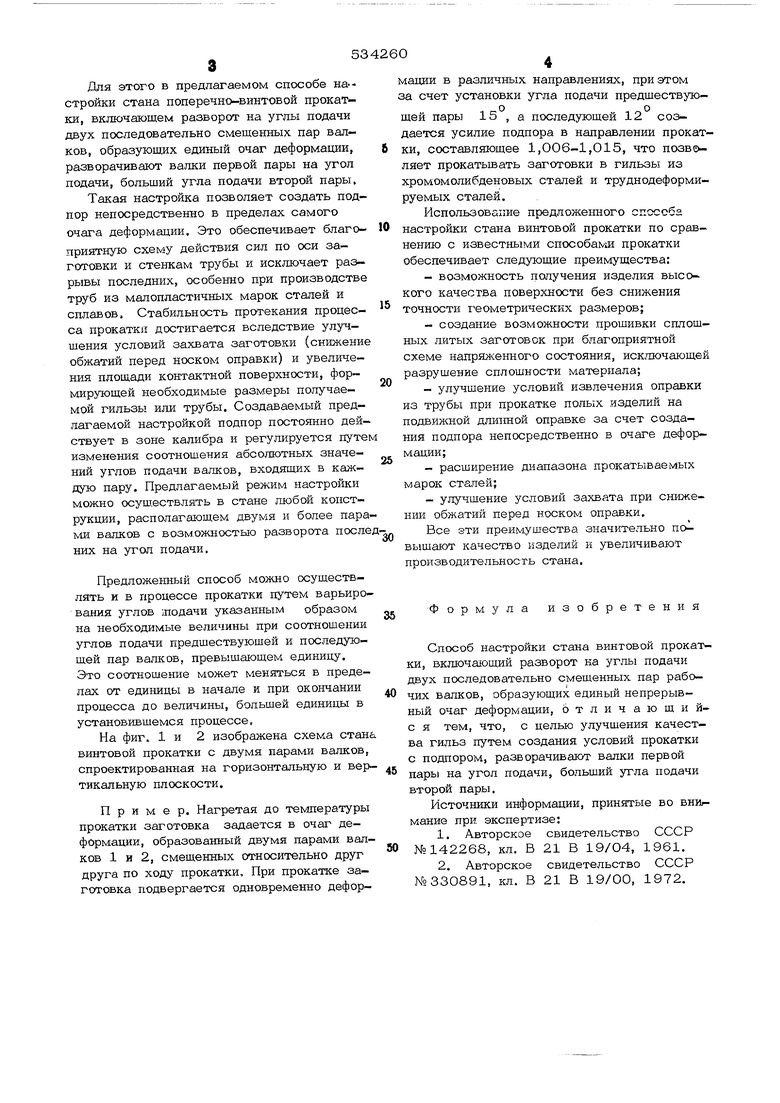

Целью изобретения является улучшение качества гильз, прошиваемых из легированных сталей и сплавов путем создания условий прокатки с подпором. Для этого в предлагаемом способе на- стройки стана поперечно-винтовой прокатки, включающем разворот на углы подачи двух последовательно смещенных пар валков, образующих единый очаг деформации, разворачивают валки первой пары на угол подачи, больший угла подачи второй пары, Такая настройка позволяет создать подпор непосредственно в пределах самого очага деформации. Это обеспечивает благоприятную схему действия сил по оси загспговки и стенкам трубы и исключает разрывы последних, особенно при производстве труб из малопластичных марок сталей и сплавов. Стабильность протекания процесса прокатки достигается вследствие улучшения условий захвата заготовки (снижени обжатий перед носком оправки) и увеличения площади контактной поверхности, формирующей необходимые размеры получаемой гильзы или трубы. Создаваемый предлагаемой настройкой подпор постоянно действует в зоне калибра и регулируется путе изменения соотношения абсолютных значений углов подачи валков, входяпцих в каждую пару. Предлагаемый режим настройки можно осуществлять в стане любой конструкции, располагающем двумя и более пара ми валков с возм-ожностью разворота посл НИХ на угол подачи. Предложенный способ можно осуществлять и в процессе прокатки путем варьиро вания углов шодачи указанным образом на необходимые величины при соотношении углов подачи предшествующей и последующей пар валков, превышающем единицу. Это соотношение может меняться в пределах от единицы в начале и при окончании процесса до величины, большей единицы в установившемся процессе. На фиг. 1 и 2 изображена схема стан винтовой прокатки с двумя парами валков, спроектированная на горизонтальную и вер тикальную плоскости. Пример. Нагретая до температуры прокатки заготовка задается в очаг деформации, образованный двумя парами валков 1 и 2, смещенных относительно друг друга по ходу прокатки. При прокатке заготовка подвергается одновременно дефор- мации в различных направлениях, при этом за счет установки угла подачи предшествующей пары 15 , а последующей 12° создается усилие подпора в направлении прокатки, составляющее 1,006-1,015, что позволяет прокатьшать заготовки в гильзь из хромомолибденовых сталей и труднодеформируемых сталей. Использование предложенного способа настройки стана винтовой прокатки по сравнению с известными способа ш прокатки обеспечивает следующие преимущества: - возможность цолучения изделия высо кого качества поверхности без снижения точности геометрических размеров; -создание возможности прошивки сплошных литых заготовок при благоприятной схеме напряженного состояния, исключающей разрушение сплошности материала; -улучшение условий извлечения оправки из трубы при прокатке полых изделий на подвижной длинной оправке за счет создания подпора непосредственно в очаге деформации;-расширение диапазона прокатываемых марок сталей; -улучшение условий захвата при снижении обжатий перед носком оправки. Все эти преимущества значительно по выщают качество изделий и увеличивают производительность стана. Формула изобретения Способ настройки стана винтовой прокатки, включающий разворот на углы подачи двух последовательно смещенных пар рабочих валков, образующих единый непрерывный очаг деформации, отличающийс я тем, что, с целью улучшения качества гильз путем создания условий прокатки с подпором, разворачивают валки первой пары на угол подачи, больший угла подачи второй пары. Источники информации, принятые во вни мание при экспертизе; 1.Авторское свидетельство СССР №142268, кл. В 21 В 19/О4, 1961. 2.Авторское свидетельство СССР №330891, кл. В 21 В 19/00, 1972.

.1

Авторы

Даты

1976-11-05—Публикация

1975-06-25—Подача